1.本发明涉及木材碳化装置技术领域,具体涉及一种木材分段式碳化的装置。

背景技术:

2.木材碳化是指在160℃~250℃高温下对木材进行热解处理,使木材内部连接半纤维素和纤维素的氢键断裂、富含亲水基团的半纤维素降解,进而减小木材的吸湿性,大大提高木材的尺寸稳定性和使用性能。经过碳化处理的木材纹理突出,色泽温润,并且具有木质的芳香,与未经碳化的实木材料相比较,具有更强的阻湿性、尺寸稳定性、更好的防止霉变及防止虫蛀的特性。但是碳化后的木材的抗弯和抗裂性能下降,在用于制造实木地板时,地板的抗弯折度和柔韧性等性能不佳;碳化处理后的木材表面的颜色加深,影响表面装饰效果,限制了碳化木材的使用范围。

技术实现要素:

3.本发明的目的是解决上述技术问题,提供一种能够对木材进行碳化,使得碳化后的木材既具备碳化木材的性能的同时、又具有抗弯折性及柔韧性,且表面的可装饰性更强的木材分段式碳化的装置。

4.为了实现上述目的,本发明采用的技术方案如下:一种木材分段式碳化的装置,包括壳体、用于对木材表面进行加热的加热单元、用于带动所述加热单元移动的升降单元、加压单元以及设置于所述壳体底部的支撑单元;所述加热单元包括加热块以及用于传输导热介质的传输管路,所述加热块包括加热腔室以及间隔等距设置于所述加热腔室下部的第一腔室,所述第一腔室与所述加热腔室互不连通,且所述第一腔室设置于所述加热腔室的下方;所述第一腔室的高度小于所述加热腔室的高度;所述升降单元与所述加热单元连接,所述升降单元包括升降组件和驱动组件;所述加热单元设置于所述的升降单元的升降组件上;所述加压单元设置于所述壳体的上部,所述加压单元包括设置于所述升降单元上方的压板和与所述压板通过伸缩杆连接的加压驱动器;所述传输管路包括主输入管路、主输出管路、与所述加热腔室连接的第一输入支路以及第一输出支路以及与所述第一腔室连接的第二输入支路和第二输出支路,所述第一输入支路和第二输入支路分别与所述主输入管路连接,所述第一输出支路和第二输出支路分别与所述主输出管路连接。

5.优选地,所述壳体设置有散热口,所述散热口设置有密封门,所述散热口处设置有散热件。

6.优选地,所述升降组件包括对称设置于所述壳体相对两侧面的第一升降架和第二升降架以及设置于所述壳体底部且与所述第一升降架和第二升降架连接的底座。

7.优选地,所述第一升降架和第二升降架为剪叉式升降架,所述剪叉式升降架包括

若干数量的铰接单元,所述铰接单元包括中心通过铰接轴连接的两个转杆,相邻的铰接单元通过相邻的转杆的端部进行相互连接并形成连接部;所述的连接部设置有与所述加热块连接的连接机构与所述连接部连接;第一升降架最下部的铰接单元为第一铰接单元a,第二升降架最下部的铰接单元为第一铰接单元b,所述第一铰接单元a和第一铰接单元b分别与所述底座连接。

8.优选地,所述连接部设置有用于与所述连接机构连接的连接凸起,所述连接机构包括对称设置于所述加热块靠近所述升降组件的两个侧面的滑动轨道,所述连接凸起与所述滑动轨道连接;所述滑动轨道包括间隔设置的轨道一部和轨道二部,所述的轨道一部和轨道二部的外侧的下部分别设置有缓冲槽,所述的缓冲槽与所述的滑动轨道垂直设置。

9.优选地,所述底座包括设置于所述壳体下表面的第一支撑架和第二支撑架、以及与所述第一支撑架垂直设置的第一连接杆和与所述第二支撑架垂直设置的第二连接杆;所述的第一连接杆和第二连接杆分别与所述第一铰接单元a和第一铰接单元b相对应的转杆下端部连接;所述第一铰接单元a与所述第一支撑架连接,所述第一铰接单元b与所述第二支撑架连接。

10.优选地,所述第一铰接单元a包括第一转杆a和第二转杆a,所述第一支撑架与所述第一转杆a的靠近的一端设置有第一滑槽a,所述第一转杆a通过第一连接件a与所述第一滑槽a连接,所述第一支撑架与所述第二转杆a通过第二连接件a转动连接;第一铰接单元b包括第一转杆b和第二转杆b,所述第二支撑架与所述第一转杆b的靠近的一端设置有第一滑槽b,所述第一转杆b通过第一连接件b与所述第一滑槽b连接,所述第二支撑架与所述第二转杆b通过第二连接件b连接。

11.优选地,所述驱动组件包括驱动电机和与所述驱动电机的输出端连接的传动杆;所述传动杆分别贯穿于所述第一连接杆和第二连接杆的轴向中心部。

12.优选地,所述支撑单元包括支撑平台和支腿,所述支撑平台设置于所述第一连接杆和第二连接杆的上方,所述支腿垂直于所述的支撑平台设置。

13.优选地,所述加热块的上表面输送辊轮。

14.本发明产生的有益效果包括:1. 针对现有技术中木材碳化处理后存在的普遍缺陷,本发明公开了一种木材分段式碳化的装置,所述的木材分段式碳化的装置加热块腔室内部间隔等距的设置有第一腔室,所述的第一腔室与加热腔室互不连通,分别通过支路与主输入管路和主输出管路连接;在碳化处理时,通过控制传热介质在所述的第一腔室和加热腔室内的流动时间,使得所述的第一腔室和加热腔室与木材对应的区域的碳化处理的时间不同,进一步使得木材不同区域的碳化程度差异化,最终使得碳化处理后木材在具备碳化木材优势的同时,具有了抗弯折度和柔韧性。

15.2. 本发明所述的第一腔室设置于所述的加热腔室的下部,且所述的第一腔室的高度小于所述的加热腔室的高度,当加热腔室除第一腔室外的区域内不再有传热介质流动后,由于所述的第一腔室的高度小于所述的加热腔室的高度,且碳化处理时木材设置于相邻的两加热块间,加热块对碳化木材的加热区域只有第一腔室对应的区域,使得碳化处理的木材两面的颜色产生不同的变化,未与所述的第一腔室接触的一面颜色较浅,具有更好的可装饰性,适用于更多的装修风格,拓宽了碳化木材的使用范围。

16.3. 本发明所述的木材分段式碳化的装置,还可用于木材的干燥处理中,所述的升降组件为剪叉式升降架,所述铰接单元的运行节奏一致,使得与连接部连接的加热块的间距变化能够保持一致,使得木材能够受热均匀,保证了干燥木材的性能的稳定性。

17.4. 本发明所述的轨道一部和轨道二部的外侧的下部分别设置有缓冲槽,碳化处理时将木材放入加热块间后,需要由加压单元对加热块及木材的叠放结构进行加压,使得木材与加热块能够紧密贴合,在加压过程中所述的连接凸起能够在缓冲槽内移动,进而使得在压紧状态下加热块可以适当自我调解以适应压力作用,所述的缓冲槽防止了加压过程中加热块与连接部间的作用力过大,对装置结构产生损坏。

18.5. 本发明所述加热块的上表面输送辊轮,减少了木材放置在加热块表面时,木材与加热块表面间的摩擦力,方便了木材的放入及取出。

附图说明

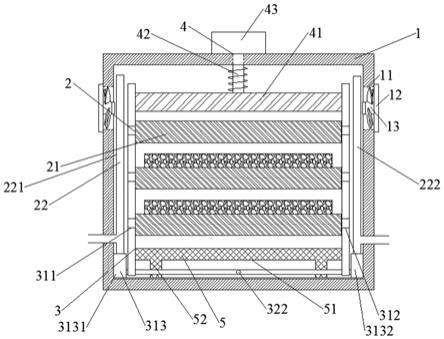

19.图1为一种木材分段式碳化的装置的示意图;图2为加热单元的示意图;图3为加热单元的截面图;图4为升降单元的示意图;图5为底座的示意图;图6为实施例2所述的加热单元的示意图;图7为实施例3所述的加热单元的示意图;图8为实施例4所述的加热单元的示意图;其中,1为壳体、11为散热口、12为密封门、13为散热件、2为加热单元、21为加热块、211为加热腔室、212为第一腔室、214为滑动轨道、2141为轨道一部、2142为轨道二部、2143为缓冲槽、22为传输管路、221为主输入管路、222为主输出管路、223为第一输入支路、224为第一输出支路、225为第二输入支路、226为第二输出支路、23为输送辊轮、3为升降单元、31为升降组件、311为第一升降架、312为第二升降架、313为底座、3131为第一支撑架、3132为第二支撑架、3133为第一连接杆、3134为第二连接杆、314为连接部、315为第一铰接单元a、3151为第一转杆a、3152为第二转杆a、316为第一铰接单元b、3161为第一转杆b、3162为第二转杆b、32为驱动组件、321为驱动电机、322为传动杆、4为加压单元、41为压板、42为伸缩杆、43为加压驱动器、5为支撑单元、51为支撑平台、52为支腿。

具体实施方式

20.下面结合具体实施例对本发明进行进一步地详细说明。

21.本发明的描述中,指示方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅仅视为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明实施例中所述的“上”为远离地面的方向,所述的“下”为靠近地面的方向。

22.此外术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。

23.实施例1图1为一种木材分段式碳化的装置的示意图,图4为升降单元的示意图,如图1和图4所示,包括壳体1、用于对木材表面进行加热的加热单元2、用于带动所述加热单元2移动的升降单元3、加压单元4以及设置于所述壳体底部的支撑单元5;所述的壳体1为立方体型,所述的壳体1一侧面设置有开口,所述的开口处设置有舱门,所述的舱门设置于与所述的升降单元3垂直的侧面;所述的壳体1的内壁设置有保温层;所述加热单元2包括具有使得传热介质流动的腔室的加热块21以及用于传输导热介质的传输管路22,所述加热块21包括加热腔室211以及间隔等距设置于所述加热腔室211下部的第一腔室212,所述第一腔室212与所述加热腔室211互不连通,所述第一腔室212的高度小于所述加热腔室211的高度,所述的第一腔室212的高度为所述加热腔室高度的1/2~2/3;所述加热块21的表面积大于碳化处理木材的表面积,所述加热块21的表面积为碳化处理木材表面积的1.1~1.5倍;所述的传热介质为油或蒸汽;所述升降单元3与所述加热单元2连接,所述升降单元3包括升降组件31和驱动组件32;所述加压单元4设置于所述壳体1的上部,所述加压单元4包括设置于所述升降单元3上方的压板410和与所述压板410通过伸缩杆42连接的加压驱动器430;所述伸缩杆42上的设置有缓冲件/缓冲弹簧。缓冲弹簧

‑

防止压板410过度收缩对壳体1产生损坏。

24.图2为加热单元的示意图,图3为加热单元的截面图,如图2和图3所示,所述传输管路22包括主输入管路221、主输出管路222、与所述加热腔室211连接的第一输入支路223以及第一输出支路224以及与所述第一腔室212连接的第二输入支路225和第二输出支路226,所述第一输入支路223和第二输入支路225分别与所述主输入管路221连接,所述第一输出支路224和第二输出支路226分别与所述主输出管路222连接。

25.所述主输入管路221、主输出管路222、第一输入支路223以及第一输出支路224以及与所述第一腔室212连接的第二输入支路225和第二输出支路226,所述第一输入支路223和第二输入支路225分别与所述主输入管路221连接,所述第一输出支路224和第二输出支路226分别与所述主输出管路222连接。所述主输入管路221与传热介质供给装置间设置有总输入阀门,所述主输出管路222与传热介质回收装置间设置有总输出阀门,所述主输入管路221与所述第一输入支路223间设置有第一输入阀门,所述主输入管路221与所述第二输入支路225间设置有第二输入阀门,所述主输出管路222与所述第一输出支路224间设置有第一输出阀门,所述主输出管路222与所述第二输出支路226间设置有第二输出阀门。

26.需要说明的是,所述的传输管路22所用的管路材料为柔性管路,具有充分的余量设置,可以适应所述加热块21的上下移动。

27.所述第一腔室与所述加热腔室对应部分的截面形状为矩形。

28.如图1所示,所述壳体1设置有散热口11,所述散热口11设置有密封门12,所述散热口11处设置有散热件13,所述散热件13为散热风机。

29.图4为升降单元的示意图,图5为底座的示意图,如图4和图5所述,所述升降组件31包括对称设置于所述壳体1相对两侧面的第一升降架311和第二升降架312以及设置于所述壳体1底部且与所述第一升降架311和第二升降架312连接的底座313。

30.所述第一升降架311和第二升降架312为剪叉式升降架,所述剪叉式升降架包括若

干数量的铰接单元,所述铰接单元包括中心通过铰接轴连接的两个转杆,相邻的铰接单元通过相邻的转杆的端部进行相互连接并形成连接部314;所述的连接部314设置有与所述加热块21连接的连接机构与所述连接部314连接;第一升降架311最下部的铰接单元为第一铰接单元a315,第二升降架312最下部的铰接单元为第一铰接单元b316,所述第一铰接单元a315和第一铰接单元b316分别与所述底座313连接。

31.所述连接部314设置有用于与所述连接机构连接的连接凸起,所述连接机构包括对称设置于所述加热块21靠近所述升降组件31的两个侧面的滑动轨道214,所述连接凸起与所述滑动轨道214连接;所述滑动轨道214包括间隔设置的轨道一部2141和轨道二部2142,所述的轨道一部2141和轨道二部2142的外侧的下部分别设置有缓冲槽2143,所述的缓冲槽2143与所述的滑动轨道214垂直设置。所述的外侧为远离所述加热块21中心对称面的方向。

32.所述底座313包括设置于所述壳体1下表面的第一支撑架3131和第二支撑架3132、以及与所述第一支撑架3131垂直设置的第一连接杆3133和与所述第二支撑架3132垂直设置的第二连接杆3134;所述的第一连接杆3133和第二连接杆3134分别与所述第一铰接单元a315和第一铰接单元b316相对应的转杆下端部连接;所述第一铰接单元a315与所述第一支撑架3131连接,所述第一铰接单元b316与所述第二支撑架3132连接。所述第一连接杆3133和第二连接杆3134设置于所述升降组件31之间,所述第一支撑架3131和第二支撑架3132均设置于所述升价组件外侧,所述的外侧为远离所述的升降组件31对称平面的方向。

33.所述第一铰接单元a315包括第一转杆a3151和第二转杆a3152,所述第一支撑架3131与所述第一转杆a3151的靠近的一端设置有第一滑槽a,所述第一转杆a3151通过第一连接件a与所述第一滑槽a连接,所述第一支撑架3131与所述第二转杆a3152通过第二连接件a连接;第一铰接单元b316包括第一转杆b3161和第二转杆b3162,所述第二支撑架3132与所述第一转杆b3161的靠近的一端设置有第一滑槽b,所述第一转杆b3161通过第一连接件b与所述第一滑槽b连接,所述第二支撑架3132与所述第二转杆b3162通过第二连接件b连接。所述第一支撑架3131与所述第二转杆a3152通过第二连接件a转动连接;所述第二支撑架3132与所述第二转杆b3162通过第二连接件b转动连接。

34.如图5所示,所述驱动组件32包括驱动电机321和与所述驱动电机321的输出端连接的传动杆322,所述传动杆322为螺纹杆;所述传动杆322与所述第一连接杆3133和第二连接杆3134垂直设置,且所述传动杆322分别贯穿于所述第一连接杆3133和第二连接杆3134的轴向中心部,所述第一连接杆3133和第二连接杆3134上分别设置有供所述传动杆322穿过且与所述螺纹杆配合的连接孔。

35.所述支撑单元5包括支撑平台51和支腿52,所述支撑平台51设置于所述第一连接杆3133和第二连接杆3134的上方,所述支腿52垂直于所述的支撑平台51设置。

36.所述加热块21的上表面与所述升降单元3靠近的侧边部设置有、方便传送木材的输送辊轮23。

37.所述的输送辊轮嵌入所述的加热块上表面内,所述的输送辊轮的最上平面与所述的加热块的上表面齐平。

38.最上部的加热块,与最上方铰接单元的转杆的端部连接,所述的转杆端部设置有连接机构。

39.实施例2图6为实施例2所述的加热单元的示意图,如图6所示,加热块21包括加热腔室211以及间隔等距设置于所述加热腔室211下部的第一腔室212,与实施例1相比较,本发明实施例的区别在于,所述的第一腔室212的截面为折角型。

40.实施例3图7为实施例3所述的加热单元的示意图,如图7所示,加热块21包括加热腔室211以及间隔等距设置于所述加热腔室211下部的第一腔室212,与实施例1相比较,本发明实施例的区别在于,所述的第一腔室212的截面为齿型结构,所述的齿型结构包括多个相互连接的折角。

41.实施例4图8为实施例4所述的加热单元的示意图,如图8所示,加热块21包括加热腔室211以及间隔等距设置于所述加热腔室211下部的第一腔室212,与实施例1相比较,本发明实施例的区别在于,所述的第一腔室212的截面为包括多个菱型环状结构,所述的菱型环状结构包括对称设置的两个折角部。

42.本发明所述的一种木材分段式碳化的装置应用于木材碳化时的操作方法,如下所述:将木材设置于加热块21的上表面,所述的木材上下两面均需设置有加热块21,输送过程中输送辊轮23可方便木材在加热块21上表面的移动;传动杆322在驱动电机321的带动下发生转动,带动与所述第一连接杆3133连接的第一转杆a 3151和第二转杆a 3161的端部沿着第一滑槽a和第一滑槽b方向移动,进而带动与所述传动杆322连接的第一连接杆3133向第二连接杆3134远离,使得与连接部314连接的加热块21向下移动;当加热块21下降至最低时,即最下端的加热块21位于支撑平台51上且第一升降架311和第二升降架312处于收紧状态时,启动加压驱动器43使得伸缩杆42伸长,带动压板41向下移动,对堆叠在一起的加热块21和木材进行挤压,以防止热量散失,保证木材碳化温度的稳定性;然后向加热块21内通入传热介质,使得传热介质在加热腔室211和第一腔室212内流动,此时木材的上、下表面在同一温度下进进行碳化处理;碳化处理进行一段时间后,停止向加热腔室211内通入传热介质,同时第一腔室212继续通入传热介质,这就使得木材的下表面以及上表面未与第一腔室212对应的区域停止碳化,而第一腔室212对应的区域继续进行碳化,通过控制对木材表面碳化处理的时间,使得木材表面的不同区域进行不同程度的碳化;碳化处理结束后,打开密封门12并开启散热件13,加快壳体1内的热量交换,加快冷却温度,带冷却至合适温度后,取出即可。

43.本发明所述的一种木材分段式碳化的装置,还可用于木材的干燥处理中:将所述的加热块21的间距调节至合适位置,将木材放置于所述的加热块21上表面,以所述的加热块21位干燥热源,向加热块21通入传热介质,即可对木材进行干燥处理。

44.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。