1.本发明属于木板弯曲技术领域,具体涉及一种木制花车轮毂板膨胀软化弯曲的工艺方法。

背景技术:

2.木制花车,既漂亮美观、大方得体可移动,越来越受花艺、园林消费者的喜爱。例如景观小品在街上数量较多,在交通空间两侧以及入口空间两侧经常摆放可移动木制花车,种植常绿灌木植物。在重要传统节日,调节节日氛围,交通主要路口和节点、室内阳台、家庭庭院摆放花车也逐渐成为人们装点绿色的重要手段。例如中国专利cn3535975公开了“推车(木制仿古花车)”,中国专利cn212473602u公开了“一种景区用环保木质花车”,花车安置完成后,在弹簧的作用下楔形块滑出安置腔,抵住车轮底部,在弹性力和摩擦力的作用下,将两侧车轮卡住;木制花车主要由木材加工制得,保证其绿色生态特征,包括轮子在内,也使用木材制得。中国在4000年前已发明了车轮。轮盘的发明是用在制陶上,其年代更为久远。到了周朝,车已普遍使用,车舆与轮子各部位的名称已分得非常清楚。木制车轮主要由轮毂、轮辐、轮辋、车轴四部分组成相互串联的传统装置,在动力的牵引作用下通过滚动的方式使车体前行。凡斩毂之道,必矩其阴阳。阳也者,稹理而坚;阴也者,疏理而柔。(《周礼

·

考工记

·

轮人》),而随着橡胶工业的发展,目前木轮于上世纪已经被淘汰,但园艺、工艺的发展,小型的木制车轮再一次焕发了新的生命。花车车轮制备主要采取的是木材的弯曲方法,软化方法有微波法、水煮法、气蒸法等,例如用蒸煮的方法处理,将使木材含水率增大,干燥定型时间延长,废品率增加;化学方法是使用如液态氨、气态氨、单宁酸等化学药剂的方法,例如1955年stamm首先提出用液氨来使木材软化,用液态氨软化处理后成型的弯曲木,在水分、热量作用下几乎不回弹,花车车轮应用性能差,而用气态氨软化的弯曲木,其形状稳定性差些。目前,市场上鲜有柳编制式桶的相应产品以及相关技术。随着现代花木制车园艺产品发展迅速,以传统技艺生产的弯曲方法并不能满足花车性能的使用要求,严重了限制了木制花车的使用领域范围和功能,本领域技术人员亟待开发一种木制花车轮毂板膨胀软化弯曲的工艺方法。

技术实现要素:

3.本发明的目的是针对现有的问题,提供了一种木制花车轮毂板膨胀软化弯曲的工艺方法。

4.一种木制花车轮毂板膨胀软化弯曲的工艺方法,包括如下步骤:(1)软化浸泡处理:将木板浸泡在膨胀软化液中,浸泡200~220h后,在35~40℃下干燥到含水率为20%~30%;弯曲用木材的含水率须加以控制,一般在12%~30%较为适宜,过低的含水率容易引起拉仲破坏,但含水率过高,在弯曲过程中,水分往往会在木材中造成静压力而使木材发生破裂。

5.(2)真空烘烤膨化:25~30℃下把木板放入真空烘箱中,通电烘烤膨化同时曲木机压覆定型,抽真空,升温至275~315℃,开始持续时间为4~5分钟的烘烤后,断电,去真空,出箱;(3)然后蒸汽加热至含水率25~30%,冲击型曲木机进行弯曲,得弯曲木板;弯曲工艺过程是将木材经软化处理后并在弯曲力矩作用下弯曲成要求的曲线形状的过程。将软化处理的直线形板材放入指定位置后,将金属夹板放在加压杠杆上,升起压块,定位后,开动电机,使两侧加压杠杆升起,使木板绕样模弯曲,一直到全部贴紧模具后,用拉杆固定,连同金属夹板、端面挡块一起取下。

6.(4)干燥定型:用钢带定型弯曲木板,干燥后再取出,即得膨胀软化弯曲弯曲后的木制花车轮毂板。

7.木板弯曲后具有较大的残余应力,特别是板材在水热处理后,含有较高的水分,如果不进行干燥和定型,弯曲的板材在残余应力和水分的作用下极易发生回弹。因此必须对弯曲的板材进行干燥处理,以降低木材的含水率,保持弯曲零件尺寸的稳定性。在干燥过程中,弯曲板材必须固定在钢带模具中,以确保弯曲木板的尺寸稳定。

8.进一步的,所述步骤(1)所述木板为枫杨木板、麻栎板、刺槐木板中的其中一种。

9.刺槐原产北美,19世纪末引入中国,黄河、淮河流域广泛栽培,多见于平原及低山丘陵地区进一步的,所述步骤(2)曲木机压覆定型压力2.5~3.2mpa,曲木曲率半径为120~130mm,烘箱升温速率20~25℃/min,真空度为82.5~91.0kpa,。

10.进一步的,所述步骤(3)的压力55~65mpa,温度130~135℃,弯曲维持时间为14~16min,弯曲曲率半径为150~160mm、弯曲速度为30

°

~ 60

°

/s。

11.硫酸铝是白色或灰白色粉粒状晶体,在空气中长期存放易吸潮结块。由于有少量硫酸亚铁存在,而使产品表面发黄,易溶于水,水溶液呈酸性;硫酸铝主要用于造纸工业作为糊料,净水用作絮凝剂,也用作媒染剂、鞣草剂、医药收敛剂、木材防腐剂及泡沫灭火剂等领域。

12.九水合四硼酸锰、五硼酸钾和用来制造消毒剂,用作酪蛋白溶剂和抗磨添加剂。焊接助熔剂的成分和重氮显影溶液的组分。

13.进一步的,所述步骤(3)膨胀软化液是由十八水合硫酸铝、硼砂、硼酸三种成分组成,十八水合硫酸铝、硼砂质量比38~45∶42~47∶23~25混合均匀,溶液质量分数为18~20%,再用质量分数18%磷酸调整溶液的ph为3~4,即得,所述硼酸盐为十水合四硼酸钠、九水合四硼酸锰、五硼酸钾中的其中一种。

14.配制的原则力求各组分之间能相互增效形成水溶性溶液,便于本材处理.一旦进入木材后,能得以固定不易流失。

15.选用酸性十八水合硫酸铝,且依据硼砂和硼酸可形成聚阴离子,等于从溶液中移走硼酸、硼砂等溶质,而加大水中溶解性膨胀软化的互补增效作用。

16.100

‑

105℃失水为偏硼酸,在140

‑

160℃失水焦硼酸;如十水合四硼酸钠100℃失去5分子结晶水,300℃失去全部结晶水;十八水合硫酸铝在86.5℃时失去部分结晶水,在250℃失去全部结晶水;膨胀软化剂进入木材后,各组分有不同程度的吸附脱水作用,木材于湿热状态下,水分通过渗透进入木材达到饱和,从而使木材软化,促进热量形变弯曲,在加热时产生水蒸汽,膨胀软化作用且不间断补水;进一步的,所述步骤(4)干燥工艺为干燥温度为60~70℃,相对湿度55~60%,停放12~16h。

17.本发明的有益效果:本发明采用真空烘箱膨化处理方法,通过膨胀软化液为主要软化效用,同时加热达到木材软化的效果。本发明采用的膨胀软化木材的机理与蒸煮法不同,用不同组分处理木材时,其软化机理也有所区别,本技术是真空烘箱膨胀软化,硫酸铝处理能引起饱水状态木材在纤维方向的收缩,因为增大了微纤丝的倾角而可以将倾角减小到处理前的状态,所以木材能够伸长而不被破坏,硼酸盐软化时,木素分子发生扭曲变形,但分子链不溶解或不完全分离,并松弛木素与多聚糖类的化学联结,呈现软化状态,能进入纤维素的结晶区之中,使纤维晶格扩大和变得疏松,导致纤维素分子间相互移动变得容易发生,由此而呈现良好的塑性。当饱水木材温度上升时,细胞壁的缔结物质从玻璃状态变成近似胶状,微纤丝几乎不受水分和热量的影响,仍然保持玻璃状态。当受热气体膨胀时,微纤丝产生与外力相平衡的弹性塑性变形。在随后干燥定型过程中,由于水分蒸发和温度降低,微纤丝在保持弹性变形的情况下定型。膨胀软化液作为木板的软化剂,木材容易膨胀,使木材刚性降低,变形量加大,而不断释放的水份补水,并维持高热量使膨胀软化更加明显,有利于产生大幅度的压缩变形,施加很小的压力就会产生很大的压缩应变,取得更好的弯曲质量。

18.本发明相比现有技术具有以下优点以往单纯的采用加热,如高频加热、微波加热或蒸汽加热的处理方式弯曲软化木材,但随着木材温度的提高而提高,水份挥发,但是本材温度过高时,所需的热能加大,增加生产成本,同时也会使木材发生降解,降低木材的强度,废品率提高,而且加热中水份挥发较快,在弯曲过程中缺水无塑性则容易扭曲变形,水份过大则容易造成纤维破裂,并延长干燥时间木材塑性将随木材含水率增大而提高,含水率大则木材弯曲性能好。但温度升高、水份蒸发是不可避免的同步发生的两种效应。本发明通过膨胀软化剂的浸泡,其在烘箱升温过程期间,具有持续的内部高温膨化作用,软化木材的同时,挥发出水份,不断的为木板内部补水,保持良好的塑性,压缩阻力减小,提高弯曲质量,同时处理温度也较现有技术高,而膨胀软化组分同时具有良好的辅助耐热性,可以适应真空烘箱膨化,力学性能并不会有明显的下降,工艺简单,相互搭配。本发明公开的工艺方法膨胀软化弯曲后的花车轮毂板曲基

本上保持了直线形板材原有的力学性质,在实际使用当中,车轮毂板的零件强度还有所提高。而且车轮毂板的表面保持了木材原有的纹理,容易装饰处理,符合木制花车原生态的整体特征,生产工艺简单,工艺条件容易控制,在使用过程中,受外界温度、湿度等变化的影响小,产生回弹的现象小,适合应用于木制花车轮毂板的生产工艺中。

具体实施方式

19.实施例1首先,软化浸泡处理:麻栎板

‑

选择凤阳县大银山麻栎,树龄13年,高6.8m,胸径8.2cm的芯材,取60mm

×

20mm

×

300mm板方材,其顺纹抗压强度511kg/cm2,抗弯强度1123kg/cm2,气干密度0.842,将木板浸泡在膨胀软化液中,膨胀软化液是由十八水合硫酸铝、九水合四硼酸锰、硼酸三种成分组成,十八水合硫酸铝、硼砂质量比38∶47∶23混合均匀,溶液质量分数为20%,再用质量分数18%磷酸调整溶液的ph为3,即得,浸泡220h后,在35℃下干燥到含水率为30%;其次,真空烘烤膨化:30℃下把木板放入真空烘箱中,通电烘烤膨化同时曲木机压覆定型,曲木机压覆定型压力3.2mpa,曲木曲率半径为130mm,烘箱升温速率25℃/min,真空度为91.0kpa,抽真空,升温至315℃,开始持续时间为5分钟的烘烤后,断电,去真空,出箱;然后,蒸汽加热至含水率30%,佛山东星ts

‑

dq

‑

60t冲击型曲木机进行弯曲,压力65mpa,温度135℃,弯曲维持时间为16min,弯曲曲率半径为160mm、弯曲速度为 60

°

/s,得弯曲木板;最后,干燥定型:用钢带定型弯曲木板,将弯曲好的木制花车轮毂板连同金属钢带和模具一起从曲木机上卸下来堆放在小车上,送入定型干燥窑,干燥窑是热空气干燥窑,干燥工艺为70℃,相对湿度55%,停放16h,干燥后再取出,即得长30cm的膨胀软化弯曲弯曲后的木制花车轮毂板。木轮全长30厘米,两各长6厘米,外中部长18厘米为圆弧形,中央最小直径为14厘米。

20.实施例2首先,软化浸泡处理:枫杨板,选择阜阳阜南长丰双墩枫杨,树龄10年,高15m,胸径45cm的边材,取60mm

×

20mm

×

300mm方材,其顺纹抗压强度374kg/cm2,抗弯强度792kg/cm2,气干密度0.467%,枫杨木材材质轻软,容易加工。以往主要用作家具和农具,如锄头把等,另一主要用途是作火柴,枫杨枝叶密茂,根系发达,是固堤护岸林和行道树的优良树种,全国各地均有栽培,将木板浸泡在膨胀软化液中,膨胀软化液是由十八水合硫酸铝、五硼酸锌、硼酸三种成分组成,十八水合硫酸铝、硼砂质量比45∶47∶25混合均匀,溶液质量分数为20%,再用质量分数18%磷酸调整溶液的ph为4,即得,浸泡200h后,在35℃下干燥到含水率为20%;其次,真空烘烤膨化:25℃下把木板放入真空烘箱中,通电烘烤膨化同时曲木机压覆定型,曲木机压覆定型压力2.5mpa,曲木曲率半径为120mm,烘箱升温速率25℃/min,真空度为82.5kpa,抽真空,升温至300℃,开始持续时间为4分钟的烘烤后,断电,去真空,出箱;然后,蒸汽加热至含水率25%,佛山东星ts

‑

dq

‑

60t冲击型曲木机进行弯曲,压力57mpa,温度130℃,弯曲维持时间为14~16min,弯曲曲率半径为150mm、弯曲速度为30

°

/s,得弯曲木板;最后,干燥定型:用钢带定型弯曲木板,将弯曲好的木制花车轮毂板连同金属钢带和模具一起从曲木机上卸下来堆放在小车上,送入定型干燥窑,干燥窑是热空气干燥窑,干燥工艺为60℃,相对湿度55%,停放12h,干燥后再取出,即得长30cm的膨胀软化弯曲弯曲后的木制花车轮毂板。木轮全长30厘米,两各长6厘米,外中部长18厘米为圆弧形,中央最小直径为14厘

米。

21.实施例3刺槐板

‑

选择亳州市涡阳单集球冠无刺槐,树龄13年、高14m、胸径0.5m的边材,取60mm

×

20mm

×

300mm方材,其顺纹抗压强度705kg/cm2,抗弯强度1369kg/cm2,气干密度0.794。刺槐遍布全国,栽培范围以黄河中下游和淮河流域为中心,球冠无刺槐,分枝细密,树冠能自成卵圆形,耐修剪、枝条无刺,或刺很小、几无果实。安徽省刺槐广泛栽培,为平原、丘陵常见树种。过去多用于薪材以及农具把柄,如铁锹把等。首先,软化浸泡处理:将木板浸泡在膨胀软化液中,膨胀软化液是由十八水合硫酸铝、九水合四硼酸锰、硼酸三种成分组成,十八水合硫酸铝、硼砂质量比38∶42∶23混合均匀,溶液质量分数为18%,再用质量分数18%磷酸调整溶液的ph为3即得,浸泡220h后,在40℃下干燥到含水率为20%;其次,真空烘烤膨化:25℃下把木板放入真空烘箱中,通电烘烤膨化同时曲木机压覆定型,曲木机压覆定型压力3.2mpa,曲木曲率半径为120mm,烘箱升温速率20℃/min,真空度为82.5kpa,抽真空,升温至275℃,开始持续时间为4.5分钟的烘烤后,断电,去真空,出箱;然后,蒸汽加热至含水率25%,佛山东星ts

‑

dq

‑

60t冲击型曲木机进行弯曲,压力55mpa,温度135℃,弯曲维持时间为16min,弯曲曲率半径为160mm、弯曲速度为 60

°

/s,得弯曲木板;最后,干燥定型:用钢带定型弯曲木板,将弯曲好的木制花车轮毂板连同金属钢带和模具一起从曲木机上卸下来堆放在小车上,送入定型干燥窑,干燥窑是热空气干燥窑,干燥工艺为60℃,相对湿度55%,停放12h,干燥后再取出,即得长30cm的膨胀软化弯曲弯曲后的木制花车轮毂板。

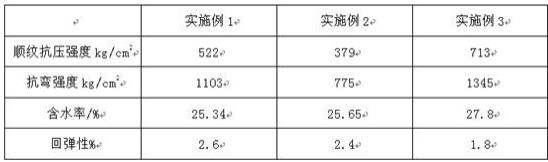

22.将实施例1

‑

2的弯曲后的板材进行性能测试,性能测试结果见表1表1实施例1

‑

2的弯曲后的板材进行的性能测试结果注:回弹率=1

‑

从架上卸下前的曲率半径/从架上卸下后的曲率半径。顺纹抗压强度按gb/t 1935

‑

2009 木材顺纹抗压强度试验方法;含水率检测方法及计算按gb/t1931

‑

2009木材含水率测定方法的规定进行;密度检测方法及计算按gb/t1933

‑

2009木材密度测定方法的规定进行;木材抗弯强度检测方法及计算按gb/t 1936.1

‑

2009木材抗弯强度试验方法的规定进行。