1.本发明涉及生态板技术领域,更具体地说,涉及一种高强度环保生态板的制备方法。

背景技术:

2.生态板,在行业内还有多种叫法,常见的叫法有免漆板和三聚氰胺板。最初的叫法就是叫三聚氰胺板,业内统称为免漆板,也有叫生态板的,不过生态板过于笼统,因为很多达到生态环保的板材也可以叫做生态板。

[0003]“三聚氰胺”是制造生态板的其中一种树脂胶粘剂,带有不同颜色或纹理的纸在树脂中浸泡后,干燥到一定固化程度,将其铺装在刨花板、中密度纤维板或硬质纤维板表面,经热压而成的装饰板,规范的名称是三聚氰胺浸渍胶膜纸饰面人造板,称其三聚氰胺板实际上是说出了它的饰面成分的一部分。

[0004]

目前生态板中芯板的表面粗糙,毛刺沟槽多,厚度偏差,对表面平整度影响较大,因此在胶粘复合时,容易导致胶黏剂分布不均产生空隙,不仅容易导致胶黏剂粘合效果降低,同时在热压时板材内的水分受热蒸发为湿气后,进入到空隙内进行填充,进而造成空鼓现象,导致生态板强度低下容易损坏。

技术实现要素:

[0005]

1.要解决的技术问题

[0006]

针对现有技术中存在的问题,本发明的目的在于提供一种高强度环保生态板的制备方法,通过在芯板表面铺洒填充粉的方式,一方面利用填充粉对芯板表面的水分进行初步吸收,另一方面通过其填充表面的毛刺沟槽来提高平整度,在涂抹上胶黏剂后不仅可以有助于其进行分散,同时在与平衡板复合时,有效提高粘合效果,并且填充于芯板表面的填充粉,在阻挡水分和湿气渗透的同时,可以提高结合处的强度,对生态内部的预应力进行缓释,从而使得生态板整体强度和硬度得以上升,与现有的生态板相比,本发明的强度更高,使用寿命更久。

[0007]

2.技术方案

[0008]

为解决上述问题,本发明采用如下的技术方案。

[0009]

一种高强度环保生态板的制备方法,包括以下步骤:

[0010]

s1、取芯板置于预处理架上,然后向芯板上铺洒一层填充粉;

[0011]

s2、通过预处理架对芯板进行垂落冲击,促使填充粉与芯板进行紧密结合;

[0012]

s3、然后翻面对芯板另一面进行相同的处理,预处理结束后分别向芯板两面涂抹上胶黏剂;

[0013]

s4、取两块平衡板分别粘合于芯板的两面,结束后取两块饰面层分别粘合于两块平衡板的外表面;

[0014]

s5、最后进行热压成型,热压温度105℃、压力3

‑

4mpa、时间20

‑

30min,即得高强度

环保生态板。

[0015]

进一步的,所述预处理架包括底架,所述底架上端固定安装有顶板,所述底架中间部位固定安装有一对放置边板,且芯板置于一对放置边板上侧,所述顶板下端固定连接有多根均匀分布的柔性线绳,所述柔性线绳下端固定连接有冲击单台,所述底架上端固定安装有集粉槽,且集粉槽位于芯板下侧,通过磁场吸附抬升冲击单台,然后将芯板置于一对放置边板上侧,铺洒玩填充粉后,撤销磁场冲击单台便会在重力作用下自然垂落,对芯板上的填充粉进行冲击挤压,迫使其充分与芯板表面的毛刺沟槽进行结合。

[0016]

进一步的,所述冲击单台包括磁吸端、扩面端、压迫端以及接触面端,所述磁吸端、扩面端和压迫端依次固定连接,所述接触面端固定连接于压迫端下端开口处并将其封闭,磁吸端可以被磁场所吸引,扩面端起到过渡扩大覆盖面积的作用,接触面端直接与填充粉接触挤压,然后迫使压迫端受到压迫,并释放出内部存在的热空气或者胶黏剂。

[0017]

进一步的,所述接触面端采用柔性材料制成,所述接触面端上开设有多个均匀分布的微孔,且微孔正常状态下为闭合状,正常状态下可以保证热空气或者胶黏剂不易出现泄漏现象,在与填充粉接触挤压后微孔被打开,内部的热空气或者胶黏剂释放出来实现针对性的覆盖,从而提高对填充粉的干燥效果,或者保证胶黏剂在芯板上充分分散。

[0018]

进一步的,所述柔性线绳、磁吸端和扩面端均开设有共同的流道,所述顶板为中空结构,且顶板与多根柔性线绳均相连通。

[0019]

进一步的,所述步骤s2中向顶板内通入热空气,且冲击单台的垂落冲击动作次数不少于10次,热空气不仅可以辅助接触面端对填充粉进行二次挤压,从而提高结合效果,并且可以对吸湿后的填充粉进行干燥。

[0020]

进一步的,所述步骤s3中向顶板内通入胶黏剂,且冲击单台的垂落冲击动作次数为1次,在胶黏剂被挤压释放出来后,不仅可以与填充粉充分结合,同时在冲击单台的压迫作用下,胶黏剂会主动分散,保证均匀分布的同时有效节约原料。

[0021]

进一步的,所述芯板为杉木芯条拼合而成,所述平衡板为杨木单板或者桉木单板,所述饰面层为三聚氰胺浸渍胶膜纸双面浸胶干燥固化而成。

[0022]

进一步的,所述填充粉为竹粉和高分子吸水树脂粉末的混合物,且质量混合比为2:1,不仅具有较高的强度来提高冲击缓冲效果,同时具有极其优异的吸水性和保水性,可以极大程度上降低水分或者使其对于生态板的干扰。

[0023]

进一步的,所述芯板两面均未作任何处理,所述平衡板仅一面作抛光处理,且其抛光面与饰面层结合,不仅可以降低前处理工艺难度,提高制备效率,同时可以反过来利用板材表面的毛刺沟槽来与填充粉进行充分结合,相辅相成既可以提高板材的硬度同时可以改善复合效果。

[0024]

3.有益效果

[0025]

相比于现有技术,本发明的优点在于:

[0026]

(1)本方案通过在芯板表面铺洒填充粉的方式,一方面利用填充粉对芯板表面的水分进行初步吸收,另一方面通过其填充表面的毛刺沟槽来提高平整度,在涂抹上胶黏剂后不仅可以有助于其进行分散,同时在与平衡板复合时,有效提高粘合效果,并且填充于芯板表面的填充粉,在阻挡水分和湿气渗透的同时,可以提高结合处的强度,对生态内部的预应力进行缓释,从而使得生态板整体强度和硬度得以上升,与现有的生态板相比,本发明的

强度更高,使用寿命更久。

[0027]

(2)本方案中通过磁场吸附抬升冲击单台,然后将芯板置于一对放置边板上侧,铺洒玩填充粉后,撤销磁场冲击单台便会在重力作用下自然垂落,对芯板上的填充粉进行冲击挤压,迫使其充分与芯板表面的毛刺沟槽进行结合。

[0028]

(3)冲击单台包括磁吸端、扩面端、压迫端以及接触面端,磁吸端、扩面端和压迫端依次固定连接,接触面端固定连接于压迫端下端开口处并将其封闭,磁吸端可以被磁场所吸引,扩面端起到过渡扩大覆盖面积的作用,接触面端直接与填充粉接触挤压,然后迫使压迫端受到压迫,并释放出内部存在的热空气或者胶黏剂。

[0029]

(4)接触面端采用柔性材料制成,接触面端上开设有多个均匀分布的微孔,且微孔正常状态下为闭合状,正常状态下可以保证热空气或者胶黏剂不易出现泄漏现象,在与填充粉接触挤压后微孔被打开,内部的热空气或者胶黏剂释放出来实现针对性的覆盖,从而提高对填充粉的干燥效果,或者保证胶黏剂在芯板上充分分散。

[0030]

(5)填充粉为竹粉和高分子吸水树脂粉末的混合物,且质量混合比为 2:1,不仅具有较高的强度来提高冲击缓冲效果,同时具有极其优异的吸水性和保水性,可以极大程度上降低水分或者使其对于生态板的干扰。

[0031]

(6)芯板两面均未作任何处理,平衡板仅一面作抛光处理,且其抛光面与饰面层结合,不仅可以降低前处理工艺难度,提高制备效率,同时可以反过来利用板材表面的毛刺沟槽来与填充粉进行充分结合,相辅相成既可以提高板材的硬度同时可以改善复合效果。

附图说明

[0032]

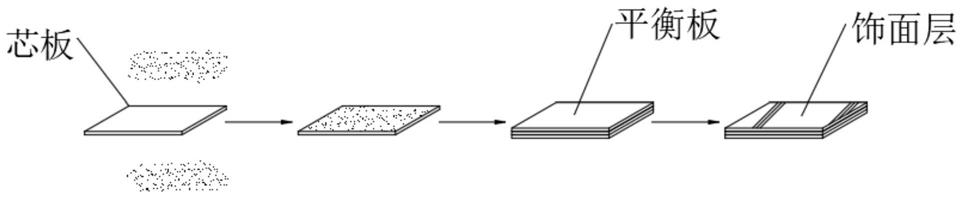

图1为本发明的流程示意图;

[0033]

图2为现有技术的流程示意图;

[0034]

图3为本发明生态板的结构示意图;

[0035]

图4为本发明预处理架的结构示意图;

[0036]

图5为本发明冲击单台填充热空气正常状态下的结构示意图;

[0037]

图6为本发明冲击单台填充热空气挤压状态下的结构示意图;

[0038]

图7为本发明冲击单台填充胶黏剂正常状态下的结构示意图;

[0039]

图8为本发明平衡板和芯板的结构示意图;

[0040]

图9为现有生态板热压出现空鼓时的结构示意图;

[0041]

图10为本发明结合面部分的结构示意图。

[0042]

图中标号说明:

[0043]

1底架、2放置边板、3顶板、4集粉槽、5柔性线绳、6冲击单台、61磁吸端、62扩面端、63压迫端、64接触面端。

具体实施方式

[0044]

下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

[0045]

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0046]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0047]

实施例1:

[0048]

请参阅图1

‑

3,一种高强度环保生态板的制备方法,包括以下步骤:

[0049]

s1、取芯板置于预处理架上,然后向芯板上铺洒一层填充粉;

[0050]

s2、通过预处理架对芯板进行垂落冲击,促使填充粉与芯板进行紧密结合;

[0051]

s3、然后翻面对芯板另一面进行相同的处理,预处理结束后分别向芯板两面涂抹上胶黏剂;

[0052]

s4、取两块平衡板分别粘合于芯板的两面,结束后取两块饰面层分别粘合于两块平衡板的外表面;

[0053]

s5、最后进行热压成型,热压温度105℃、压力3

‑

4mpa、时间20

‑

30min,即得高强度环保生态板。

[0054]

芯板为杉木芯条拼合而成,平衡板为杨木单板或者桉木单板,饰面层为三聚氰胺浸渍胶膜纸双面浸胶干燥固化而成。

[0055]

填充粉为竹粉和高分子吸水树脂粉末的混合物,且质量混合比为2:1,不仅具有较高的强度来提高冲击缓冲效果,同时具有极其优异的吸水性和保水性,可以极大程度上降低水分或者使其对于生态板的干扰。

[0056]

请参阅图4,预处理架包括底架1,底架1上端固定安装有顶板3,底架 1中间部位固定安装有一对放置边板2,且芯板置于一对放置边板2上侧,顶板3下端固定连接有多根均匀分布的柔性线绳5,柔性线绳5下端固定连接有冲击单台6,底架1上端固定安装有集粉槽4,且集粉槽4位于芯板下侧,通过磁场吸附抬升冲击单台6,然后将芯板置于一对放置边板2上侧,铺洒玩填充粉后,撤销磁场冲击单台6便会在重力作用下自然垂落,对芯板上的填充粉进行冲击挤压,迫使其充分与芯板表面的毛刺沟槽进行结合,在对芯板单面的填充粉冲击完成后,翻面重复上述操作,冲击完成的那一面上多余的填充粉会掉落至集粉槽4上被收集。

[0057]

请参阅图5

‑

7,冲击单台6包括磁吸端61、扩面端62、压迫端63以及接触面端64,磁吸端61、扩面端62和压迫端63依次固定连接,接触面端64 固定连接于压迫端63下端开口处并将其封闭,磁吸端61可以被磁场所吸引,扩面端62起到过渡扩大覆盖面积的作用,接触面端64直接与填充粉接触挤压,然后迫使压迫端63受到压迫,并释放出内部存在的热空气或者胶黏剂。

[0058]

接触面端64采用柔性材料制成,接触面端64上开设有多个均匀分布的微孔,且微

孔正常状态下为闭合状,正常状态下可以保证热空气或者胶黏剂不易出现泄漏现象,在与填充粉接触挤压后微孔被打开,内部的热空气或者胶黏剂释放出来实现针对性的覆盖,从而提高对填充粉的干燥效果,或者保证胶黏剂在芯板上充分分散。

[0059]

柔性线绳5、磁吸端61和扩面端62均开设有共同的流道,顶板3为中空结构,且顶板3与多根柔性线绳5均相连通。

[0060]

步骤s2中向顶板3内通入热空气,且冲击单台6的垂落冲击动作次数不少于10次,热空气不仅可以辅助接触面端64对填充粉进行二次挤压,从而提高结合效果,并且可以对吸湿后的填充粉进行干燥。

[0061]

步骤s3中向顶板3内通入胶黏剂,且冲击单台6的垂落冲击动作次数为 1次,在胶黏剂被挤压释放出来后,不仅可以与填充粉充分结合,同时在冲击单台6的压迫作用下,胶黏剂会主动分散,保证均匀分布的同时有效节约原料。

[0062]

请参阅图8,芯板两面均未作任何处理,平衡板仅一面作抛光处理,且其抛光面与饰面层结合,不仅可以降低前处理工艺难度,提高制备效率,同时可以反过来利用板材表面的毛刺沟槽来与填充粉进行充分结合,相辅相成既可以提高板材的硬度同时可以改善复合效果。

[0063]

请参阅图9

‑

10,本方案通过在芯板表面铺洒填充粉的方式,一方面利用填充粉对芯板表面的水分进行初步吸收,另一方面通过其填充表面的毛刺沟槽来提高平整度,在涂抹上胶黏剂后不仅可以有助于其进行分散,同时在与平衡板复合时,有效提高粘合效果,并且填充于芯板表面的填充粉,在阻挡水分和湿气渗透的同时,可以提高结合处的强度,对生态内部的预应力进行缓释,从而使得生态板整体强度和硬度得以上升,与现有的生态板相比,本发明的强度更高,使用寿命更久。

[0064]

以上;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。