一种实木皮uv漆面生态板

技术领域

1.本实用新型属于人造板材技术领域,具体涉及一种实木皮uv漆面生态板。

背景技术:

2.实木板板材坚固耐用、纹路自然,不仅具有天然木材特有的芳香,还具有较好的吸湿性和透气性,因此,实木板是制作高档家具、装修房屋的优质板材。但由于实木板板材通常以完整木材制成,造价高、工艺难,且受限于有限的木材资源,所以实木板板材难以被广泛应用于家具制造、房屋装饰等领域。

3.如今,为满足消费者对实木家具的体验需求,现市场中的生态板材上多粘接有实木皮,以期能够给人以实木感。但是,制作生态板材时,为保证生态板材能具有良好的防水性,避免其受潮发霉,生态板材实木皮的表面往往需要涂覆一层油漆。涂漆在一定程度上会导致实木皮自身的纹理被覆盖,以致于最终制成的生态板材表面光泽虽好但实木感不足,严重影响了生态板材的美观性。

4.并且,现有结构的生态板材一般由多层厚度为1.0~2.0mm的单板组坯胶合而成,由于所采用的单板较薄,所以制成的生态板材整体层次感较差,这在一定程度上也降低了生态板材的美观性。另一方面,为保证制成的生态板材厚度达标,单板往往需要叠加组坯数十层,且每层均需要涂覆大量胶粘剂,来保证生态板材结构的稳定性,耗胶量大,成本高,甚至部分生态板材可能因用胶量大而出现甲醛超标的情况。

技术实现要素:

5.为解决现有技术中存在的以上不足,本实用新型旨在提供一种实木皮uv漆面生态板,以使生态板的层次感更强,结构更稳定,实木感更好。

6.为实现上述目的,本实用新型所采用的技术方案如下:一种实木皮uv漆面生态板,包括由上而下相互粘接的上实木皮、生态板基材和下实木皮,并且,上实木皮和下实木皮的表面均涂装有uv漆面;

7.所述生态板基材为胶合板基材或者细木工板基材;其中,胶合板基材由多层厚度为2.7~3.2mm的单板组坯胶合而成,且每相邻两层单板的木纹方向相互垂直。

8.作为本实用新型的限定,细木工板基材包括由上而下相互粘接的上表层、芯板和下表层;

9.其中,芯板由多个芯条粘接拼制而成,每个芯条由多层厚度为2.7~3.2mm的单板组坯热压后裁切而成,且单板的叠合方向位于芯条的宽度方向上,单板的木纹方向位于芯条的长度方向上。

10.作为本实用新型的进一步限定,上表层和下表层均为单层单板;或者上表层和下表层均为双层单板。

11.作为本实用新型的另一种限定,单板的厚度为3.0mm。

12.作为本实用新型的进一步限定,上实木皮和下实木皮的木纹方向均位于生态板基

材的长度方向上。

13.作为本实用新型的其它限定,上实木皮和下实木皮均为橡木皮、檀木皮和黑胡桃木皮中的任意一种。

14.由于采用了上述的技术方案,本实用新型与现有技术相比,所取得的有益效果是:

15.(1)本实用新型采用透明度极高的uv漆面对生态板中实木皮层的表面进行处理,解决生态板防水、防刮划、防褪色等问题的同时,还可避免漆面覆盖影响生态板中实木皮层自身纹理的真实反映。因此,本实用新型涂装有uv漆面的生态板,表面光泽度高,实木纹理反映真实,美观性好,极大程度上可代替实木板板材来满足消费者对实木家具的体验需求。

16.(2)本实用新型中的生态板基材由厚度为2.7~3.2mm的单板构成,相较现有技术中厚度为1.0~2.0mm的单板,抗形变性能更好。并且,制作生态板基材时,需要叠加组坯的单板层数相对较少,耗胶量也相应减少,加工工艺简单,由此单板制成的生态板整体层次感更强、美观性更好。

17.(3)本实用新型的胶合板基材中,每相邻两层单板的木纹方向相互垂直,能有效改善天然木材各向异性的特性,使最终制成的生态板特性均匀、形状稳定。

18.(4)本实用新型的细木工板基材中,通过改变芯条中单板的叠合方向,使单板的木纹方向与芯条的变形方向相错,从而使芯板中的内应力发生变化,能有效防止细木工板基材因长时间使用而导致其沿单板木纹方向发生翘曲变形。所以,本实用新型最终制成的生态板性能稳定、寿命更长、美观性更好。

19.(5)本实用新型的细木工板基材中,上表层和下表层采用单层单板结构可使制得的细木工板基材稳定性能更好、厚度适中;而采用双层单板结构则可以使制得的细木工板基材横向静曲强度更好、承受力更强。因此可以根据不同的需求来选择性的制作细木工板基材,从而使最终制成的生态板适用范围更广。

20.(6)本实用新型中上实木皮和下实木皮的木纹方向均位于生态板基材的长度方向上,能保证最终制成的生态板表面具有一定柔性,并令生态板表面的实木纹理更加自然、美观。

21.综上所述,本实用新型结构稳定、层次感强,能给人以实木感,适用于室内装饰、家具制作等领域,特别适用于衣柜、橱柜、门扇等柜门的制作。

附图说明

22.下面结合附图及具体实施例对本实用新型作更进一步详细说明。

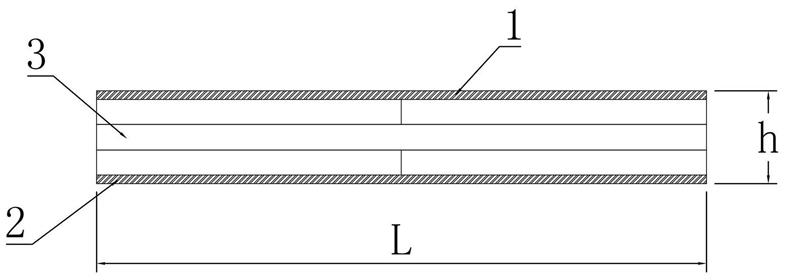

23.图1为本实用新型实施例中生态板基材为胶合板基材时的结构关系纵剖图;

24.图2为本实用新型实施例胶合板基材中第一单板层的结构关系俯视图;

25.图3为本实用新型实施例胶合板基材中第二单板层的结构关系俯视图;

26.图4为本实用新型实施例中生态板基材为细木工板基材时的结构关系纵剖图;

27.图5为本实用新型实施例细木工板基材中芯板的结构关系俯视图;

28.图6为本实用新型实施例细木工板基材中芯条的放大结构示意图;

29.图中:1、上实木皮;2、下实木皮;3、胶合板基材;4、细木工板基材;5、芯板;6、上表层;7、下表层;8、芯条;9、单板。

具体实施方式

30.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和理解本实用新型,并不用于限定本实用新型。

31.实施例一种实木皮uv漆面生态板

32.本实施例利用实木皮+uv漆面的结构对生态板基材表面进行装饰,并通过增加单板9的厚度,减少叠加组坯的单板9层数,使最终制成的生态板表面光泽度高、实木感强、层次感好。图1至图6中,l代表长度;d代表宽度;h代表厚度。

33.如图1或图4所示,本实施例中生态板包括由上而下相互粘接的上实木皮1、生态板基材和下实木皮2。

34.一、上实木皮1和下实木皮2

35.上实木皮1和下实木皮2是生态板的装饰层,用于提高生态板的实木感。并且,为保证上实木皮1和下实木皮2的纹理可以被真实、完整的反映,上实木皮1和下实木皮2的表面均涂装有uv漆面。

36.进一步的,上实木皮1和下实木皮2可以是橡木皮、檀木皮和黑胡桃木皮中的任意一种,并且,在生态板基材上表面、下表面分别粘接固定上实木皮1、下实木皮2时,上实木皮1和下实木皮2的木纹方向均位于生态板基材的长度方向上。

37.二、生态板基材

38.生态板基材是生态板的核心结构,最能反映生态板结构性能的好坏。本实施例中的生态板基材为胶合板基材3或者细木工板基材4。

39.(1)胶合板基材3

40.胶合板基材3由多层厚度为2.7~3.2mm的单板9组坯胶合而成,并且每相邻两层单板9的木纹方向相互垂直。胶合板基材3制作工艺如下所示:

41.首先按照规定的尺寸,平铺多个单板9,形成胶合板基材3的第一单板层,并保证第一单板层中多个单板9的木纹方向均相同,具体如图2所示;

42.然后,对第一单板层中多个单板9的上表面涂胶,再平铺多个单板9,形成胶合板基材3的第二单板层,并保证第二单板层中多个单板9的木纹方向均相同,且与第一单板层中单板9的木纹方向相垂直,具体如图3所示;

43.最后,按照由下而上的顺序依次交替叠加第一单板层和第二单板层共n1层,完成单板9的组坯。其中,n1≥3,且n1为奇数。本实施例中,n1=3。单板9组坯完成后,利用热压机对多层单板9热压,即可制成胶合板基材3。

44.本实施例中,形成胶合板基材3的单板9厚度为3.0mm,且每相邻两层单板9之间通过无醛热塑性树脂胶膜胶合固定于一体。

45.(2)细木工板基材4

46.细木工板基材4包括由上而下相互粘接的上表层6、芯板5和下表层7。其中,芯板5由多个芯条8粘接拼制而成,芯条8由多层厚度为2.7~3.2mm的单板9组坯胶合后裁切而成。细木工板基材4中芯板5的制作工艺如下所示:

47.首先,将单板9的上、下表面分别涂胶,按照由下而上的顺序叠加n2层,完成单板9的组坯。其中,n2≥2,本实施例中,n2=15。组坯完成后,利用热压机对多层单板9热压,形成板方,然后再按规定尺寸裁切板方形成芯条,芯条8的长度为500mm,宽度为45mm,厚度为12mm。

并且如图6所示,单板9的叠合方向位于芯条8的宽度方向上,单板9的木纹方向位于芯条8的长度方向上。

48.最后,若干个芯条8经胶合侧积热压即可形成芯板,结构如图5所示。

49.通过胶粘剂粘接拼制成整体,即可形成芯板5,结构如图5所示。

50.芯板5制作完成后,在芯板5上表面、下表面分别粘接起固定作用的上表层6和下表层7,即可制得细木工板基材4。其中,上表层6和下表层7均是利用厚度为2.7~3.2mm的单板9制成的单层单板或双层单板。

51.本实施例中,形成细木工板基材4的单板9厚度为3.0mm,且上表层6和下表层7均为单层单板。

52.需要说明的是,以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照上述实施例对本实用新型进行了详细的说明,对于本领域技术人员来说,其依然可以对上述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。