一种e

nf

级环保健康木门的制作方法

技术领域

1.本发明涉及木门技术领域,具体而言,涉及一种e

nf

级环保健康木门的制作方法。

背景技术:

2.木门在整个家居装修中是比较常见的一种门,由于木门材质相对环保,而且使用寿命相对较长,受到消费者的青睐。目前组装式的木门通常是在芯板的四周固定门框后,再在两面压贴面板,最后进行封边处理。

3.现在市面上流行的木门其芯板大多是有多层板材叠压形成的叠压板,这种芯板结构不稳定,容易变形,抗冲击、抗压性能非常差。

技术实现要素:

4.本发明的目的在于提供一种e

nf

级环保健康木门的制作方法,使得芯板结构稳定,不容易变形,抗冲击、抗压性能优越。

5.本发明的实施例通过以下技术方案实现:

6.一种e

nf

级环保健康木门的制作方法,包括以下步骤:

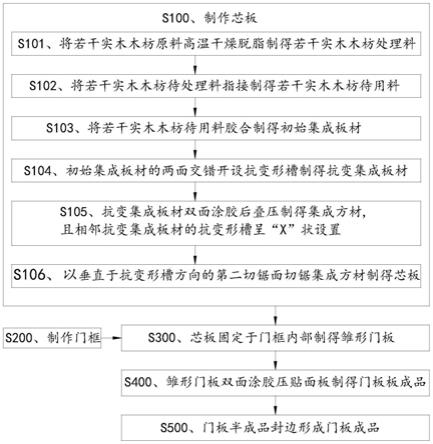

7.s100、制作芯板;

8.s101、将若干不同长度的实木木枋原料进行高温干燥脱脂,再制成等宽等厚的若干实木木枋处理料;

9.s102、将若干所述实木木枋处理料指接成若干等长的实木木枋待用料;

10.s103、将若干所述实木木枋待用料沿厚度方向或宽度方向依次胶合,并将所有实木木枋待用料的两端沿第一切锯面切锯,得到初始集成板材;两端的第一切锯面相互平行,且第一切锯面不与胶合线垂直;

11.s104、在所述初始集成板材的两面交错开设抗变形槽,得到抗变集成板材,抗变形槽的长度方向与胶合线平行;

12.s105、将若干所述抗变集成板材双面涂胶后叠压,并切锯得到呈矩形体状的集成方材,相邻两个抗变集成板材的抗变形槽呈“x”状设置;

13.s106、将所述集成方材以垂直于抗变形槽方向的第二切锯面切锯若干次,得到一定厚度的若干芯板;

14.s200、制作门框;

15.s300、将所述芯板固定在门框内部形成雏形门板;

16.s400、将所述雏形门板的双面涂胶后压贴面板得到门板半成品;

17.s500、将所述门板半成品封边形成门板成品。

18.可选地,所述步骤s300之后还包括以下步骤:

19.s310、一次降醛处理,在所述雏形门板的双面喷涂纳米氧化剂;

20.s320、干燥;

21.s330、二次降醛处理,将干燥后的雏形门板在95

‑

120℃的高温舱内进行光热处理。

22.可选地,所述步骤s400之前还包括步骤s350、将所述雏形门板双面进行砂光处理。

23.可选地,所述步骤s101中,采用120℃高温脱脂3

‑

4h,脱脂过程中间隔30分钟喷水一次,干燥过程中湿度维持在15%

‑

25%,最终干燥至含水率5%

‑

10%。

24.可选地,所述步骤s103步骤中胶合过程所用的胶、所述步骤s105步骤中涂的胶以及步骤s400步骤中涂的胶均为无醛防腐混合胶,所述无醛防腐混合胶由聚醋酸乙烯酯乳液:黄原胶:硼酸,按照70:29:1混合而成。

25.可选地,所述步骤s105中,叠压压力为1.0mpa,环境温度为20

‑

30℃,持续施压24

‑

30h。

26.可选地,所述步骤s500中,将所述门板半成品四周按尺寸要求裁切后打磨平整,并在四周设置藏胶槽,藏胶槽内填充无醛胶水后封边。

27.可选地,所述步骤s400中,压贴环境温度为20℃以上,压贴时间24小时以上。

28.可选地,所述步骤s400中,所述面板为活性炭纤维板。

29.可选地,在所述面板的表面采用195℃热压带有三氧化二铝的耐磨浸渍纸,热压时间25

‑

30秒,热压压力1

‑

1.5mpa。

30.本发明至少具有如下优点和有益效果:本发明中,通过将实木木枋原料高温干燥脱脂处理后胶合切锯形成初始集成板材,再在初始集成板材的两面交错开设抗变形槽得到抗变集成板材;然后将若干抗变集成板材双面涂胶后叠压,并切锯得到呈矩形体状的集成方材,而且相邻两个抗变集成板材的抗变形槽呈“x”状设置,最后再将集成方材以垂直于抗变形槽方向的第二切锯面切锯若干次,得到一定厚度的若干芯板。通过该方法得到的芯板,木纤维长度被切断、切短后降低了变形应力;相邻两个抗变集成板材的抗变形槽呈“x”状设置方式,使得两个方向上的木材应力相互制约和抵消后内应力几乎为零;而且该“x”状设置方式使平面作用力与木材反作用力不在同一条作用线上而被分散,加上木材横断面抗压性能好,所以芯板的抗压抗冲击性能更加优越。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

32.图1为本发明提供的一种e

nf

级环保健康木门的制作方法的流程简图;

33.图2为实木木枋待用料胶合后未切锯的状态图;

34.图3为初始集成板材的结构示意图;

35.图4为本发明其它实施例中实木木枋待用料胶合后未切锯的状态图;

36.图5为抗变集成板材的结构示意图;

37.图6为抗变集成板材叠压后未切锯的状态图;

38.图7为集成方材的结构示意图;

39.图8为集成方材的切锯示意图;

40.图9为芯板的结构示意图;

41.图标:1

‑

实木木枋待用料,101

‑

第一切锯面,2

‑

初始集成板材,201

‑

抗变形槽,3

‑

抗

变集成板材,4

‑

集成方材,401

‑

第二切锯面,5

‑

芯板,6

‑

水平面。

具体实施方式

42.一种e

nf

级环保健康木门的制作方法,包括以下步骤:

43.s100、制作芯板5;

44.s101、将若干不同长度的实木木枋原料(一般为松木材质或者杉木材质)进行高温干燥脱脂,具体地,采用120℃高温脱脂3

‑

4h,脱脂过程中间隔30分钟喷水一次,干燥过程中湿度维持在15%

‑

25%,最终干燥至含水率5%

‑

10%,再通过刨光对若干实木木枋处理料进行等宽等后处理。

45.s102、将若干实木木枋处理料指接成若干等长的实木木枋待用料1,指接时,指接的两块实木木枋处理料的纤维方向平行;指接过程采用无醛防腐混合胶,无醛防腐混合胶由由聚醋酸乙烯酯乳液:黄原胶:硼酸,按照70:29:1混合而成,其中,聚醋酸乙烯酯乳液(pvac)一种常用的白乳胶,选择白乳胶的粘度为2

‑

4,ph值6

‑

7,固含量45

‑

50;黄原胶cas编号为11138

‑

66

‑

2;硼酸cas编号为10043

‑

35

‑

3。

46.s103、将若干实木木枋待用料1沿厚度方向或宽度方向依次胶合,胶合过程采用上述无醛防腐混合胶,本实例中,请参考图2、图3,以水平面6为参考,可将每块实木木枋待用料1的一端端面的侧边与水平面6齐平,然后以倾斜一定角度(倾斜角度优选45

°

)的方式依次胶合,胶合后,整体呈图2的形状;再将胶合后的所有实木木枋待用料1的两端沿平行于水平面6的第一切锯面101切锯,得到初始集成板材2,初始集成板材2呈图3所示的平行四边形状;按照此方式得到的初始集成板材2能够节约大量材料,不会造成材料大量浪费。

47.在本发明的其它实施例中,若不考虑材料的浪费,当然也可以如图4所示,同样以水平面6为参考,将每块实木木枋待用料1以垂置于水平面6的方式依次胶合;再将胶合后的实木木枋待用料1的按图4中所示的第一切锯面101切锯(该第一切锯面101不与胶合线垂直,优选地,两者之间的夹角锐角为45

°

),也能得到初始集成板材2,该方式得到的初始集成板材2也呈图3所示的平行四边形状。

48.s104、请参考图5,在初始集成板材2的两面交错开设抗变形槽201,得到抗变集成板材3,抗变形槽201的长度方向与胶合线平行(即沿木纤维的长度方向);抗变形槽201的深度大于初始集成板材2厚度的1/2,约为初始集成板材2厚度的3/5。

49.s105、请参考图6,将若干抗变集成板材3双面涂胶(所涂胶为上述无醛防腐混合胶)后叠压,并切锯得到呈矩形体状的如图7所示的集成方材4,相邻两个抗变集成板材3的抗变形槽201呈“x”状设置;本步骤中,叠压压力为1.0mpa,环境温度为20

‑

30℃,持续施压24

‑

30h。

50.s106、请参考图8,将集成方材4以垂直于抗变形槽201方向的第二切锯面401切锯若干次,如图9所示得到一定厚度的若干芯板5;

51.值得说明的是,通过该方法得到的芯板5,木纤维长度被切断、切短后降低了变形应力;相邻两个抗变集成板材3的抗变形槽201呈“x”状设置方式,使得两个方向上的木材应力相互制约和抵消后内应力几乎为零;而且该“x”状设置方式使平面作用力(即垂直于芯板5的板面)与木材反作用力(即木纤维长度方向,也即抗变形槽的长度方向)不在同一条作用线上而被分散,加上木材横断面抗压性能好,所以芯板5的抗压抗冲击性能更加优越。

52.s200、制作门框,采用厚度与芯板5厚度相同的木枋组装成门框;

53.s300、将芯板5固定在门框内部通过u型顶固定形成雏形门板;

54.雏形门板制作后,进行以下步骤:

55.s310、一次降醛处理,在雏形门板的双面喷涂纳米氧化剂,纳米氧化剂为现有技术,可与授权公开号为“cn210025640u”的专利中公开的纳米氧化净醛液成分相同;喷涂量4

‑

5毫升每平米,纳米氧化剂附着在芯板5中斜向抗变形槽201内的木质纤维板表层,将板材外部和板材内部极其微量的甲醛或其他有害物质进行氧化分解,可以保护板材不受外界污染或吸甲醛。

56.s320、干燥,干燥时,可将雏形门板间隔30cm以上,平放在多层架子上,在20

‑

30℃的密闭房间/空间中干燥24小时,密闭房间/空间的两侧安装有负压抽风设备,利于房间内空气流通。

57.s330、二次降醛处理,将干燥后的雏形门板在95

‑

120℃的高温舱内进行光热处理(即通过光照的方式产生高温高热,光源可选择红外线光和/或紫外线光,本实施例选择外线光和紫外线光的组合,详细的处理方式详见授权公开号为“cn210025640u”的专利);光热处理一方面利用光热高温可以驱除甲醛等有害物质,二面高温同时可除去树脂提高胶着力;三方面高温可以杀灭细菌、病毒、虫卵等。

58.经过将醛处理的雏形门板进行步骤s350、将雏形门板双面进行砂光处理,以增加面层胶合质量;如芯板5与门框的平整度不一致,在后续压贴面板时在压力机重压下,高出的木材就会被压溃或压缩形成反弹力,影响胶合质量或整体平整度。

59.s400、将雏形门板的双面涂胶后压贴面板得到门板半成品,压贴环境温度为20℃以上,压贴时间24小时以上;本步骤中,面板为活性炭纤维板,活性炭木纤维板也称碳晶板,是在木纤维中加入了一定比例的活性炭粉末,不仅增强了纤维板的强度,活性炭可以吸附纤维板中的有害物质,且还具有阻燃和防潮的作用,同时采用异氰酸酯(mdi)无醛胶水生产,板材环保、力学强度高。

60.本步骤中,同时在在面板的表面采用195℃热压带有三氧化二铝的耐磨浸渍纸,热压时间25

‑

30秒,热压压力1

‑

1.5mpa;耐磨浸渍纸可由蓝宝石(主要成分为三氧化二铝)耐磨颗粒经微米级细研后与木浆纤维纸浸渍后制成。

61.s500、将门板半成品封边形成门板成品,具体地,将门板半成品四周按尺寸要求裁切后打磨平整,并在四周设置藏胶槽,藏胶槽内填充无醛胶水后封边(藏胶槽形成一条胶线,且该胶线嵌于门板半成品四周内部,便于封边条粘接得更加牢固),封边时经封边机在门板半成品四周涂覆热熔胶水后,自动压贴好预先选定好的封边条花色,即制成门板成品。

62.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。