1.本实用新型涉及木材热压机加工技术领域,尤其涉及到一种用于全自动热压机的出板机构。

背景技术:

2.胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。现有的胶合板热压工序,普遍采用10~15层级的热压机,工作温度摄氏105~150℃,工作压力500~800吨。

3.现有市面上的热压机人工参与度过多,导致生产效率低下;同时,大多在生产时还在使用叉车等设备将热压后的胶合板从热压机中取出,现有的热压机出板机构其存在如下缺陷:

4.1、生产效率低下,自动化程度低,往往需要使用较多人力将胶合板取出;

5.2、容易存在安全隐患。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供了一种用于全自动热压机的出板机构。

7.本实用新型是用过以下技术方案实现的:

8.一种用于全自动热压机的出板机构,包括:横梁;热压机,所述热压机设置于所述横梁下端;出板结构,所述出板结构为两组,两组出板结构分别设置于所述热压机的进板端外侧的两端;所述出板结构包括升降杆以及与所述升降杆转动连接的转动杆,所述升降杆可升降,所述升降杆与所述转动杆呈平行设置,所述转动杆处自上至下均匀设置有若干推动杆,所述推动杆用于将热压机处热压后的胶合板推出至热压机的出板端外侧;摆动机构,所述摆动机构设置于所述横梁上,所述摆动机构与所述转动杆相连接,所述摆动机构用于带动转动杆以升降杆为圆心进行转动。

9.本实用新型的进一步设置为:所述热压机的进板端外侧底部固定有油压缸一,所述热压机的进板端外侧下部固定有导向座一,所述导向座一位于所述油压缸一的上方,所述热压机的进板端外侧顶部固定有导向座二,所述油压缸一的上端与升降杆相连接,所述升降杆依次穿过导向座一和导向座二。

10.本实用新型的进一步设置为:所述升降杆与所述转动杆之间通过两个连接座相连接,所述转动杆的上部外侧和下部外侧均套设有轴套,所述连接座处穿设有安装孔一和安装孔二,所述连接座的安装孔一套设于升降杆外部,所述连接座的安装孔二套设于轴套外部并与轴套固定连接。

11.本实用新型的进一步设置为:所述升降杆和转动杆之间还通过限位座相连接,所述限位座位于两个连接座之间。

12.本实用新型的进一步设置为:所述推动杆与所述转动杆呈垂直设置,所述推动杆的厚度小于所述热压机内部的热压板的间隔距离。

13.本实用新型的进一步设置为:所述转动杆的末端还固定有推动块,所述推动块在靠近热压机的一侧具有弧形凹槽。

14.本实用新型的进一步设置为:所述摆动机构包括固定于所述横梁上的油压缸二,所述横梁的顶部还设有两条对称设置的滑道,所述滑道内滑动设置有滑动座,所述油压缸二与所述滑动座相连接,所述滑动座的两端均通过转轴连接有转动座,所述转动座的另一端与所述转动杆固定连接。

15.本实用新型公开了一种用于全自动热压机的出板机构,与现有技术相比:

16.1、通过摆动机构和出板结构的设置,实现了对胶合板的出板工序,生产效率大大提升,稳定性好,容易操作不易出现安全事故;

17.2、出板结构的推动杆将胶合板推出至一定距离,再通过出板装置将胶合板夹取拉动至出板架处进行出板,十分便利。

附图说明

18.图1为本实用新型的侧视图。

19.图2为本实用新型在全自动热压机中的布置图。

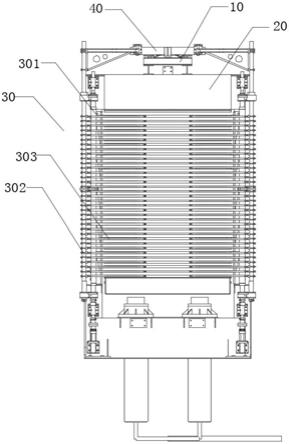

20.图3为本实用新型的主视图。

21.图4为本实用新型的出板结构的立体图。

22.图5为本实用新型的摆动机构的立体图。

23.图6为本实用新型的摆动机构的俯视图。

24.图7为本实用新型在全自动热压机中的轴测图。

25.图中数字和字母所表示的相应部件名称:

26.其中:10、横梁;20、热压机;30、出板结构;40、摆动机构;50、进板架;60、出板架;70、进板装置;80、出板装置;20a、进板端;20b、出板端;301、升降杆;302、转动杆;303、推动杆;304、油压缸一;305、导向座一;306、导向座二;307、连接座;308、轴套;309、限位座;310、推动块;401、油压缸二;402、滑道;403、滑动座;404、转动座。

具体实施方式

27.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

28.如图1至图6所示,本实用新型公开了一种用于全自动热压机的出板机构,包括:横梁10;热压机20,所述热压机20设置于所述横梁10下端;出板结构30,所述出板结构30为两组,两组出板结构30分别设置于所述热压机20的进板端20a外侧的两端;所述出板结构30包括升降杆301以及与所述升降杆301转动连接的转动杆302,所述升降杆301可升降,所述升降杆301与所述转动杆302呈平行设置,所述转动杆302处自上至下均匀设置有若干推动杆303,所述推动杆303用于将热压机20处热压后的胶合板推出至热压机20的出板端20b外侧;摆动机构40,所述摆动机构40设置于所述横梁10上,所述摆动机构40与所述转动杆302相连

接,所述摆动机构40用于带动转动杆302以升降杆301为圆心进行转动。

29.上述技术方案中,所述出板结构30设置于所述热压机20的进板端20a外侧,当热压机20内部完成对胶合板的热压工序后,热压机20停止工作,然后升降杆301工作从而带动推动杆303上升至一定位置,接下来摆动机构40工作带动转动杆302进行转动,转动杆302带动推动杆303转动,从而令推动杆303将热压机20内的胶合板向出板端20b推出至一定距离,完成出板。

30.结合图1至图4所示,所述热压机20的进板端20a外侧底部固定有油压缸一304,所述热压机20的进板端20a外侧下部固定有导向座一305,所述导向座一305位于所述油压缸一304的上方,所述热压机20的进板端20a外侧顶部固定有导向座二306,所述油压缸一304的上端与升降杆301相连接,所述升降杆301依次穿过导向座一305和导向座二306;所述升降杆301与所述转动杆302之间通过两个连接座307相连接,所述转动杆302的上部外侧和下部外侧均套设有轴套308,所述连接座307处穿设有安装孔一和安装孔二,所述连接座307的安装孔一套设于升降杆301外部,所述连接座307的安装孔二套设于轴套308外部并与轴套308固定连接;所述升降杆301和转动杆302之间还通过限位座309相连接,所述限位座309位于两个连接座307之间;所述推动杆303与所述转动杆302呈垂直设置,所述推动杆303的厚度小于所述热压机20内部的热压板的间隔距离;所述转动杆302的末端还固定有推动块310,所述推动块310在靠近热压机20的一侧具有弧形凹槽。

31.上述技术方案中,导向座一305和导向座二306的设置可以防止升降杆301在升降移动过程中出现偏移,提高装置的稳定性,油压缸一304可带动升降杆301进行升降工作,当热压机需要进板工序时,升降杆301位于初始位置,即推动杆303位于初始位置,即推动杆303与热压机20内部的热压板处于相同高度,这样便于胶合板的进板工序,当热压机需要出板工序时,升降杆301带动转动杆302上升,使得推动杆303与胶合板的位于同一水平面,摆动机构40再控制推动杆303转动从而将胶合板推送至热压机20外部;所述升降杆301为圆杆状结构,所述转动杆302为矩形杆状结构(即转动杆302的截面为矩形结构),所述轴套308与所述安装孔二相适应,所述轴套308的内部贯穿有矩形通孔,该矩形通孔与转动杆302相适应,所述轴套308套设至转动杆302外部并与转动杆302之间通过螺栓紧固;所述安装孔一和安装孔二均为圆形通孔,连接座307的一端(即安装孔一)套设至升降杆301外部,连接座307的另一端(即安装孔二)套设至轴套308外部并与轴套308固定连接,即实现了连接座307和升降杆301之间转动连接;所述限位座309的一端套设至升降杆301外部并与升降杆301转动连接,限位座309的另一端套设至转动杆302并与转动杆302固定,限位座309的设置提高装置的稳定性;推动块310的弧形凹槽可以防止在推板的时候对胶合板造成损伤;所述推动杆303与所述转动杆302呈垂直设置,所述推动杆303的厚度小于所述热压机20内部的热压板的间隔距离,所述推动杆303为圆杆状或矩形杆状,推动杆303的厚度小于热压机20内部的热压板间隔距离,便于推动杆303伸入至热压板内从而将胶合板推出;值得注意的是,所述转动杆302的底部还固定有限位块,限位块用于对位于下方的连接座307进行限位。

32.本实用新型的进一步设置为:所述摆动机构40包括固定于所述横梁10上的油压缸二401,所述横梁10的顶部还设有两条对称设置的滑道402,所述滑道402内滑动设置有滑动座403,所述油压缸二401与所述滑动座403相连接,所述滑动座403的两端均通过转轴连接有转动座404,所述转动座404的另一端与所述转动杆302固定连接。

33.上述技术方案中,所述油压缸二401用于带动滑动座403进行水平方向的移动,滑动座403在两个滑道402内部移动,确保稳定性,转动座404的一端与滑动座403转动连接,转动座404的另一端与推动杆303固定连接,即油压缸二401推动滑动座403移动时,转动座404可相对转轴进行转动,即使得转动杆302相对升降杆301进行转动。

34.本实用新型工作原理:当热压机20将胶合板热压完成后,油压缸一304工作带动升降杆301从而带动推动杆303上升至与胶合板相同高度,然后摆动机构40工作带动转动杆302转动从而使得推动杆303向胶合板方向移动,推动杆303将热压机20内的胶合板向出板端20b推出至一定距离,完成出板。

35.如图2和图7所示,其中,出板结构30为两组,图7中仅绘制有一组,图2和图7仅为了展示本实用新型的出板机构的位置排布,包含本实用新型的全自动热压机的工作原理:整个全自动热压机的工作过程为,先将胶合板放置于进板架50处,然后进板装置70夹住胶合板并且将胶合板经进板架50推送至热压机20内进行热压,待热压完毕后,摆动机构40控制出板结构30的推动杆303工作,将胶合板向出板端20b推出至一定距离,然后出板装置80向胶合板方向移动从而夹紧胶合板,出板装置80再将胶合板拉出至出板架60上;图7中的可看出,出板装置80可从出板架60的中间通过,进板装置70可从进板架50的中间通过,进板架50和出板架60均可上下移动。

36.值得注意的是,所述热压机20为现有技术,本领域技术人员可根据实际需求选用。

37.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

38.需要要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。