1.本发明涉及一种具有补偿和/或产生垂直于输送方向的阻止变形弹力的压合生产方法,属于板材设计生产领域。

背景技术:

2.国内已知复合板材生产装置及工艺,是利用两个或两个以上基本平行的表面板与中间芯板组成的水平层状结构,先在上下板材之间进行粘合剂加热胶装而后施加垂向压合力以完成高密度压合加工。

3.如在先公开的下述中国专利申请,公开号为cn110614837a,名称为一种板材压合装置及板材生产线,其方案是包括钻孔装置、点胶装置和贴合装置。其中贴合装置包括机器人、贴合专机和板材翻转机;经钻孔、点胶的第一板材输送至所述板材翻转机上等待,经钻孔、点胶的第二板材输送至所述贴合专机后所述机器人将第三板材的下表面贴合于所述第二板材的上表面。在上述方案中,多层板材之间的贴合与压合过程缺少垂向方向的预紧力,以及在压合过程中缺少垂向弹性回复的防止变形装置,因此板材平面上易形成压合力分布不均衡现象,板材在高热、高压条件下易发生凸起变形,从而导致多层板材间隙不均匀、板材表面鼓包或内陷等压合质量问题,废品率较高,不利于板材加工生产成本的控制。

4.又如下述在先公开的德国专利申请,公开号为de202019104362u1,名称为apparatus for compensating for and/or generating deformations,assembly and belt system。该申请提供了一种气动式形变补偿装置,此类气动调节方式受制于使用工况,一定范围与程度上也会出现温度分布不均匀的问题,则会直接影响到整体受力水平的均衡,进而使得垂向压合力仍无法灵活、均匀地调节至所需压力值范围,导致多层板材间隙难以达到设计精确值。而且,此类气动式形变补偿装置的构造较为复杂,在保证复杂工况下电气控制稳定性与可靠性的前提下,将会使得装置成本异常昂贵,气动组件在复杂工况下极易发生老化,使得关键部件生命周期大大缩短。另外,相应地增加了设备调试及后续维护保养的作业量与难度,且对于调修人员的专业素养有着较高的技能要求。

5.目前多层板材压合加工领域,应用于平行于输送线表面的板材变形调节技术所针对的课题集中体现在,压合成型制品生产中存在于板材内部平面受热而变形所导致的产品厚度不均、表面粗糙等问题。上述现有公开解决方案中,针对平面压力型生产过程中的变形问题,缺少用于补偿和/或产生垂直于输送面的变形弹性调节与阻止变形发生的有效手段。不能直接地保证板材之间压合力均匀分布和反向抑制变形力,压合加工质量难以保证。

6.有鉴于此,特提出本专利申请。

技术实现要素:

7.本发明所述的压合生产方法,在于解决上述现有技术存在的问题而设计一种用于在压力组件的垂向上补偿和/或产生阻止变形发生的弹性调节机构,从而缩小和/或预防压力组件垂向变形的发生,实现多层板材压合过程中的表面压力均衡分布与压力值稳定、进

而提高材板高密度压合加工质量、减少因恶劣工况而对于压力组件的损坏、降低加工成本和设备控制难度。

8.为实现上述设计目的,所述的压合生产方法,压力组件垂向端部的铝方通组件与板材直接接触,经热力传送管路传送过来的热媒将铝方通组件与输送中的板材一同加热;上下两部分的压合装置间隙小于多层板材的预粘合成型厚度,板材经由压合装置的上下两组铝方通组件之间时受热、受压而被挤压至预定厚度;在压合加工过程中,呈中心对称均匀分布的垂向压力调节组件提供压力组件表面的均衡压力,机械式变形弹性调节组件配合并补偿所述垂向压力调节组件作用于铝方通组件表面的变形抑制与调节作用力。

9.进一步地,调节压紧弹簧的预压弹力,通过水平拉杆外侧端的水平调节螺栓施以弹簧限位,压杆受到水平拉杆的垂向压力,压杆的端部通过水平加强筋板下压并锁定铝方通组件的垂向高度。

10.进一步地,将压力均衡地分布于铝方通组件表面,将水平加强筋板设置于铝方通组件表面的中心位置。

11.进一步地,在水平加强筋板表面设置一水平沟槽,在压杆端部通过轴承安装有滑轮,滑轮嵌套于水平沟槽中。

12.进一步地,将水平加强筋板同时数个垂向压力调节组件相连。

13.综上内容,本技术所述压合生产方法具有以下优点:

14.1、采取可靠的机械式变形弹性调节组件,能够有效地辅助压力组件与垂向压力调节组件针对多层板材的压合加工,实现稳定地防变形与局部变形补偿,板材压合加工质量较高,适用于多层、高密度板材的连续生产线。

15.2、与气动方式相比,本技术所述的机械式变形弹性调节组件可不受加工现场高温的影响,有着较强的稳定性和可靠性,机械弹性部件的使用寿命较长。

16.3、可适用于不合材质、不同结构的多层板材压合加工,同时也适用于连续生产过程中的预压、保压和压合等多个工序,适用性与可推广性均较高。

17.4、采取机械式防变形弹性机构,能够实现板材表面压力的均衡分布,切实地保障了压力可控、提高了板材的压合质量和效率,操作较简单,同时降低了生产成本。

18.5、有利于压合加工设备的现场调试与维护保养,对于维修人员的技术要求也较低。

附图说明

19.现结合以下附图来进一步地说明本技术。

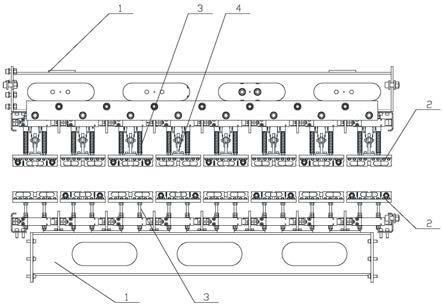

20.图1是本技术所述压合装置的结构示意图;

21.图2是如图1所示的单套压合组件的侧向示意图;

22.图3是图2中上部压力组件、垂向压力调节组件和机械式变形弹性调节组件的示意图;

23.图4是所述机械式变形弹性调节组件的结构示意图;

具体实施方式

24.实施例1,如图1和图2所示,本技术所述的压合装置具有沿输送线垂向对称设置的

两部分结构,每一部分包括机架1和多组压力组件2,以及连接于机架1与压力组件2之间并将热力传递至压力组件2表面的热力传送管路(图中未示出),在每一组压力组件2与机架1之间安装有数组垂向压力调节组件3。

25.其中,位于压力组件2垂向端部的铝方通组件21与板材(图中未示出)直接接触,经热力传送管路传送过来的热媒将铝方通组件21与输送中的板材一同加热。由于上下两部分的压合装置间隙小于多层板材的预粘合成型厚度,板材经由压合装置的上下两组铝方通组件21之间时受热、受压而被挤压至预定厚度,从而完成压合加工过程。

26.在多层板材压合加工过程中,不可避免地会出现垂向上一定程度地凸起形变,此类暂时应力变化进而导致上述压力组件2中铝方通组件21的弹性变形。为起到反向应力调节与抑制,在每一组铝方通组件21上设置有多组呈中心对称、均匀分布的垂向压力调节组件3,以提高在垂直方向上分散上述压力组件2的受力均衡。

27.本实施例中,垂向压力调节组件3采取弹簧螺栓结构,但也可采用其他诸如液压、气动元件及其他可产生柔性形变的弹力调节部件,以优先解决压力分布不均衡而导致的变形问题。

28.如图3和图4所示,本技术的突出改进设计点在于,在每一组压力组件2的铝方通组件21上连接有一组机械式变形弹性调节组件4。机械式变形弹性调节组件4用于配合并补偿所述垂向压力调节组件3作用于铝方通组件21表面的变形抑制与调节作用力。

29.机械式变形弹性调节组件4,具有一安装于铝方通组件21表面(与板材接触面相对的另一面)的水平加强筋板41、连接于机架1和水平加强筋板41之间的、对称设置的两组连杆机构。所述的连杆机构包括水平拉杆42、与水平拉杆42内侧端枢轴连接的压杆43,压杆43的端部抵压于水平加强筋板41表面。

30.具体地,水平拉杆42通过拉杆支架轴设安装于机架1;在水平拉杆42的外侧端设置有水平调节螺栓45和压紧弹簧46。

31.调节压紧弹簧46的预压弹力至板材压合加工要求的设定值,则可通过水平拉杆42外侧端的水平调节螺栓45施以弹簧限位。此时,水平拉杆42沿水平方向推拉与压杆43的枢轴连接部,压杆43受到水平拉杆42的垂向压力,压杆43的端部通过水平加强筋板41下压并锁定铝方通组件21。

32.从而,在铝方通组件21受热压合板材过程中,补偿和/或抑制其发生表面变形。上述而被挤压至预定厚度,从而完成压合加工过程。

33.应用如本技术所述的机械式变形弹性调节组件4,其水平拉杆42与压杆43形成连动和传动机构。水平拉杆42作用于压杆43的拉力可分解为竖直向下的压力和水平方向相反但力值相等的推力,二组连杆机构产生的水平推力相互抵消,可保证压力组件2无水平方向上的力来推动铝方通组件21整体位置的偏移。

34.依靠水平调节螺栓45和压紧弹簧46预先设定水平拉杆42施加垂向上的压力大小,压杆43作用于水平加强筋板41持续、稳定的压力,进而将压力均衡地分布于铝方通组件21表面,因此可将水平加强筋板41设置于铝方通组件21表面的中心位置。

35.所述的压紧弹簧46,其作用除起到预设连杆机构水平拉力与垂向压力之外,还可在铝方通组件21受到板材过大应力作用下,通过其自身弹性特点而吸收多余的能量,从而保证本技术所述机械式变形弹性调节组件4整体的使用安全,防止出现应力破坏现象。例如

当预定好垂向压力与上下两组铝方通组件21间隙之后,若有硬物混入上下两组铝方通组件21之间时,上下两组铝方通组件21间隙被缩小而导致压杆43意外上浮,此时依靠压紧弹簧46的局部形变而吸收压杆43向水平拉杆42传递来的异常推力,从而通过弹簧自身压缩起到保护压力组件2整体不受硬性损坏或变形损伤。

36.进一步地,在水平加强筋板41表面设置一水平沟槽47,在压杆43端部通过轴承安装有滑轮48,滑轮48嵌套于水平沟槽47中且抵靠于定位块44。

37.压杆43端部与水平加强筋板41通过滑轮48接触,使得两者在外力作用下可以有相对的运动,因此可减少在水平方向上对于水平加强筋版41的拉伸作用。

38.进一步地,可将水平加强筋板41同时与数个垂向压力调节组件3相连,如其底部可通过螺栓进行硬连接,以实现在水平方向上将所述机械式变形弹性调节组件4作用于铝方通组件21的压力更加均匀地分散至压力组件2上。同时,结合水平加强筋板41自身的重量,也可对压力组件2进行有效的压力调整。

39.在应用上述压合装置结构改进的基础上,本技术实现了下述压合生产方法:

40.压力组件2垂向端部的铝方通组件21与板材直接接触,经热力传送管路传送过来的热媒将铝方通组件21与输送中的板材一同加热;

41.上下两部分的压合装置间隙小于多层板材的预粘合成型厚度,板材经由压合装置的上下两组铝方通组件21之间时受热、受压而被挤压至预定厚度;

42.在压合加工过程中,呈中心对称均匀分布的垂向压力调节组件3提供压力组件2表面的均衡压力,机械式变形弹性调节组件4配合并补偿所述垂向压力调节组件3作用于铝方通组件21表面的变形抑制与调节作用力。

43.进一步地,调节压紧弹簧46的预压弹力,通过水平拉杆42外侧端的水平调节螺栓45施以弹簧限位,压杆43受到水平拉杆42的垂向压力,压杆43的端部通过水平加强筋板41下压并锁定铝方通组件21的垂向高度。从而在铝方通组件21受热压合板材过程中,补偿和/或抑制其发生表面变形。上述而被挤压至预定厚度,从而完成压合加工过程。

44.进一步地,为将压力均衡地分布于铝方通组件21表面,将水平加强筋板41设置于铝方通组件21表面的中心位置。

45.进一步地,在水平加强筋板41表面设置一水平沟槽47,在压杆43端部通过轴承安装有滑轮48,滑轮48嵌套于水平沟槽47中。

46.进一步地,将水平加强筋板41同时数个垂向压力调节组件3相连,即其底部可通过螺栓进行硬连接。

47.综上内容,结合附图中给出的实施例仅是优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本发明设计构思的其他替代结构,也应属于本发明所述的方案范围。