一种磁性uv固化油墨

技术领域

1.本发明涉及油墨、涂料技术领域,尤其涉及一种彩色太阳能装饰用磁性uv固化油墨。

背景技术:

2.太阳能光伏电池是利用材料的光伏效应,将太阳光辐射能直接转换为电能的一种新型发电系统,包括硅晶太阳能光伏电池、薄膜太阳能光伏电池和钙钛矿太阳能光伏电池等几种类型。

3.硅晶太阳能光伏电池的传统结构,从外往内由钢化玻璃、eva胶膜、高转换效率的单晶硅或多晶硅太阳能电池片、eva胶膜和背板组成,采用铝合金边框固定。由于单晶硅或多晶硅太阳能电池片呈深蓝色或黑色,所以硅晶太阳能光伏电池也呈深色。

4.硅晶太阳能光伏电池的应用场合分为集中式和分布式两种。分布式硅晶太阳能光伏电池主要安装在住宅、厂房、商用建筑的屋顶和玻璃幕墙,且主要分布在城区和近郊,目前这种深蓝色或黑色硅晶太阳能光伏电池外观与周边的环境极不协调,仅有发电功能,无法满足人们对环境的审美需求,甚至造成了城市光视觉污染,限制了分布式硅晶太阳能屋顶、幕墙的市场推广。

5.分布式太阳能屋顶或幕墙玻璃作为建筑物室外环境的一部分,必须满足发电功能与艺术装饰双重需求,光伏建筑一体化(building integrated photovoltaics)是一种将太阳能发电产品集成到建筑上的技术,除了发电功能,bipv组件还需兼具建材、美观等功能与一身。

6.如何让蓝黑色太阳能组件呈现出亮丽色彩,提高透光率和光电转换效率,同时保持光伏玻璃表面的装饰涂层具有优异的户外耐候及耐水性能,已经成为光伏建筑一体化(bipv)发展过程中必须攻克的技术瓶颈,同时还要求光伏玻璃印刷过程环保、节能、高效、品质稳定,且适合于大批量生产。

7.公开号为cn110437676a及公开号为cn110606668a的两个中国专利文献将干涉类珠光粉加入改性氟碳树脂与uv树脂混合体系中,制成彩色太阳能玻璃面板,大大提高了彩色uv固化涂层的透光率和耐候性能,使太阳能组件的光电转换效率得到显著的提高。

8.珠光颜料是把薄片状的天然云母、合成云母或片状玻璃,用多种金属氧化物精密包覆而成,具有优异的耐候性能,能够在深色背景上呈现出亮丽的色彩。印刷在玻璃等产品表面的uv涂层中的珠光颜料多数呈水平排列,照射在光伏玻璃上的阳光会被涂层中的珠光颜料反射或折射出一部分,无法全部到达电池片进行光电转换,不可避免地降低了太阳能组件的发电效率。

9.如何使太阳能组件既呈现亮丽的色彩,又能保持光伏面板表面的彩色涂层具有很高的透光率,已经成为bipv大规模应用必须攻克的关键技术。

10.自由基型光固化油墨不含挥发性voc,具有成本低、固化快、环保、节能、高效的优势。主要成分由环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯、纯丙烯酸酯等光敏聚合物、

自由基型光敏剂组成。在紫外光照射下光敏剂分解产生自由基,引发不饱和双键快速发生自由基光固化反应形成固化涂层。

11.自由基光固化油墨收缩率大、对基材附着力不佳、耐水性差,由于光敏聚合物结构中均含有大量不饱和双键,且多数含有苯环及低键能化合物,因此自由基型uv固化膜的耐光照性能较差,大多数uv涂层经不起长时间的紫外光光照试验,都会出现失光、变色、开裂、粉化或脱落等不良现象,无法满足太阳能产品的户外耐候要求。

12.因此,在保持高透光率的同时,赋予太阳能面板表面彩色涂层优异的户外耐候性能,是实现bipv大规模应用前必须克服的又一个技术障碍。

技术实现要素:

13.本发明提供了一种磁性uv固化油墨,可涂覆在光伏玻璃表面,使太阳能呈现出亮丽色彩,油墨中的磁性颜料能够在磁场作用下沿着磁感线方向发生竖立或偏转,使阳光能够从磁性颜料片之间的透明间隙透过,直接照射到电池片表面,显著提高了透光率和光伏组件光电转换效果。

14.本发明的具体技术方案如下:

15.一种磁性uv固化油墨,总重量按100份计,包含以下重量份的原料:

[0016][0017]

所述磁性颜料为磁性珠光颜料中的至少一种;所述磁性颜料的粒径为5-100微米。

[0018]

所述磁性珠光颜料是以薄片状的天然云母、合成云母或片状玻璃为包覆基片,在基片表面包覆四氧化三铁,赋予珠光颜料感应磁场的特性。磁性珠光颜料在非磁场环境下本身不具有磁性,但若在油墨固化过程中添加外界磁场,磁性珠光颜料在外界磁场干扰情况下,珠光片会按照磁感线顺序重新排布,有的发生偏转,有的甚至竖立,从而形成规则或不规则立体效果。偏转或竖立的磁性珠光片不但减少了正面阳光的反射和折射,珠光片之间的间隙为透明uv树脂层,允许阳光透射并直达电池片表面,从而显著提高了透光率和光电转换效率。

[0019]

优选的,磁性颜料的含量为3-20份;再优选的,磁性颜料的含量为3.5-16份。

[0020]

所述的阳离子光敏树脂为具有饱和脂肪烃骨架结构的单官能或多官能脂环族环氧树脂或缩水甘油醚环氧树脂中的至少一种。

[0021]

优选的,所述的阳离子光敏树脂为饱和脂环族环氧树脂中的至少一种。阳离子光敏树脂的含量为5-95份,优选的,所述的阳离子光敏树脂的含量为45-85份。

[0022]

在本发明的磁性uv固化油墨中,饱和脂环族环氧树脂阳离子光敏树脂是主要成分,饱和脂环族环氧树脂结构中不含苯环,大多具有饱和脂肪烃骨架结构。阳离子光敏树脂

光固化为环氧开环聚合反应,饱和脂环族环氧树脂大多具有低粘度、透明度高的特点,本发明的磁性油墨uv固化后,固化膜收缩率低、附着力好、表面硬度很高,固化膜不但具有突出的户外耐候性,还有优异的耐热性、电绝缘型。

[0023]

进一步优选的,所述的阳离子光敏树脂为3,4-环氧环己基甲酸-3

′

,4

′-

环氧环己基甲酯(a21)、双((3,4-环氧环己基)甲基)己二酸酯(a26)、4-乙烯基-1-环己烯二环氧化物、3,4-环氧环己基甲基-3

′

,4

′-

环氧环己基甲酸酯和己内酯的聚合产物(1∶1)(a2081)、环己烷-1,2-二羧酸二缩水甘油酯(a184)、四氢邻苯二甲酸双缩水甘油酯、1,2-环氧-4-乙烯基环己烷、聚[(2-环氧乙烷基)-1,2-环己二醇]2-乙基-2-(羟甲基)-1,3-丙二醇醚(3∶1)(a3150)、4-乙烯基-1-环己烯二环氧化物(a22)、3,4-环氧环己基甲基3,4-环氧环己基甲酸酯和己内酯的聚合产物(1∶3)(a 2083)中的至少一种。

[0024]

所述的阳离子感光单体为低粘度的具有脂环族环氧基或缩水甘油醚/酯氧基环氧化合物中的至少一种。优选的,所述的阳离子感光单体的含量为5-30份。

[0025]

优选的,所述的阳离子感光单体为3-羟甲基-3-乙基氧杂环丁烷(m101)、3-苄氧甲基-2-乙基氧杂环丁烷(m104)、3,3

′-

(氧基双亚甲基)-双-(3-乙基)-氧杂环丁烷(m201)、3-乙基-3-((环氧乙烷基甲氧基)甲基)氧杂环丁烷(m207)、3,4-环氧环己基甲基甲基丙烯酸酯(a15)中的至少一种。

[0026]

所述的阳离子光敏剂为硫鎓六氟磷酸盐、硫鎓六氟锑酸盐、碘鎓六氟磷酸盐、二茂铁六氟锑酸盐中的至少一种。优选的,所述的阳离子光敏剂的含量为1-5份。

[0027]

优选的,所述的阳离子光敏剂为4-(苯硫基)苯基二苯基六氟磷酸盐(75482-18-7)、双(4-(二苯基硫鎓)苯基)硫醚-双六氟磷酸盐的混合物(74227-35-3)、4-(苯硫基)苯基二苯基六氟锑酸盐(71449-78-0)、双(4-(二苯基硫鎓苯基)硫醚-双六氟锑酸盐(89452-37-9)、4,4

′-

二甲苯基碘鎓六氟磷酸盐(60565-88-0)、双(4-叔丁基苯基)碘鎓六氟磷酸盐(61358-25-6)、(4-辛烷氧基苯基)六氟锑酸盐(71786-70-4)、异丙苯基环戊二烯铁六氟磷酸盐(32760-80-8)、异丙苯基二茂铁六氟锑酸盐(100011-37-8)中的至少一种。

[0028]

进一步优选的,所述的阳离子光敏剂为4-(苯硫基)苯基二苯基六氟磷酸盐与双(4-(二苯基硫鎓)苯基)硫醚-双六氟磷酸盐的混合物(75482-18-7、74227-35-3)、4-(苯硫基)苯基二苯基六氟锑酸盐与双(4-(二苯基硫鎓苯基)硫醚-双六氟锑酸盐的混合物(71449-78-0、89452-37-9)、4,4

′-

二甲苯基碘鎓六氟磷酸盐(60565-88-0)、双(4-叔丁基苯基)碘鎓六氟磷酸盐(61358-25-6)、(4-辛烷氧基苯基)六氟锑酸盐(71786-70-4)、异丙苯基环戊二烯铁六氟磷酸盐(32760-80-8)或异丙苯基二茂铁六氟锑酸盐(100011-37-8)。

[0029]

所述的紫外光吸收剂为无机或有机吸收剂。优选的,所述的紫外光吸收剂的含量为0.5-1份。

[0030]

优选的,所述的紫外光吸收剂为纳米二氧化钛或有机紫外光吸收剂。

[0031]

纳米二氧化钛粒径为5-100纳米,具有很强的抗紫外线性能、很好的透光性,可提高uv涂层的抗老化性能。可延长uv涂层的使用寿命,有机紫外光吸收剂如basf tinuvin 1130、tinuvin 400、123、144或292。

[0032]

所述的附着力促进剂为单官能或多官能丙烯酸磷酸酯中的至少一种。如无锡化药公司生产的双功能丙烯酸磷酸酯pm-2,广州润奥公司生产的9106、9107单官能及三官能丙烯酸磷酸酯等。

[0033]

优选的,所述的附着力促进剂的含量为1-2份。

[0034]

一种优选的技术方案为:

[0035]

一种磁性uv固化油墨,总重量按100份计,包含以下重量份的原料:

[0036][0037]

本发明的磁性uv固化油墨除了用于太阳能玻璃产品的装饰,还可用于其他玻璃产品的表面印刷,如建筑装饰玻璃、家电玻璃、手机玻璃、曲面玻璃产品等。

[0038]

本发明的磁性uv固化油墨适合于印刷各种玻璃基材,包括超白玻璃,普通玻璃、物理钢化玻璃、化学钢化玻璃及陶瓷/玻璃复合材料等。

[0039]

本发明的磁性uv固化油墨还可以印刷在陶瓷、金属及透明塑料片材表面,所述的透明塑料基材为透明度较高pc、pp、pe、pvc、pmma、pet、ppo、abs、pvdf、聚酰亚胺等塑料。

[0040]

可通过以下步骤获得磁性uv固化油墨涂层:

[0041]

(1)将所述的磁性uv固化油墨涂布在基底上;

[0042]

(2)预热磁性uv固化油墨涂层,使涂层充分流平、降低粘度、消除气泡;

[0043]

(3)采用外加磁场使涂层磁化,使磁性颜料产生偏转;

[0044]

(4)对涂层进行uv固化,最后再加热涂层进行后固化。

[0045]

优选的,步骤(2)中,预热条件为:30-40℃预热1-5min。

[0046]

优选的,步骤(3)中,外加磁场的强度为5000-15000高斯;磁化10-100s。

[0047]

优选的,步骤(4)中,uv固化时,uv光照能量为500-1500毫焦/平方厘米;后固化采用ir加热,后固化条件为:50-200℃加热1-20min。

[0048]

与现有技术相比,本发明的有益效果为:

[0049]

(1)本发明的磁性uv固化油墨可在未改变涂层成分和颜色的前提下,通过外加磁场干扰使uv涂层中的磁性珠光片发生偏转,能够显著提高uv涂层的透光率和光伏组件的光电转换效率。

[0050]

(2)本发明的磁性uv固化油墨不含voc,生产过程环保、节能、高效,印刷稳定性佳,适合于大批量太阳能玻璃、透明塑料面板的装饰印刷。

[0051]

(3)本发明的磁性uv固化油墨涂层具有突出的户外耐候性能和耐水性能,对玻璃、塑料等底材附着力优异,与太阳能组件中的eva、pvb、poe胶膜的粘结力强,能够满足太阳能面板对装饰涂层的实际使用要求。

附图说明

[0052]

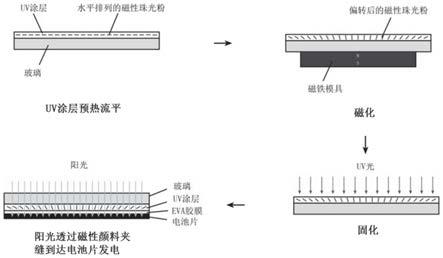

图1为磁性uv固化油墨的固化过程示意图;

[0053]

图2为在磁性uv固化油墨的固化过程中所使用的磁铁模具的磁感线分布示意图。

具体实施方式

[0054]

实施例1

[0055]

一种磁性uv固化油墨,总重量按100份计,组成如下:

[0056][0057][0058]

将上述各组份按比例混合均匀,通过丝网印刷或其他方式涂布,印刷得到厚度35微米的灰色uv涂层。预热涂层,使涂层充分流平、消除气泡,用5000高斯的磁性模板使涂层磁化1分钟,待磁性珠光粉偏转后,再进行uv表面固化,最后加热使涂层后固化。预热条件:35℃、1分钟,uv光照能量800毫焦/平方厘米,ir加热后固化条件:180℃、3分种。

[0059]

实施例2

[0060]

一种磁性uv固化油墨,总重量按100份计,组成如下:

[0061][0062]

将上述各组份按比例混合均匀,通过丝网印刷或其他方式涂布,得到印刷厚度35微米金色uv涂层。先低温预热,用磁性模板磁化uv涂层,再进行uv固化,最后加热使涂层后固化。预热条件:35℃、1分钟,磁化条件:12000高斯、1分钟,uv光照能量1000毫焦/平方厘米,ir加热后固化条件:160℃、7分。

[0063]

实施例3

[0064]

一种磁性uv固化油墨,总重量按100份计,组成如下:

[0065]

[0066][0067]

将上述各组份按比例混合均匀,通过丝网印刷或其他方式涂布在透明pvdf薄膜上(厚度100微米),得到厚度35微米红色uv涂层。先低温预热,然后磁化uv涂层,再进行uv表面固化,最后加热使涂层后固化。预热条件:35℃、1分钟,磁化条件:10000高斯、1分钟,uv光照能量范围1500毫焦/平方厘米,ir加热后固化条件:80℃、20分。

[0068]

实施例4

[0069]

一种磁性uv固化油墨,总重量按100份计,组成如下:

[0070][0071]

将上述各组份按比例混合均匀,通过丝网印刷或其他方式涂布,得到印刷厚度35微米灰色uv涂层。先低温预热,然后磁化,再进行uv表面固化,最后加热使涂层后固化。预热条件:35℃、1分钟,磁化条件:12000高斯、1分钟,uv光照能量范围1300毫焦/平方厘米,ir加热后固化条件:180℃、3分。

[0072]

实施例5

[0073]

一种磁性uv固化油墨,总重量按100份计,组成如下:

[0074][0075]

将上述各组份按比例混合均匀,通过丝网印刷或其他方式涂布,得到印刷厚度35微米黄色uv涂层。先低温预热,然后磁化,再进行uv表面固化,最后加热使涂层后固化。预热条件:35℃、1分钟,磁化条件:15000高斯、30秒,uv光照能量范围800毫焦/平方厘米,ir加热后固化条件:160℃、7分。

[0076]

实施例6

[0077]

一种磁性uv固化油墨,总重量按100份计,组成如下:

[0078][0079]

将上述各组份按比例混合均匀,通过丝网印刷或其他方式涂布,得到印刷厚度35微米乌金色uv涂层。先低温预热,然后磁化,再进行uv表面固化,最后加热使涂层后固化。预热条件:35℃、1分钟,磁化条件:15000高斯、30秒,uv光照能量范围800毫焦/平方厘米,ir加热后固化条件:170℃、5分。

[0080]

对比例1

[0081]

一种uv固化非磁性油墨,总重量按100份计,组成如下:

[0082][0083]

将实例4中的磁性珠光粉换成没有磁性的普通银灰色珠光粉,其余各组份按上述比例混合均匀,通过丝网印刷或其他方式涂布,得到印刷厚度35微米灰色uv涂层。同实例4一样的预热、磁化、uv表面固化及加热后固化条件。

[0084]

对比例2

[0085]

将实施例4的磁性uv固化油墨通过丝网印刷或其他方式涂布,得到印刷厚度35微米灰色uv涂层。先低温预热,不经磁化直接uv表面固化,最后加热使涂层后固化。预热条件:35℃、1分钟,uv光照能量范围1300毫焦/平方厘米,ir加热后固化条件:180℃、3分。

[0086]

分别将实施1-6、对比例1-2的uv固化油墨满版涂布在玻璃表面,涂层厚度35微米,分别按照实施1-6、对比例1-2中的预热、磁化(或非磁化)、uv及ir固化条件干燥,获得uv固化涂层。在可见光波长范围380-780nm内,分别测试各uv固化涂层的透光率,结果见表1。

[0087]

表1 uv固化膜性能测试

[0088][0089]

磁性珠光颜料是把普通云母基片作为包覆衬底,在基片表面包覆一层四氧化三铁,赋予珠光粉较强的磁性。磁性珠光粉在非磁场环境下本身不具有磁性,但在外界磁感线

干扰情况下,珠光片会按照磁感线顺序重新排布,有的发生偏转,有的甚至竖立,从而形成规则或不规则立体效果,见图1和图2。偏转或竖立的磁性珠光片不但减少了正面阳光的反射和折射,珠光片之间的间隙为透明uv树脂层,允许阳光透射并直达电池片表面,从而显著提高了透光率和光电转换效率。

[0090]

由表1可知,对比例1中的非磁性珠光粉在磁化过程中不会发生偏转,透光率明显降低,而对比例2在固化过程中磁性珠光粉未被磁化不会发生偏转,透光率也明显降低。对比例1和对比例2从反面证明了磁性珠光粉在磁场作用下,发生了偏转,能够明显提高固化涂层的透光率。

[0091]

以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。