1.本公开内容涉及用于制造包括至少一个聚合物层的膜的方法。本公开内容还涉及包括至少一个聚合物层的膜。本公开内容还涉及包括所述膜的装置和所述膜的用途。本公开内容还涉及用于制造包括至少一个聚合物层的膜的系统。

背景技术:

2.薁单体的氧化在1位和3位经历聚合以得到1,3-聚薁。聚薁(paz)是具有高电容和氧化还原行为的导电聚合物。paz膜可以通过电化学聚合、化学聚合和光化学聚合来生产。由于电子特性、导电和氧化还原行为以及快速的充电-放电性质,因此在不久的将来,paz膜在与电子、抗静电涂层、染料敏化太阳能电池或有机太阳能电池、电化学换能器、电致变色装置、电致发光装置、有机发光二极管(oled)和超级电容器的领域相关的应用中可以是有用的。为了适用于上述应用,paz膜可能需要是高度组织化的、均匀的、透明的和薄的。在目前的方法中,电化学聚合可能产生不均匀的膜并且需要导电的电极基板,从而将其制造仅限于电极材料,而氧化化学合成可能产生呈粉末或颗粒形式的材料。由于paz的不溶性质,进一步的浇铸或加工可能是不可能的。由于用目前的生产方法生产具有期望特性的高品质paz膜可能是具有挑战性的,因此可能需要新方法。

技术实现要素:

3.公开了用于制造膜的方法,所述膜包括至少一个由paz或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,其中膜位于基底的至少一个表面上。所述方法可以包括以下步骤:

4.a)通过在沉积表面上施加包含氧化剂的溶液来在沉积表面上形成氧化剂层;

5.b)通过使沉积表面在大气压下在20℃至95℃的聚合温度下暴露于薁单体蒸气来形成由paz、其中单体之一为薁的共聚物或其任意组合形成的聚合物层,

6.其中步骤a)在步骤b)之前,以及其中,在步骤b)期间,沉积表面的温度与聚合温度相差0℃至30℃。

7.公开了一种膜,所述膜包括至少一个由paz或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,其中膜位于基底的至少一个表面上,其中膜的总厚度为10nm至100μm。

8.公开了一种可通过本技术中描述的方法获得的膜,所述膜包括至少一个由paz或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,其中膜位于基底的至少一个表面上。

9.公开了包括如本技术中所限定的膜的装置。

10.公开了如本技术中所限定的膜作为电子装置中/电子装置的抗静电涂层或电极的用途。

11.公开了用于制造膜的系统,所述膜包括至少一个由聚薁或由其中单体之一为薁的

共聚物或由其任意组合形成的聚合物层,其中膜位于基底的至少一个表面上。所述系统可以包括:

12.a)氧化剂单元,所述氧化剂单元被配置成在沉积表面上施加包含氧化剂的溶液以用于在沉积表面上形成氧化剂层;和

13.b)室,所述室被配置成使沉积表面在大气压下在20℃至95℃的聚合温度下暴露于至少薁单体蒸气以用于形成由聚薁或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,

14.其中氧化剂单元在室之前,以及其中,在室中,沉积表面的温度被配置成与聚合温度相差0℃至30℃。

附图说明

15.被包括以提供对实施方案的进一步理解并构成本说明书的一部分的附图举例说明了各种实施方案。在附图中:

16.图1是根据本发明的一个实施方案的位于基底的表面上的膜的示意图;

17.图2示出了用于进行气相聚合的气相聚合池;

18.图3示出了用于对柔性基底进行连续气相聚合的连续装置;

19.图4示出了用于对刚性基底进行连续气相聚合的连续装置;

20.图5示出了用于以较大的规模进行气相聚合的按比例放大的气相聚合池;

21.图6描述了用240mm cucl2制备的paz膜的粗糙度、薄层电阻和电导率的变化;以及

22.图7示出了具有50

×

50μm和10

×

10μm尺寸的1l paz、3l paz和6l paz膜的afm图像。

具体实施方式

23.本技术涉及用于制造膜的方法,所述膜包括至少一个由聚薁(paz)或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,其中膜位于基底的至少一个表面上,其中所述方法包括以下步骤:

24.a)通过在沉积表面上施加包含氧化剂的溶液来在沉积表面上形成氧化剂层;

25.b)通过使沉积表面在大气压下在20℃至95℃的聚合温度下暴露于至少薁单体蒸气来形成由paz或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,

26.其中步骤a)在步骤b)之前,以及其中,在步骤b)期间,沉积表面的温度与聚合温度相差0℃至30℃。

27.本技术还涉及用于制造膜的系统,所述膜包括至少一个由聚薁或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,其中膜位于基底的至少一个表面上,其中所述系统包括:

28.a)氧化剂单元,所述氧化剂单元被配置成在沉积表面上施加包含氧化剂的溶液以用于在沉积表面上形成氧化剂层;和

29.b)室,所述室被配置成使沉积表面在大气压下在20℃至95℃的聚合温度下暴露于至少薁单体蒸气以用于形成由聚薁或由其中单体之一为薁的共聚物或由其任意组合形成的聚合物层,

30.其中氧化剂单元在室之前,以及其中,在室中,沉积表面的温度被配置成与聚合温度相差0℃至30℃。

31.在本说明书的上下文中,术语“聚合温度”可以是指在聚合步骤b)期间单体蒸气的温度。聚合温度也可以是指在其内部进行聚合的反应室或池的温度。

32.在一个实施方案中,在步骤b)中,使沉积表面暴露于至少薁单体蒸气和至少一种另外的单体蒸气。在一个实施方案中,在步骤b)中,使沉积表面暴露于至少薁单体蒸气和选自3,4-亚乙基二氧噻吩(edot)、吡咯、苯胺、噻吩和亚苯基中的至少一种另外的单体蒸气。在一个实施方案中,至少一种另外的单体蒸气选自以下:3,4-亚乙基二氧噻吩(edot)、吡咯、苯胺、噻吩、亚苯基、呋喃、乙烯、四氟乙烯、氯乙烯、丙烯、甲基丙烯酸甲酯、丙烯酸甲酯、乙酸乙烯酯、乙烯乙酸乙烯酯、苯乙烯、1,3-丁二烯、异戊二烯(2-甲基-1,3-丁二烯)、氯丁二烯(2-氯-1,3-丁二烯)、异丁烯(甲基丙烯)、聚乙烯(pe)、聚丙烯(pp)、聚甲基戊烯(pmp)、聚丁烯-1(pb-1);聚烯烃弹性体(poe):聚异丁烯(pib)、乙丙橡胶(epr)、三元乙丙(m级)橡胶(epdm橡胶)以及由作为单体的简单烯烃、环状烯烃、乙烯基醚、烯丙基醚、乙烯基酯、烯丙酯产生的任何类型的聚合物。可以将不能转化为蒸气的那些单体与包含氧化剂的溶液混合并在步骤a)期间施加在沉积表面上。在一个实施方案中,步骤a)包括施加包含氧化剂和至少一种另外的单体的溶液或由氧化剂和至少一种另外的单体组成的溶液。

33.本技术还涉及包括至少一个聚合物层的膜,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成,其中膜位于基底的至少一个表面上,其中膜的总厚度为10nm至100μm。

34.在一个实施方案中,膜的总厚度为20nm至50μm、或50nm至10μm、或100nm至1μm、或200nm至500nm。

35.本技术还涉及可通过本技术的方法获得的包括至少一个聚合物层的膜,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成,其中膜位于基底的至少一个表面上。

36.在一个实施方案中,所述方法包括重复步骤a)和b)一次或更多次。

37.在一个实施方案中,所述方法作为分批过程进行。即,可以例如在反应室或池中一次性制备一个膜,其中可以进行不同的方法步骤。在一个实施方案中,所述方法作为连续过程进行。即,可以将基底从一个方法步骤移动至另一个方法步骤而不中断。例如,首先用氧化剂涂覆然后暴露于单体蒸气。在连续过程中,可以同时制备数个膜。

38.在一个实施方案中,膜具有刚性结构。在一个实施方案中,膜是柔性的。在一个实施方案中,膜可以被卷起。

39.在一个实施方案中,在步骤b)中使用至少一种催化剂和/或至少一种催化剂添加剂。在一个实施方案中,至少一种催化剂和/或催化剂添加剂选自以下:齐格勒-纳塔催化剂;alcl3;ticl3;硝酸铵铈;甲苯磺酸铈;也用作氧化剂的甲苯磺酸铁(iii);吡啶;对甲苯磺酸(p-tsa);二甘醇(deg);磷钼酸;钼-2-钒磷酸;聚(苯乙烯磺酸盐)(pss);烷基苯磺酸fe(iii);碘;溴;邻苯二酚紫;苯磺酸(bsa);对甲苯磺酸(tsa);十二烷基苯磺酸(dbsa);丁基苯磺酸(bbsa);甘油;不含三烷基铝的改性甲基铝氧烷、tempo((2,2,6,6-四甲基哌啶-1-基)氧基或(2,2,6,6-四甲基哌啶-1-基)氧烷基);ti、v、zr、cr、w、co和铝(mg或li)烷基ticl4的过氧化物、氯化物或碘化物与烃溶剂中的烷基铝化合物;负载在镁盐上的钛、vocl3、

vcl4或vo(or)3与烷基铝ralcl2;夹在环戊二烯基环之间的过渡金属(zr、ti或hr);负载在氧化铝、二氧化硅、氧化锆和活性碳上的cr、mo、co或ni;cr/sio2;zr/al2o3和ti/mgo;负载的氧化铬;双(芳烃)cr0;负载在二氧化硅、氧化铝或二氧化钛上的铬氧化物。

40.在一个实施方案中,持续步骤b)直至聚合物层的厚度为至少10nm至100nm、或20nm至90nm、或30nm至80nm、或40nm至60nm。对于某些应用,具有较厚的膜,即数层聚合物层可能是有益的,而对于其他应用,具有较少层的较薄的膜可能是有益的。层的数量,即膜的厚度可能在微米或纳米水平上影响活性材料含量和配置,这可能影响膜特性例如电导率、电容、薄层电阻、带隙、有效表面积和透明度。

41.在本说明书的上下文中,术语“沉积表面”可以是指基底本身的表面或覆盖有氧化剂层的表面。“沉积表面”还可以是指覆盖有聚合物层的表面,所述聚合物层位于氧化剂层或基底的顶部。“沉积表面”还可以是指覆盖有氧化剂和/或聚合物层的顺序层的表面,其中基底的表面上的第一层为氧化剂层,随后是聚合物层,等等。因此,当在表面上施加化学品时,“沉积表面”在(沉积)过程期间改变。

42.除非另有说明,否则术语“膜”在本说明书中应理解为是指其横向尺寸基本上大于其厚度的结构。从这种意义上来说,膜可以被认为是“薄的”结构。

43.除非另有说明,否则膜“位于”基底的表面上的表述在本说明书中应理解为意指膜形成为位于或放置在基底上或者至少部分地嵌入其中。基底可以用作膜的载体或支撑结构。基底可以改变并且基底的材料可以根据待使用所述膜的应用而变化。在一个实施方案中,基底为刚性的。在一个实施方案中,基底为柔性的、可弯曲的,和/或可以被卷起。

44.在一个实施方案中,聚合物层为1,3-聚薁层。在一个实施方案中,膜包括至少一个1,3-聚薁层。在一个实施方案中,膜由至少一个聚合物层组成,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成。在一个实施方案中,膜由一个或更多个聚合物层组成,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成。在一个实施方案中,膜由至少一个聚合物层和至少一个氧化剂层组成,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成。在一个实施方案中,膜由一个或更多个聚合物层和一个或更多个氧化剂层组成,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成。

45.在一个实施方案中,聚合物层至少形成在基底的一侧上。在一个实施方案中,聚合物层形成在基底的顶侧和底侧上。

46.在一个实施方案中,步骤b)持续1分钟至20分钟、或2分钟至16分钟、或4分钟至8分钟。聚合时间可能影响聚合物层的厚度,所述聚合物层由paz或由其中单体之一为薁的共聚物或由其任意组合形成。如果聚合持续较长的时间,则聚合物层可能更厚。也有可能在一定的时间段之后,尽管聚合继续,但层将不再变厚。这可能是由于这样的事实:一旦覆盖有氧化剂层的沉积表面被聚合的聚合物完全占据,即使聚合持续更长的时间,单体也不能到达氧化剂。其可能仅沉积单体本身但不会聚合。此外,沉积的未聚合单体可能在膜的洗涤期间被冲洗掉,仅留下聚合的膜。

47.在一个实施方案中,聚合物层通过常压气相聚合(vpp)形成在沉积表面上。vpp是其中仅将单体转化为气相的聚合技术。在大气压下进行的vpp具有易于控制的额外效用。其可以不需要压力控制或复杂的装置或真空烘箱。所述方法也可以用于生产大面积膜。

48.在一个实施方案中,vpp在反应室或池中进行。在一个实施方案中,控制反应室或池的温度。在一个实施方案中,用恒温槽来控制反应室或池的温度。

49.在一个实施方案中,在步骤b)期间,沉积表面的温度为25℃至75℃、或30℃至60℃、或35℃至65℃、40℃至50℃、或45℃至55℃。

50.在一个实施方案中,在步骤b)期间,聚合温度为25℃至90℃、或35℃至85℃、或40℃至80℃、或45℃至75℃、或50℃至70℃、或55℃至65℃。由于使用较少的电力,因此使用低的聚合温度具有节省成本的额外效用。其也可以适合于温度敏感基底,例如经生物分子处理的基底或塑料和其他脆弱的基底。

51.在一个实施方案中,在步骤b)期间,沉积表面的温度与聚合温度相差0℃至30℃、或1℃至25℃、或5℃至20℃、或10℃至15℃。

52.在一个实施方案中,在步骤b)期间,沉积表面的温度比聚合温度低0℃至30℃、或1℃至25℃、或5℃至20℃、或10℃至15℃,或者比聚合温度高0℃至20℃、或1℃至15℃、或5℃至10℃。在一个实施方案中,在步骤b)期间,沉积表面的温度比聚合温度低0℃至30℃、或1℃至25℃、或2℃至25℃、或3℃至25℃、或4℃至20℃、或5℃至20℃、或10℃至15℃,或者比聚合温度高0℃至20℃、或1℃至15℃、或2℃至15℃、或3℃至15℃、或4℃至10℃、或5℃至10℃。

53.沉积表面的温度可能影响膜的薄层电阻。其可能增加或降低薄层电阻。此外,其可能影响膜配置的稳定性并且在一些情况下避免由于洗涤期间的应力而导致的断裂。在温度处理之后薄层电阻的降低可能意味着掺杂水平正在降低或聚合物链结构正在重组或断裂。在一个实施方案中,沉积表面的温度为至少0℃或高于0℃。在一个实施方案中,沉积表面的温度为至少室温或高于室温。

54.在一个实施方案中,聚合温度为20℃至95℃,以及沉积表面的温度为25℃至75℃,聚合温度为25℃至90℃,以及沉积表面的温度为25℃至75℃,或者聚合温度为35℃至85℃,以及沉积表面的温度为30℃至70℃,或者聚合温度为40℃至80℃,以及沉积表面的温度为35℃至65℃,或者聚合温度为45℃至75℃,以及沉积表面的温度为40℃至50℃,或者聚合温度为50℃至60℃,以及沉积表面的温度为45℃至55℃。

55.在一个实施方案中,池或反应室包含饱和量的单体蒸气。所述量可以取决于池或室的尺寸。

56.在一个实施方案中,氧化剂选自铁(ii)盐、铁(iii)盐、铈(iv)盐和铜(ii)盐。在一个实施方案中,氧化剂选自fetos、fecl3、cucl2、cubr2和fe(otf)3。氧化剂的氧化强度可以改变。可以根据使用何种氧化剂来改变膜结构和聚合物配置。在一个实施方案中,cucl2氧化剂提供高品质的膜。在一个实施方案中,fe(otf)3氧化剂提供高品质的膜。在一个实施方案中,fetos氧化剂提供高品质的膜。在一个实施方案中,cubr2氧化剂提供高品质的膜。

57.在一个实施方案中,包含氧化剂的溶液的浓度为60mm至500mm、或70mm至480mm、或120mm至320mm、或180mm至240mm。包含氧化剂的溶液中的溶剂可以选自有机溶剂,例如正丁醇、甲醇、2-丁醇、正丙醇、异丙醇、乙基溶纤剂、乙醇、乙酸乙酯、乙腈和甲基乙基酮及其混合物。氧化剂的目的是使单体去质子化并引发聚合。在一个实施方案中,溶液由溶剂和氧化剂组成。在一个实施方案中,氧化剂层在聚合之前干燥。通过在聚合之前干燥氧化剂层,能够在进入聚合步骤之前除去痕量的溶剂。在一个实施方案中,聚合反应为具有界面的气固

反应。

58.在一个实施方案中,将包含氧化剂的溶液旋涂在沉积表面上。在一个实施方案中,将包含氧化剂的溶液以1000rpm至2800rpm旋涂在沉积表面上持续20秒至90秒。在一个实施方案中,将包含氧化剂的溶液以1200rpm至2600rpm、或1400rpm至2400rpm或1600rpm至2200rpm、或1800rpm至2000rpm旋涂在沉积表面上持续30秒至80秒、或40秒至70秒、或50秒至60秒。在一个实施方案中,将涂覆有氧化剂的沉积表面在步骤b)之前干燥。在一个实施方案中,将涂覆有氧化剂的沉积表面在70℃至110℃的温度下在热板上干燥10秒至150秒,例如在90℃下干燥90秒。

59.在一个实施方案中,所述方法包括在步骤a)之前清洁沉积表面的步骤。在一个实施方案中,可以通过用溶剂进行超声处理来对基底进行清洁。在一个实施方案中,用于超声处理的溶剂可以选自有机溶剂。在一个实施方案中,用于超声处理的溶剂选自丙酮、etoh、水及其混合物。

60.在一个实施方案中,可以将经清洁的沉积表面浸入热溶液中。在一个实施方案中,可以将经清洁的沉积表面在50℃至100℃例如85℃的温度下浸入以5∶1∶1体积比的h2o:nh4oh(25%):h2o2(30%)的热溶液中。清洁具有除去残留在表面上的任何有机杂质的额外效用。在一个实施方案中,随后可以进行氧等离子体处理。氧等离子体处理是指将氧引入至等离子体室中的等离子体处理。氧等离子体处理具有进一步清洁基底的额外效用。氧由于其低成本和广泛的可用性而为用于等离子体清洁技术的最常见的气体。

61.在一个实施方案中,所述方法包括在步骤b)之后,使膜在60℃至100℃的温度下退火的步骤。在一个实施方案中,退火步骤的温度为70℃至90℃或约80℃。在一个实施方案中,膜的退火持续140秒至40秒、或50秒至120秒、或60秒至90秒,例如持续120秒。退火可以在热板上或在烘箱中进行。在一个实施方案中,系统包括被配置成使膜在60℃至100℃的温度下退火的加热单元。

62.在一个实施方案中,在退火之后,使膜冷却至室温。可以使膜退火以避免在洗涤步骤期间膜的应力断裂。在一个实施方案中,洗涤经退火和冷却的膜。在一个实施方案中,洗涤包括用mecn和/或用etoh浸洗膜。洗涤具有除去未反应的氧化剂、单体和可能降低电导的任何其他杂质的额外效用。所使用的溶剂可能影响膜的薄层电阻。薄层电阻可能例如由于溶剂中存在的痕量水而降低。在一个实施方案中,在洗涤之后,将膜在干燥的氮气流下干燥。

63.在一个实施方案中,基底是非导电的。在一个实施方案中,基底包括玻璃、橡胶、聚合物、或这些的任意组合,或者由玻璃、橡胶、聚合物、或这些的任意组合组成。在一个实施方案中,玻璃可以为显微镜载玻片或氟掺杂的氧化锡(fto)玻璃或涂覆有氧化铟锡(ito)的玻璃。在一个实施方案中,非导电基底包括聚合物或由聚合物组成。聚合物可以为聚对苯二甲酸乙二醇酯(pet)。在一个实施方案中,橡胶选自乙丙橡胶(epr)和三元乙丙(m级)橡胶(epdm橡胶)。

64.在一个实施方案中,基底的厚度为5μm至2cm。基底的厚度可以根据膜的使用目的或基底的材料而改变。

65.除非另有说明,否则基底为“非导电的”的表述在本说明书中应理解为意指基底的薄层电阻为10兆欧/平方(m/

□

)或更高。

66.在一个实施方案中,基底为导电的,例如氟掺杂的氧化锡(fto)玻璃或涂覆有氧化铟锡(ito)的玻璃或涂覆有金(au)的基底或涂覆有银(ag)的基底或硅。根据应用,导电或非导电的基底可以是有用的。

67.膜的粗糙度,有时也称为表面粗糙度,是真实表面的法向量方向与其理想形式的偏差的量度。如果偏差大,则表面是粗糙的;如果偏差小,则表面是光滑的。

68.在一个实施方案中,膜的平均粗糙度(ra)低于200nm、或低于150nm、或低于100nm、或低于80nm、或低于50nm、或低于25nm、或低于15nm、或低于10nm。

69.paz膜的粗糙度平均值是通过使用wsxm 5软件由afm图像获得的。粗糙度平均值是以绝对值计的平均高度与样品的每个单点的高度之差的平均值。该数字随区间范围而变化。其显示出paz膜是多么均匀或粗糙。粗糙度平均值可以用以下公式(1)来计算:

[0070][0071]

其中

[0072]

r.a代表粗糙度平均值,

[0073]

《a>为平均高度,

[0074]

aij为样品的每个单点处的高度,

[0075]

i和j表示单点(条目)在二维表面上的位置;以及

[0076]

n为表面上考虑的“aij”点的数量。

[0077]

通过使用wsxm 5软件由afm图像获得膜的粗糙度的均方根(rms)。其可以用以下公式(2)来计算:

[0078][0079]

该数字随区间范围而变化。最小值:目的区间的高度的最小值。最大值:目的区间的高度的最大值。

[0080]

在一个实施方案中,膜的粗糙度在退火和洗涤步骤之前测量。这可以有助于检查这些步骤如何影响膜的粗糙度,因为其是膜的重要特性。

[0081]

光滑的膜具有其电导率和透射率甚至在膜的整个表面上也可以得到保持的额外效用。

[0082]

在一个实施方案中,膜的透射率为10%至95%、或20%至85%、或30%至75%。在一个实施方案中,膜的透射率在300nm至1100nm、或在550nm至1100nm、或在550nm处测量。

[0083]

agilent 8453光谱仪可以用于记录紫外-可见光谱。%透射率(%t)通过使用以下公式(3)由吸光度数据计算,

[0084]

(%t)=(10^(-abs))*100

ꢀꢀꢀꢀ

(3)

[0085]

在一个实施方案中,膜的面积电容为0mf/cm2至10mf/cm2、或0.01mf/cm2至9mf/cm2、或0.05mf/cm2至8mf/cm2、或0.2mf/cm2至7mf/cm2、或1mf/cm2至5mf/cm2、或2mf/cm2至4mf/cm2。在一个实施方案中,膜的面积电容为0mf/cm2至25mf/cm2、或0.01mf/cm2至15mf/

cm2、或0.05mf/cm2至10mf/cm2、或0.2mf/cm2至7mf/cm2、或1mf/cm2至5mf/cm2、或2mf/cm2至4mf/cm2。

[0086]

在一个实施方案中,膜的体积电容为200f/cm3至2000f/cm3、或250f/cm3至1500f/cm3、或300f/cm3至1200f/cm3、或500f/cm3至1000f/cm3、或600f/cm3至800f/cm3。在一个实施方案中,膜的体积电容为5000f/cm3至18000f/cm3、或6000f/cm3至17500f/cm3、或7000f/cm3至17000f/cm3。

[0087]

在一个实施方案中,面积电容值和体积电容值通过用循环伏安法(cv)的电化学特性来确定。电荷(q)通过在origin软件中对-0.25v至0.9v电位范围内的循环伏安图进行积分来计算,所述电荷通过使用公式(4)和(5)进一步处理以获得电容值:

[0088]

面积电容,ca=q/(δv*a)

ꢀꢀꢀꢀ

(4)

[0089]

体积电容,cv=q/(δv*v)

ꢀꢀꢀ

(5)

[0090]

其中,

‘

δv’为电位窗,

‘

a’为工作电极的面积以及

‘v’

为工作电极的体积。(注意:所有溶液在测量之前用干燥的氮气吹扫15分钟)。

[0091]

在一个实施方案中,膜的电导率为0s.cm至3s.cm、或0.01s.cm至2s.cm、或0.05s.cm至1.5s.cm、或0.1s.cm至1.0s.cm、或0.3s.cm至0.8s.cm、或0.4s.cm至0.6s.cm。电导率可以在洗涤膜之前或之后测量。在洗涤之后,电导率值可以比洗涤步骤之前更高或更低。在低聚合温度下,电导率在洗涤步骤之前较低。在高聚合温度下,电导率在洗涤步骤之后较低。

[0092]

在一个实施方案中,膜的薄层电阻为1mω/

□

至80mω/

□

、或2mω/

□

至70mω/

□

、或5mω/

□

至50mω/

□

、或10mω/

□

至40mω/

□

、或15mω/

□

至30mω/

□

。在一个实施方案中,膜的薄层电阻为0.01mω/

□

至2mω/

□

、或0.05mω/

□

至1.5mω/

□

、或0.08mω/

□

至1.1mω/

□

、或0.2mω/

□

至1.1mω/

□

、或0.6mω/

□

至1mω/

□

。薄层电阻可以在洗涤膜之前或之后测量。在洗涤之后,薄层电阻值可以比洗涤步骤之前更高或更低。在低聚合温度下,薄层电阻值在洗涤步骤之后较低。在高聚合温度下,薄层电阻值在洗涤步骤之后较高。

[0093]

在一个实施方案中,薄层电阻在退火和洗涤步骤之前测量。这可以有助于检查这些步骤如何影响膜的电阻。

[0094]

具有圆柱形四点探头的jandel型rm3000+用于获得paz膜的薄层电阻(r

薄层

)值。膜的比电阻(r)通过将薄层电阻乘以膜厚度(d)(公式(6))来获得:

[0095]

r=r

薄层dꢀꢀꢀꢀꢀꢀ

(6)。

[0096]

膜的电导率(s)根据公式(7)获得

[0097]

s=1/r

ꢀꢀꢀ

(7)。

[0098]

本技术还涉及包括本技术的膜的装置。

[0099]

在一个实施方案中,所述装置为有机电化学晶体管、电化学换能器、电致变色装置、电致发光装置、电致发光显示器、有机电容器、超级电容器、传感器、生物传感器、能量收集装置、抗静电材料、光伏器件、存储装置或热电装置。

[0100]

本技术还涉及所述膜作为电子装置中/电子装置的抗静电涂层或电极的用途。

[0101]

当前申请中描述的方法具有生产高度组织化的、透明的、均匀的、多层薄膜的额外效用。此外,当前申请中描述的方法由于大气压控制的聚合、短的反应时间、低温和低单体负载而具有低成本、简单且快速的额外效用。

[0102]

当前申请中描述的方法具有允许逐层制备在不同应用中可以是有用的膜的额外效用。当前申请中描述的方法具有允许制备可以用于可弯曲电子设备的塑料材料上的柔性薄膜的额外效用。此外,所述方法允许制备纳米级至微米级的薄膜。

[0103]

当前申请中描述的方法具有适合于制备具有不同特性例如电导率和粗糙度值的膜的额外效用,因此可用于各种应用。

[0104]

实施例

[0105]

现在将详细参考各种实施方案,其实例在附图中示出。

[0106]

以下描述详细公开了一些实施方案以使得本领域技术人员能够基于公开内容利用这些实施方案。并未详细讨论实施方案的所有步骤或特征,因为基于本说明书,许多步骤或特征对于本领域技术人员而言将是显而易见的。

[0107]

为简单的缘故,在重复部件的情况下,将在以下示例性实施方案中保留项目编号。

[0108]

图1示出了根据本技术中描述的一个实施方案的包括由vpp制备的paz层的膜。膜1可以包括一个或更多个氧化剂层2和一个或更多个聚合物层3,其中所述层一个在另一个之上位于基底4的表面上,使得基底的顶部上的第一层为氧化剂层。氧化剂层也可以在生产方法期间被洗掉,即,膜可能不一定包括氧化剂层。

[0109]

图2示出了根据本技术中描述的一个实施方案的用于进行vpp的vpp室。聚合或反应室5包括用于基底4和用于金属块8的支架7。将恒温槽10附接至聚合室5以将单体蒸气9的温度保持在聚合温度。将恒温槽11附接至金属块8以将基底4的温度并因此沉积表面的温度保持在受控的预定温度。聚合室5包括用于关闭聚合室5的盖子6。

[0110]

图3和图4示出了根据本技术中描述的一个实施方案的用于柔性(图3)和刚性(图4)基底的连续vpp工艺的装置。通过辊对辊技术12在基底4上沉积包含氧化剂13的溶液,然后将氧化剂干燥14并在烘箱中或用加热器15预热16。在下一步中,使覆盖有氧化剂的基底4在聚合室或池5中暴露于单体蒸气。辊的速度决定基底在室内部花费的时间。基底或沉积表面的温度用加热器/温度控制器17来控制。接下来,使膜退火18,然后洗涤溶剂19。最后,将膜干燥(用氮气)20并获得了覆盖有膜21的基底。

[0111]

图5示出了根据本技术中描述的一个实施方案的用于进行vpp的按比例放大的vpp室。聚合室5包括基底4和用于基底的加热器/温度控制器17。加热线圈22用于使单体蒸发并将其加热至聚合温度。室还包括蒸气均化器23和用于关闭聚合室5的可调节的盖子6。

[0112]

实施例1-包括聚合物层的膜的制备

[0113]

通过分别用丙酮、水和etoh各自进行超声处理5分钟来清洁基底。将经清洁的玻璃基底浸入以5∶1∶1体积比的h2o:nh4oh(25%):h2o2(30%)的热溶液(80℃)中5分钟以除去残留在表面上的任何有机杂质。然后,通过氧等离子体处理来清洁基底3分钟。使用正丁醇作为溶剂来制备60mm包含氧化剂cucl2的溶液。将80μl的包含氧化剂的溶液以2400rpm旋涂在基底上持续60秒。将涂覆有氧化剂的基底在90℃下在热板上干燥90秒。将经干燥的基底以使得经涂覆的表面向下朝向蒸气的方式立即转移至在56℃下的包含薁单体的预热池(图2)。聚合进行4分钟。在90℃下在热板上聚合120秒之后,使膜退火。在退火之后,使膜冷却至室温并在mecn中彻底浸洗以除去未反应的氧化剂、单体和任何其他杂质。在洗涤之后,将膜在干燥的氮气流下干燥。从旋涂步骤开始重复该过程一次或更多次以在基底上制备多层paz。池的温度由恒温槽控制。

[0114]

用几种不同的氧化剂和氧化剂浓度重复上述过程以产生具有不同特性的单层或多层paz膜。

[0115]

相同的过程可以用于不同的基底。此外,在一些情况下,可以省略退火步骤。

[0116]

实施例2-包括聚合物层的膜的制备

[0117]

按照以上针对实施例1描述的过程,但聚合物层由其中单体之一为薁并且另外的单体为3,4-亚乙基二氧噻吩的共聚物形成。使两种单体同时暴露于沉积表面。下面关于表4讨论了实施例期间的参数以及结果。

[0118]

结果

[0119]

图6描述了通过以下制备的paz膜的粗糙度、薄层电阻和电导率的变化:首先,在保持沉积表面温度(约室温)和聚合时间(4分钟)恒定的同时改变聚合温度,然后在保持聚合温度(55℃)和聚合时间(4分钟)恒定的同时改变沉积表面温度,最后,在保持聚合温度(55℃)和沉积表面温度(约室温)恒定的同时改变聚合时间(从2分钟至16分钟)。图6中呈现的所有膜均通过使用80μl的240mm cucl2氧化剂溶液来制备。将氧化剂以2400rpm的旋涂速度旋涂在基底上。将氧化剂层在90℃下干燥90秒。不进行退火。将膜用乙腈洗涤两次并在氮气流下干燥。在图6中,“nc”表示不导电。

[0120]

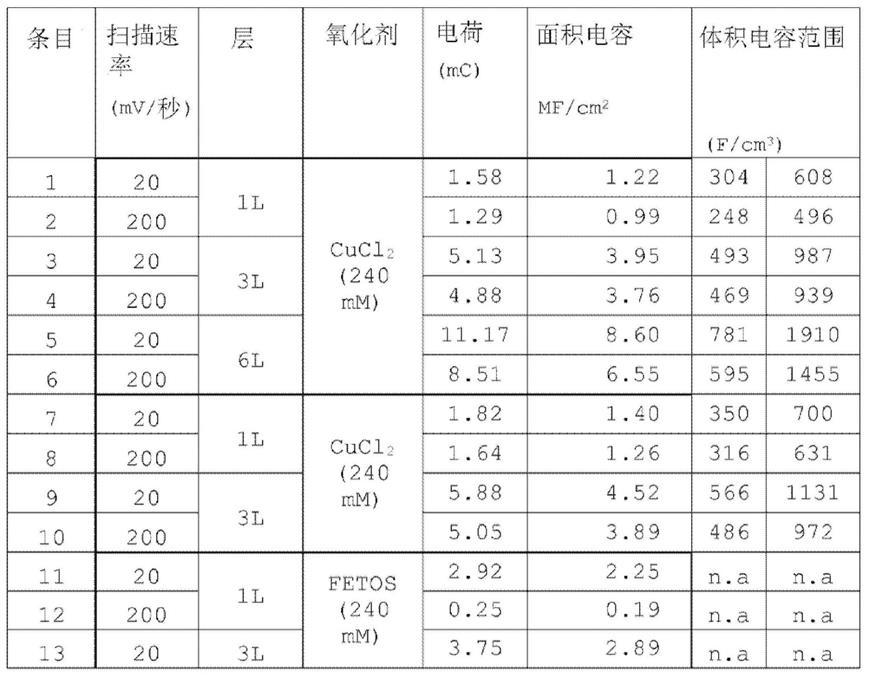

表1描述了使用不同浓度的cucl2或fetos氧化剂制备的一层(1l)、三层(3l)和六层(6l)paz膜的面积电容和体积电容以及电荷值的变化。所有膜均使用80μl的氧化剂溶液来制备。将氧化剂以2400rpm的旋涂速度旋涂在基底上。将氧化剂层在90℃下干燥90秒。每层的聚合时间为4分钟且聚合温度为55℃。除了条目1至6之外,对所有的其他膜都进行退火。将膜用乙腈洗涤两次并在氮气流下干燥。沉积表面的温度处于约室温。

[0121]

表1. 1l、3l和6l paz膜的面积电容值和体积电容值以及电荷的变化。

[0122]

[0123][0124]

n.a=不可获得

[0125]

表2描述了使用cucl2作为氧化剂制备的包括paz层的膜的薄层电阻和电导率值。所有膜均使用80μl的氧化剂溶液来制备。将氧化剂以2400rpm的旋涂速度旋涂在基底上。将

氧化剂层在90℃下干燥90秒。每层的聚合时间为4分钟且聚合温度为55℃。除了条目1至4中的膜之外,对所有的其他膜都进行退火。在条目5至8中,薄层电阻在退火步骤之前测量。将膜用乙腈洗涤两次并在氮气流下干燥。不控制沉积表面的温度,即其处于约室温。所有薄层电阻值紧接在膜制备之后测量。

[0126]

表2.用cucl2作为氧化剂制备的1l、3l和6l paz膜的薄层电阻和电导率的值。

[0127][0128]

表3描述了用不同的氧化剂(cucl2、fetos、cubr2和fecl3)和氧化剂浓度制备的paz膜的粗糙度变化。所有膜均使用80μl的氧化剂溶液来制备。将氧化剂以2400rpm的旋涂速度旋涂在基底上。将氧化剂层在90℃下干燥90秒。每层的聚合时间为4分钟且聚合温度为55℃。除了条目1至3中的膜之外,对所有的其他膜都进行退火。将膜用乙腈洗涤两次并在氮气流下干燥。不控制沉积表面的温度,即其处于约室温。

[0129]

表3.用不同氧化剂制备的1l、3l和6l paz膜的粗糙度值。

[0130][0131]

表4描述了通过使用不同氧化剂制备的包括由其中单体为paz和pedot的共聚物形成的聚合物层的膜的薄层电阻、透射率和粗糙度值。表4还描述了在不使用退火步骤的情况下制备的包括paz层的膜的这些值。所有膜均使用80μl的氧化剂溶液来制备。将氧化剂以2400rpm的旋涂速度旋涂在基底上。将氧化剂层在90℃下干燥90秒。每层的聚合时间为4分钟且聚合温度为65℃。除了条目3中的膜之外,对所有的其他膜都进行退火。在条目1和2中,薄层电阻在退火步骤之前测量。将膜用乙腈洗涤两次并在氮气流下干燥。在条目1和2中,沉积表面的温度为55℃。在条目3中,不控制沉积表面的温度,即,其处于约室温。所有薄层电阻值紧接在膜制备之后测量。

[0132]

表4.用不同氧化剂制备的1l paz膜和copol膜的薄层电阻和粗糙度值。

[0133][0134]

*条目1至3中的层的数量为1(1l),氧化剂浓度为240mm;fe(otf)3=三氟甲磺酸铁(iii)

[0135]

表5. 1l copol(240mm cucl2)的电化学特性

[0136][0137]

*使用乙腈中的0.1m tbabf4(四丁基四氟硼酸铵)作为电解质溶液;扫描速率=50mv/秒

[0138]

表征

[0139]

使用agilent 8453(最高至1000nm)记录紫外-可见-近红外测量值(使用未涂覆的基底进行背景校正)。

[0140]

在室温下使用以轻敲模式操作的veeco dicaliber扫描探针显微镜进行原子力显微术(afm)测量。所有的afm图像均使用bruker tesp-mt探针(共振频率320khz,弹簧常数42n/m,长度125μm,宽度30μm,悬臂规格:0.01ωcm至0.025ωcm掺锑(n)硅,4μm厚,尖端规格:10μm至15μm高度,8nm半径)记录。使用wsxm软件确定paz膜的平均粗糙度(粗糙度平均值(ra))值。

[0141]

cv测量用于电化学表征。cv测量在常规的3电极配置中使用0.1m tba-bf4/mecn进行。覆盖有不同数量的paz层的基底上的vpp制备的paz膜用作工作电极。ag/agcl导线和铂导线分别用作参比电极和对电极。ag/agcl参比电极在每次电化学测量之前和之后使用二茂铁氧化还原对(e1/2(fe/fe+)=0.43v)进行校准。使用metrohm autolab pgstat 101恒电位仪在-0.25v至0.9v的电位范围内以20mv/秒至200mv/秒的扫描速率记录循环伏安图。

电荷(q)通过在origin软件中对-0.25v至0.9v电位范围内的循环伏安图进行积分来计算,该电荷通过使用以上呈现的公式(4)和(5)进一步处理以获得电容值。

[0142]

具有圆柱形四点探头的jandel型rm3000+用于计算1l至6l paz膜的薄层电阻(r

薄层

)。膜的比电阻(r)和电导率(s)由公式(6)和(7)计算。

[0143]

图7a示出了尺寸为50

×

50μm的1l、3l和6l paz膜的afm图像,图7b示出了尺寸为10

×

10μm的1l、3l和6l paz膜。所有膜均使用80μl的240mm cucl2氧化剂溶液通过vpp制备。将氧化剂以2400rpm的旋涂速度旋涂在基底上。将氧化剂在90℃下干燥90秒。聚合时间为每层4分钟且池温度(即聚合温度)为55℃。所有膜在乙腈中洗涤两次并在氮气流下干燥。不使用退火步骤。

[0144]

对于本领域技术人员显而易见的是,随着技术的进步,基本构思可以以各种方式实现。因此,实施方案不限于上述实施例;相反其可以在权利要求的范围内变化。

[0145]

上文描述的实施方案可以以彼此的任意组合使用。几个实施方案可以组合在一起以形成另外的实施方案。本文公开的方法、膜、装置或用途可以包括上文描述的实施方案中的至少一者。将理解,上述益处和优点可以涉及一个实施方案或者可以涉及数个实施方案。实施方案不限于解决任何或所有所述问题的那些实施方案或具有任何或所有所述益处和优点的那些实施方案。还将理解,提及项目是指这些项目中的一者或更多者。术语“包含/包括”在本说明书中用于意指包括其后跟随的特征或动作,但不排除存在一个或更多个另外的特征或动作。