1.本发明涉及家具领域,具体涉及一种板材防水剂、防水板材及其制备方法。

背景技术:

2.随着城镇化发展的加快,建材的需求量越来越大,木地板作为一种重要的建材,在建筑行业的应用也是越来越多。现有的木地板主要存在两方面的问题,一方面是防水性差,尤其是复合地板,在潮湿环境下很容易变形,另一方面是地板中释放甲醛等有害气体。

3.目前市场上板式家具板材普遍采用刨花板/中纤板基材,在板材边部涂热熔胶后贴合封边带的生产工艺(简称“封边工艺”),其涂胶均匀性受影响因素较多,板材封边后结合处存在细小针孔,在板材使用过程中,空气中的水分通过针孔渗透至板材内部,引起内部的基材(木材)吸水膨胀,导致板材出现边部发胀现象。

4.相关技术中,木地板防水处理通常是在木地板的边缘打蜡,工艺过程如下:将工业用石蜡高温融为液态,存在容器中,然后通过高压泵输送至喷嘴,从喷嘴处喷出,将木地板边缘通过喷嘴附近,使石蜡喷在木地板边缘,形成石蜡保护涂层。这种处理工艺一方面能耗较高,需要对石蜡进行恒温加热,保持石蜡液态,另一方面无法在木地板边缘形成完整的保护膜,防水性差,且不能防止木地板内甲醛等有害气体的排放,现有的木地板中仍然含有大量的甲醛,容易危害使用者的身体健康。

5.因此,需要开发一种板材防水剂,该防水剂防水效果好。

技术实现要素:

6.为解决现有技术中存在的问题,本发明提供了一种板材防水剂,该防水剂防水效果好。

7.本发明还提供了一种板材防水工艺。

8.本发明还提供了一种板材发胀的测试方法及标准。

9.本发明的第一方面提供了一种板材防水剂,包括以下制备原料:有机硅、有机溶剂和纳米二氧化硅;

10.所述纳米二氧化硅的粒径为0.2μm~0.3μm。

11.纳米二氧化硅粒径过大,则无法填充封边板件边部针孔,防水效果下降;粒径太小,填充需要喷涂的量太大,导致喷涂之后板件表面清洁困难。

12.根据本发明的一些实施方式,包括以下重量份数的制备原料:

13.有机硅10份~25份、有机溶剂50份~80份和助剂1份~5份。

14.板材防水剂中纳米二氧化硅含量太高易产生肉眼可以见的白色粉末状结晶,影响板材外观质量。

15.根据本发明的一些实施方式,所述有机溶剂为烃类溶剂。

16.根据本发明的一些实施方式,所述烃类溶剂包括溶剂油;所述溶剂油,沸程为20℃~90℃。

17.根据本发明的一些实施方式,所述烃类溶剂包括五碳环烷烃和七碳环烃和七碳环烷烃中的至少一种。

18.根据本发明的一些实施方式,所述五碳环烷烃包括环戊烷和甲基环丁烷中的至少一种。

19.根据本发明的一些实施方式,所述七碳环烃包括七碳环烷烃、环庚烯和环庚炔中的至少一种。

20.根据本发明的一些实施方式,所述七碳环烷烃包括环庚烷和甲基环己烷中的至少一种。根据本发明的一些实施方式,所述有机硅包括聚二甲基硅氧烷。

21.本发明的第二方面提供了一种防水板材,包括基材,所述基材四周边缘设有防水隔离层;

22.所述防水隔离层的厚度为1μm~200μm;

23.所述防水隔离层的制备原料上述的板材防水剂。

24.本发明的第三方面提供了上述防水板材的制备方法,包括以下步骤:将上述的板材防水剂喷涂在板材边缘,形成防水隔离层。

25.根据本发明的一些实施方式,所述喷涂的压力为0.5mpa~0.7mpa。

26.喷涂压力过大:防水剂喷出速度过快,喷涂至板件表面溅射到其他位置,导致效果差、污染设备;喷涂压力过小:纳米二氧化硅填充针孔缝隙不到位,无法形成有效的防水隔离层,防水效果差。

27.根据本发明的一些实施方式,所述喷涂,喷涂位置与所述板材边缘的距离≤5mm。

28.根据本发明的一些实施方式,所述喷涂的时间为5s~10s。

29.本发明的第四方面提供了板材发胀的测试方法及标准。

30.根据本发明的一些实施方式,所述板材发胀的测试方法,包括以下步骤:

31.s1、用记号笔在板材其中一条边等分标记3个点,用千分尺测量并记录泡水前每个点的厚度尺寸;

32.s2、将样板放入防潮发胀性能测试槽,进行浸水测试,放置时注意相邻测试板材不接触,且板材距离水槽底部15mm以上,以防止影响测试结果;

33.s3、每隔2h取出观察情况,用千分尺测量并记录样板每个标记点的厚度变化。

34.标准:持续观察8h或直至试验材料均出现至少一个标记点胀边厚度超过0.3mm为止(每件板胀边厚度取3个点中最大值,大于0.3mm则记录为不合格)。

35.本发明至少具备如下有益效果:

36.本发明通过在板材边缘喷涂防水剂,填充了边部针孔,减少了相关技术中封边工艺加工板材形成的边部针孔,形成了密闭效果,隔绝了空气水分通过针孔进入板材内部的通道。本发明的制备方法,通过采用喷涂的方式,将防水剂均匀喷涂于板材的边缘,利用防水剂中的有效成分,通过成膜或结晶的方式填充了板材封边部位的针孔。本发明通过增加了喷涂防水剂工艺,减少了封边板材发胀,将板材泡水性能由2h提升至6h;本发明还提出了板材封边后发胀的测试方式以及标准要求,补充了板式家具行业关于此方面的标准要求及测试方法的空白。

附图说明

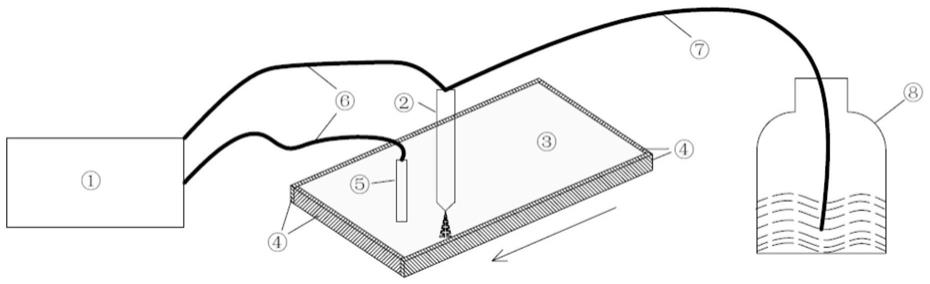

37.图1为本发明实施方式中自动喷涂装置;

38.图2为本发明实施方式中防潮发胀性能测试槽。

39.标号说明:

40.①

、控制盒;

②

、喷头;

③

、板材;

④

、封边带;

⑤

、延时感应器;

⑥

、连接线;

⑦

、进料管道;

⑧

、储料罐。

具体实施方式

41.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

42.本发明实施方式中的喷涂方法包括手动喷涂和自动喷涂两种方式。

43.本发明实施方式中的手动喷涂:将板材封边后通过手动喷壶操作,使用气动喷壶将防水剂喷涂在板材边部。

44.本发明实施方式中的自动喷涂:配置一套自动喷涂装置,加装在自动封边机或配置专用设备,实现自动喷涂防水剂。

45.本发明实施方式中的自动喷涂装置,如图1所示,由以下组件构成,

46.控制盒

①

;控制盒

①

的第一端通过连接线

⑥

与喷头

②

的第一端相连;控制盒

①

的第二端通过连接线

⑥

与延时感应器

⑤

相连;

47.喷头

②

的第二端通过进料管道

⑦

与储料罐

⑧

相连;

48.板材

③

的四周有封边带

④

。

49.在本发明的一些实施方式中,当板件的通过延时感应器

⑤

时,将板件长度信号通过连接线

⑥

传输至控制盒

①

,控制盒

①

启动喷涂开关,通过对储料罐

⑧

加压将防水剂喷涂到板件边部;

50.喷头喷涂的位置和距离需提前调试确认后固定;

51.喷头启动时间通过提前确认板件经过、离开延时感应器

⑤

后到达喷头位置的时间,设置喷头接收延时感应器

⑤

信号后延时启动及关停时间。

52.本发明所用喷涂装置使用的压力罐无需高压环境,其所需压力为0.5mpa~0.7mpa,通过喷嘴进行雾化防水剂,喷涂在板材封边部位后,即使冬季也无需经过加温烘干,防水剂在自然环境(室温)下5s~10s内通过有机溶剂挥发过程中吸收了周围热量创造了局部低温环境,纳米二氧化硅在此低温环境下结晶固化,达到了填充针孔缝隙的作用。

53.雾化喷涂精准控制了防水剂喷涂宽度,喷涂后在板材边部形成不超过5mm宽的范围,喷涂量小,无需回收装置。

54.本发明的实施方式中采用喷涂的方式,在板材封边后将防水剂均匀喷涂在板材边部,利用防水剂中的有效成分,成膜或结晶的方式填充板材封边部位的针孔。

55.本发明的实施方式中所用防水剂包括以下重量份数的制备原料:有机硅10份~25份;纳米二氧化硅:1份~5份;有机溶剂:70份~90份。

56.本发明的防水剂为无色透明溶液,主要成分有机溶剂,主要作用为溶剂载体;有效

成分为纳米二氧化硅,主要作用为填充封边板材边部的针孔缝隙,起到密封防止水气渗透的作用;其他成分,主要作用为保证混合溶液的均匀性及稳定性。本发明实施方式中的防水剂成分中不含有己烷、苯及其衍生物,安全环保。

57.本发明实施方式中溶剂油包括以下质量分数的制备原料:环庚烷70%~75%,二甲基戊烷15%~20%,二甲基己烷3%~8%,其他(3-甲基戊烷和环戊烷的总质量分数约为1%~2%)。

58.本发明实施方式中溶剂油的沸程为:50℃~90℃。

59.实施例1

60.本实施例为一种板材防水剂及防水工艺。

61.本实施例的板材防水剂,由以下重量份数的制备原料组成:

62.纳米二氧化硅(cas号:112945-52-5,粒径为0.2μm~0.3μm)2份、聚二甲基硅氧烷(cas号:70131-67-8)23份、溶剂油(cas号:64742-94-5)75份。

63.本实施例的板材防水工艺,包括以下步骤:

64.s1、在豪迈封边机kal310的修边单元与刮刀单元之间,安装如图1所示的自动喷涂装置;

65.s2、将板材防水剂添加至如图1所示的自动喷涂装置中的储料罐

⑧

中,在储料罐

⑧

的压力为0.5mpa将板材防水剂抽出至喷头

②

中喷涂;

66.s3、调整喷头

②

距离板材

③

的高度、相对位置及雾化效果,使板材防水剂喷涂在板材边缘的宽度≤5mm;

67.s4、将板材

③

在封边机加工过程中以25m/min的速度匀速通过喷嘴,雾化的防水剂喷涂在板材边缘,通过溶剂挥发降温使纳米二氧化硅结晶固化,填充封边处针孔、缝隙,在板材是在形成了防水隔离层(厚度约为100μm)。

68.实施例2

69.本实施例为一种板材防水剂及防水工艺。

70.本实施例的板材防水剂,由以下重量份数的制备原料组成:

71.本实施例的板材防水剂,由以下重量份数的制备原料组成:

72.纳米二氧化硅(cas号:112945-52-5,粒径为0.2μm~0.3μm)5份、聚二甲基硅氧烷(cas号:70131-67-8)20份、溶剂油(cas号:64742-94-5)75份。

73.本实施例的板材防水工艺,包括以下步骤:

74.s1、在豪迈封边机kal310的修边单元与刮刀单元之间,安装如图1所示的自动喷涂装置;

75.s2、将板材防水剂添加至如图1所示的自动喷涂装置中的储料罐

⑧

中,在储料罐

⑧

的压力为0.5mpa将板材防水剂抽出至喷头

②

中喷涂;

76.s3、调整喷头

②

距离板材

③

的高度、相对位置及雾化效果,使板材防水剂喷涂在板材边缘的宽度≤5mm;

77.s4、将板材

③

在封边机加工过程中以25m/min的速度匀速通过喷嘴,雾化的防水剂喷涂在板材边缘,通过溶剂挥发降温使纳米二氧化硅结晶固化,填充封边处针孔、缝隙,在板材是在形成了防水隔离层(厚度约为100μm)。

78.实施例3

79.本实施例为一种板材防水剂及防水工艺。

80.本实施例的板材防水剂,由以下重量份数的制备原料组成:

81.纳米二氧化硅(cas号:112945-52-5,粒径为0.2μm~0.3μm)5份、聚二甲基硅氧烷(cas号:70131-67-8)20份、溶剂油(cas号:64742-94-5)75份。

82.本实施例的板材防水工艺,包括以下步骤:

83.s1、在豪迈封边机kal310的刮刀单元与抛光单元之间,安装如图1所示的自动喷涂装置;

84.s2、将板材防水剂添加至如图1所示的自动喷涂装置中的储料罐

⑧

中,在储料罐

⑧

的压力为0.5mpa将板材防水剂抽出至喷头

②

中喷涂;

85.s3、调整喷头

②

距离板材

③

的高度、相对位置及雾化效果,使板材防水剂喷涂在板材边缘的宽度≤5mm;

86.s4、将板材

③

在封边机加工过程中以25m/min的速度匀速通过喷嘴,雾化的防水剂喷涂在板材边缘,通过溶剂挥发降温使纳米二氧化硅结晶固化,填充封边处针孔、缝隙,在板材是在形成了防水隔离层(厚度约为100μm)。

87.对比例

88.本对比例为不经过防水处理的板材。

89.本发明实施例1~3制得的防水板材和对比例的板材的性能测试方法如下:

90.①

将封边板材按照《gbt 17657-2013人造板及饰面人造板理化性能试验方法》中4.4的规定进行检测;

91.②

内部水槽泡水测试:

92.用记号笔在板材其中一条边等分标记3个点,用千分尺测量并记录泡水前每个点的厚度尺寸。

93.将样板放入如图2所示的防潮发胀性能测试槽,进行浸水测试,放置时注意相邻测试板材不接触,且板材距离水槽底部15mm以上,以防止影响测试结果。

94.每隔2h取出观察情况,用千分尺测量并记录样板每个标记点的厚度变化,持续观察8h或直至试验材料均出现至少一个标记点胀边厚度超过0.3mm为止(每件板胀边厚度取3个点中最大值,大于0.3mm则记录为不合格)。

95.制定封边后板材发胀内部标准要求:泡水8h边部发胀厚度≤0.3mm。

96.在测试过程中,实施例1、实施例2和实施例3及对比例中,制作的样板数量为各20件,计算合格率;合格率的计算方法为未发胀板件数量/总样板数。

97.本发明实施例1~3制得的防水板材和对比例的板材的性能测试结果见表1。

98.表1本发明实施例1~3制得的防水板材和对比例的板材的性能测试结果

99.组别8h泡水合格率(内部测试方法)对比例0%实施例165%实施例285%实施例390%

100.由表1中测试结果表明,采用本发明实施例1~3防水工艺处理后的封边板材防水性能显著提升,有效降低了封边板材在后续使用中水汽进入内部导致的板材厚度发胀问

题。

101.综上所述,本发明通过在板材边缘喷涂防水剂,填充了边部针孔,减少了相关技术中封边工艺加工板材形成的边部针孔,形成了密闭效果,隔绝了空气水分通过针孔进行板材内部的通道。本发明的制备方法,通过采用喷涂的方式,将防水剂均匀喷涂于板材的边缘,利用防水剂中的有效成分,通过成膜或结晶的方式填充了板材封边部位的针孔。本发明通过增加了喷涂防水剂工艺,减少了封边板材发胀,将板材泡水性能由2h提升至6h;本发明还提出了板材封边后发胀的测试方式以及标准要求,补充了板式家具行业关于此方面的标准要求及测试方法的空白。经过本发明的防水工艺处理的封边板材,板材表面无残留,不会在板材包面造成印痕或肉眼可见的白色粉末状结晶。

102.上面结合说明书及附图内容对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。