1.本实用新型属于印刷电路板技术领域,特别是涉及一种多层不对称型导电布胶。

背景技术:

2.电子及通讯产品的发展趋势要求fpc组件朝轻薄短小及高集成化发展,对电子产品中电路组件接地可靠度提出了新要求,目前使用较普遍的导电胶产品会出现当fpc中开孔设计较小时,导通阻值较大,且经过smt制程后阻值增大的现象,同时因fpc需经过多制程后贴合导电胶及其补强结构,目前市场上流通的导电胶产品存在与fpc材料结合力较强则与钢片结合力不足或者与钢片结合力较强则与fpc材料结合力不足的问题,很难兼顾与两者结合力都强的要求,在下游实际操作中会出现钢片易脱落或者钢片与导电胶一起从fpc上脱落的风险,致使整个fpc板报废。

3.另外,目前市场中fpc制程中对接地孔径的要求越来越小,下游冲孔工艺技术要求越来越高,但因胶本身的溢胶流动性等原因,导电胶材料对极小孔径的导通效果都不尽理想,急需一款新材料提高极小孔径的接地效果及稳定性。目前也有一些新技术及专利提及使用大颗粒金属粉刺穿效应来解决此问题甚至避免开孔设计,但在实践中发现此种材料成本较高,很难大范围推广,只能适用于一些高端产品,另外生产工艺中因导电颗粒粒径较大成品要求较薄,实际生产制程工艺及良率难以保证。

4.再者,目前市场及导电胶行业中推广的导电胶产品一般只适用fpc厂的传压及一般快压工艺,但因fpc板目前对尺安及外观要求越来越严格,一般快压会影响fpc板外观,传压又对fpc板尺寸安定性影响较大,目前各fpc厂推广真空快压,可通过真空气囊的缓冲作用减少在压合过程中对外观及尺安的影响,但真空快压受压力限制,导致导电胶产品在使用此压合方式时出现导通性不稳或者不足的问题。

技术实现要素:

5.本实用新型主要解决的技术问题是提供一种多层不对称型导电布胶,本实用新型的导电布胶与钢片等贴合后组成加强部件,再贴合至fpc上开孔位置时,通过上下层不同向型导电胶粘剂层相结合及其中不同形状、不同粒径大小金属粒子的结合效应可达到在fpc中接地孔径很小的情况下获得优异的导通效果,同时也可屏蔽外来信号的干扰;且,与钢片等贴合后组成加强部件也可有效防止安装部位出现变形,同时因钢片挺性较好利于fpc零部件安装搬运等操作;再者,本实用新型通过同向型与异向型的结合及不对称型结构设计,可在传压、一般快压及真空快压条件下都获得较好的小孔径导通效果,有效解决真空快压小孔径导通性不稳或者不足的问题。

6.为解决上述技术问题,本实用新型采用的一个技术方案是:一种多层不对称型导电布胶,包括上导电粘着剂层、导电布层和下导电粘着剂层,所述导电布层形成于所述上导电粘着剂层与所述下导电粘着剂层之间;

7.所述上导电粘着剂层为异向型导电胶层;

8.所述下导电粘着剂层为同向型导电胶层;

9.所述上导电粘着剂层为包括金属导电粒子的粘着剂层,所述下导电粘着剂层为包括金属导电粒子的粘着剂层;

10.所述导电布层具有允许所述上导电粘着层和所述下导电粘着层中最小的金属导电粒子通过的微孔。

11.本实用新型为解决其技术问题所采用的进一步技术方案是:

12.进一步地说,所述上导电粘着剂层中金属导电粒子的粒径大于所述下导电粘着剂层中金属导电粒子的粒径。

13.进一步地说,所述上导电粘着剂层中的金属导电粒子的粒径为25-55μm;

14.所述下导电粘着剂层中的金属导电粒子的粒径为10-15μm。

15.进一步地说,所述上导电粘着剂层的厚度大于所述下导电粘着剂层的厚度。

16.进一步地说,所述上导电粘着剂层的厚度为35-50μm,所述下导电粘着剂层的厚度为10-25μm。

17.进一步地说,所述导电布层的厚度为5-15um;

18.所述导电布层的上下两面或其中之一面为金属镀层。

19.进一步地说,所述导电布层表面的金属镀层为镀铜镍层、镀铜钴层、镀铜锡层、镀铜银层、镀铜铁镍层、镀铜金层、镀铜金层或镀铜层。

20.进一步地说,所述导电布层为纤维布,所述纤维布为网格布、平织布或无纺布,所述纤维布的微孔的尺寸允许所述上导电粘着层和所述下导电粘着层中最小的金属导电粒子通过。

21.进一步地说,所述下导电粘着剂层的下方和所述上导电粘着剂层的上方分别覆盖有离型膜层或低粘着载体膜层,所述离型膜层为pet氟塑离型膜层、pet 含硅油离型膜层、pet亚光离型膜层、pe离型膜层或pe淋膜纸层;所述离型膜层为双面离型膜层或单面离型膜层。

22.进一步地说,所述离型膜层或低粘着载体膜层的厚度为25-100μm。

23.本实用新型的有益效果至少具有以下几点:

24.1、本实用新型带金属导电粒子的粘着剂层经fpc高温压合制程,上导电粘着剂层中大颗粒金属导电粒子通过导电布层的空隙与下层中金属导电粒子接触,下层金属导电粒子与接地孔接触可达到在接地孔很小的情况下具有良好的导通性能;同时因下导电粘着剂层中金属导电粒子的粒径较小,经压合后不会造成fpc面板表面其他材料层被破坏或有颗粒点凸出,对fpc板材起到保护作用;

25.2、本实用新型上导电粘着剂层的厚度为35-50um,下导电粘着剂层的厚度为10-25um,上下导电粘着剂层与导电布层的总厚度在45-60um为佳,实际生产中,形成产品厚度在上下粘着剂渗入导电布层后,实际只相当于上下导电粘着剂层厚度之和(因载体导电布层有网状或纤维状结构,当上下导电粘着剂层涂布之后,粘着剂会渗入导电布孔洞中,产品实际总厚度会小于导电布与上下导电粘着剂层厚度之和),且压合后厚度会进一步减少,例如成品导电布胶厚度为60um,压合后厚度只有42-45um左右;

26.3、本实用新型通过同向型与异向型导电胶的结合及不对称型结构设计,可在下游fpc制程中无论传压、一般快压,还是真空快压条件下都获得较好的小孔径导通效果,有效

解决真空快压小孔径导通性不稳或者不足的问题;

27.4、本实用新型导电布胶在使用时,因载体导电布层较薄,柔韧性能好,导电布胶与钢片结合后经下游压合制程后,一方面,其中金属导电粒子会通过导电布中的孔洞实现上下导电颗粒及粘着剂的接通,因下层金属导电粒子比例较高,金属粉与fpc面接触几率大大增加,可有效解决在fpc制程中遇到极小孔径导通性及稳定性不足的缺陷;一方面可通过上下层厚度及生产工艺参数的调节,使该胶上下层分别与钢片和fpc结合,经fpc压合熟化工艺后测试peel时破坏界面在中间导电布层,不会出现单纯导电胶胶层与fpc或者钢片结合力不足而致使fpc加强零部件在搬运,移动或者运输过程中脱落的状况;

28.5、本实用新型导电布层以纤维布为基材,具有良好的柔韧性与耐磨性质地较软,在剥离时不会有顿点,整体连续性破坏,中间导电层的设计极大的提高了现行市面导电胶在fpc制程工艺中存在的peel不足,贴合不同fpc易脱落的问题;

29.6、本实用新型导电布层因其纤维状或网状结构有利于上下层通过其中的孔洞实现上下导电粘着剂层及金属粉的接通,同时因其良好的透气性,在fpc下游制程中经过smt不会出现爆板现象,可有效解决现在市场流通的导电胶遇到的smt后爆板问题。

附图说明

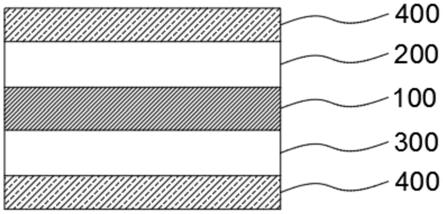

30.图1是本实用新型的整体结构示意图;

31.附图中各部分标记如下:

32.上导电粘着剂层100、导电布层200、下导电粘着剂层300和离型膜层或低粘着载体膜层400。

具体实施方式

33.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

34.实施例:一种多层不对称型导电布胶,如图1所示,包括上导电粘着剂层100、导电布层200和下导电粘着剂层300,所述导电布层形成于所述上导电粘着剂层与所述下导电粘着剂层之间;

35.所述上导电粘着剂层为异向型导电胶层;

36.所述下导电粘着剂层为同向型导电胶层;

37.所述上导电粘着剂层和所述下导电粘着剂层皆包括金属导电粒子;

38.所述导电布层具有允许所述上导电粘着层和所述下导电粘着层中最小的金属导电粒子通过的微孔。

39.所述上导电粘着剂层中金属导电粒子的粒径大于所述下导电粘着剂层中金属导电粒子的粒径。

40.所述上导电粘着剂层中的金属导电粒子的粒径为25-55μm;导电粒子的粒径若进一步增大(d90>55um)会导致生产涂布过程中刮涂头问题,若导电粒子粒径d90进一步减小(d90<25um)会因导电粒子粒径较小上下层连接接触机率较小,导通阻值稳定性不佳。

41.所述下导电粘着剂层中的金属导电粒子的粒径为10-15μm。导电粒子粒径若进一

步增大(d90>15um)会导致生产过程中刮涂头问题,若导电粒子粒径 d90进一步减小(d90<10um)会因导电粒子粒径较小上下层连接接触机率较小,导通阻值稳定性不佳。

42.所述上导电粘着剂层的厚度大于所述下导电粘着剂层的厚度。

43.所述上导电粘着剂层的厚度为35-50μm,所述下导电粘着剂层的厚度为 10-25μm。

44.所述导电布层的厚度为5-15um;导电布层太厚会导致上下粘着剂层中的金属导电粒子无法接触,上下接触不良,太薄不利于生产,增加生产成本。

45.所述导电布层的上下两面或其中之一面为金属镀层。导电布层本身还经过电镀金属镀层处理,具有导电性,进一步保证了导通效果。

46.所述导电布层表面的金属镀层为镀铜镍层、镀铜钴层、镀铜锡层、镀铜银层、镀铜铁镍层、镀铜金层、镀铜金层或镀铜层。优选为镀铜镍层与镀铜银层。

47.所述导电布层为纤维布,所述纤维布为网格布、平织布或无纺布,所述纤维布的微孔的尺寸允许所述上导电粘着层和所述下导电粘着层中最小的金属导电粒子通过。导电布层因其纤维状或网状结构有利于将上导电粘着剂层中的大颗粒导电金属粒子与下导电粘着剂层中的小颗粒导电金属粒子通过其中的孔洞实现上下层的接通,同时因其良好的透气性,在fpc下游制程中经过smt不会出现爆板现象,耐焊锡性佳;导电布层以超薄纤维布为基材,具有良好的柔韧性与耐磨性,可以提高产品信赖度与屏蔽性能,质地较软,在剥离时不会有顿点,整体连续性破坏。中间导电层的设计极大的解决了现行市面导电胶在fpc 制程工艺中存在的peel不足,贴合不同fpc易脱落的问题。

48.所述下导电粘着剂层的下方和所述上导电粘着剂层的上方分别覆盖有离型膜层或低粘着载体膜层400,所述离型膜层为pet氟塑离型膜层、pet含硅油离型膜层、pet亚光离型膜层、pe离型膜层或pe淋膜纸层;所述离型膜层为双面离型膜层或单面离型膜层。优选双面离型膜层。

49.所述离型膜层或低粘着载体膜层的厚度为25-100μm。

50.所述离形膜(纸)颜色为纯白色、乳白色或透明色,优先选用纯白色或乳白色,其中以白色双面pet离形膜为佳。数控自动化设备雕刻线路时,红外线感应,白色无反射光问题,可以快速精准定位,加工作业,且人工手工作业时,白色有识别作用,防止人为漏撕等。

51.若选用离型纸,要求离型纸与产品胶粘着层贴合较好且易剥离,在运输搬运过程中不会产生脱落现象即可。

52.所述下导电粘着剂层中金属导电粒子的含量高于所述上导电粘着剂层中金属导电粒子的含量。

53.所述上导电粘着剂层为胶黏剂树脂和所述金属导电粒子的热固性胶层,所述上导电粘着剂层中金属导电粒子的重量比为20%-55%。优先选择重量比为 35-50%,太多会导致粉体过多,产生浪费,太少导通效果不佳。

54.所述下导电粘着剂层为胶黏剂树脂和所述金属导电粒子的热固性胶层,所述下导电粘着剂层中金属导电粒子的重量比为45%-75%。优先选择重量比为 55%-70%,与上层导电颗粒种类、大小及形状都有所不同,增强导通效果。

55.所述上导电粘着剂层的金属导电粒子的形状为树枝状金属粉、针状金属粉、片状金属粉、球状金属粉中的至少一种;

56.所述下导电粘着剂层的金属导电粒子的形状为树枝状金属粉、针状金属粉、片状

金属粉、球状金属粉中的至少两种。

57.所述上导电粘着剂层的金属导电粒子为树枝状金属粉;优选的是树枝状,保证金属粉在垂直方向上导通。

58.所述下导电粘着剂层的金属导电粒子为片状金属粉和树枝状金属粉,所述片状金属粉和所述树枝状金属粉的(金属粉加入量重量实际计算中以胶水主剂固有含量及相应比例计算),混合比例为1:2-1:4。优选的是片状和树枝状,保证金属粉在垂直方向上导通性良好。

59.所述金属导电粒子为金、银、铜、镍、镀银铜、镀银镍、镀金铜、镀金镍和合金中的至少一种或石墨等导电化合物及其混合物中的至少一种。

60.所述上导电粘着剂层的金属导电粒子为镍或镀银镍。

61.所述下导电粘着剂层的金属导电粒子为镀银铜或镀金铜。

62.所述胶粘剂树脂选自环氧树脂、丙烯酸系树脂、胺基甲酸酯系树脂、硅橡胶系树脂、聚对环二甲苯系树脂、双马来酰亚胺系树脂、酚树脂、三聚氰胺树脂和聚酰亚胺树脂中的至少一种。以丙烯酸系树脂为佳。上下导电层胶粘剂选同一种胶粘剂,避免因胶系不同造成不兼容问题。

63.对剥离上下面离型膜后的导电布胶进行导通性分析测试,测试方法为:用高桥测试仪进行导通性分析测试,在粘着剂上下两面分别护贝镀镍钢片与开小导通孔的fpc后,分别经一般快压及真空快压压合固化后测试导通性阻值数。将对本实用新型所作测试作为实施例,以同样方法测试一般产品的导电性能作为比较例,将测得的导通性结果纪录于表1中。

64.同样对剥离上下面离型膜后的导电布胶进行剥离力分析测试,测试方法为:用万能拉力机进行剥离力分析测试,在粘着剂层上下两面分别护贝镀镍钢片与简单fpc后,压合固化取出测试peel值。将对本实用新型所作测试作为实施例,以同样方法测试一般产品的剥离力作为比较例,将测得的导通性结果纪录于表 1。

65.表1

66.[0067][0068]

由上表可知,本实用新型的不对称型导电布胶相较于一般产品,在fpc中开小孔条件下确实具有良好的导电效果、稳定性及良好的接着强度。一般导电胶产品在小孔径条件下,其导通性明显较差或不导通。

[0069]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。