一种二次固化uv压敏胶及其与防爆膜的制备方法

技术领域

1.本发明涉及一种uv压敏胶及其防爆膜的制备方法,特别是指一种二次固化uv压敏胶及其与防爆膜的制备方法。

背景技术:

2.随着人们安全意识的逐步提高,在各种玻璃表面贴上防爆膜成为人们消费需求的一个基本选项。为了防止外部入侵或受到强烈的物体冲击,玻璃破碎后对人体造成严重伤害,各种功能防爆膜的开发应运而生,贴在玻璃表面的防爆膜不仅可以降低玻璃破碎的风险,而且可以减少玻璃破碎时引起的各种伤害。除此之外,人们通过在uv硬化层和压敏胶层中加入紫外线吸收剂和红外线隔热剂,赋予防爆膜新的功能,具有隔断太阳光中有害紫外线、防止内部饰品褪色或变色、减少与外部的热传导等性能,不仅具有一定隔热效果,还具有节能效果。防爆膜在各种玻璃制品表面贴膜过程中,由于多种原因,比如灰尘、异物和气泡等,在玻璃表面形成一些缺陷,影响美观,需要将防爆膜撕掉重新贴膜,由于压敏胶内聚强度小于界面粘接强度,撕膜过程中极容易在玻璃表面形成残胶,在使用过程中也容易因为老化原因导致内聚强度下降而出现残胶和气泡,给清理残胶带来较大困难。

3.专利cn104417000a公开了一种汽车防爆膜及其制备方法,所述汽车防爆膜包括pet载体层,pet载体层的正面具有由硬化耐磨涂料涂布形成的硬化耐磨层,pet载体层的背面为由防热光线改变涂料涂布形成的防热光线改变层,硬化耐磨层和防热光线改变层的外表面均复合有保护膜层。该防爆膜可用于汽车车窗贴膜、玻璃户外贴膜,具有透明度高、耐候性好,防紫外线、隔热效果好,可依据外部光源调整内部光线,表面硬度高等优点。但是该防爆膜的剥离强度偏低,抵抗外界冲击力性能一般,导致玻璃破碎时的安全性有待提高。

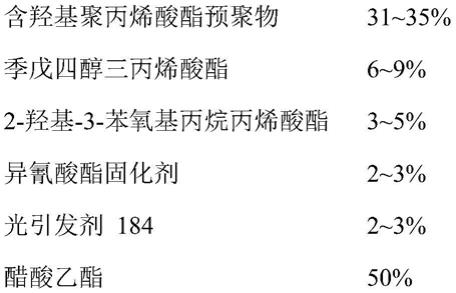

4.专利cn106243685a公开了一种阻燃防爆膜及其制备方法,本发明公开一种阻燃防爆膜,由以下重量份数配比的原料制成:聚氨酯80-120份、纳米铝10-12份、丙烯酸酯胶粘剂8-10份、多异氰酸酯7-8份、纳米二氧化钛2-4份、苯乙烯5-10份、丁二烯2-4份、烷基锂3-5份、聚硅氧烷7-9份、三氧化二锑10-14份、玻璃纤维5-8份、己二酸二辛酯4-7份、吡啶2-3份、聚氯乙烯树脂12-14份、脲醛树脂10-15份、对苯二胺6-8份、二苯胺3-5份、邻苯二甲酸二异癸酯7-10份和氨乙基呱嗪11-14份,本发明的阻燃防爆膜具有阻燃效果,耐磨效果好,具有防爆功能。该防爆膜主要解决阻燃问题,对防爆膜的剥离强度和耐老化性能没有明确,应用范围有限。

技术实现要素:

5.针对上述现有技术存在的问题,本发明的目的之一在于提供一种二次固化uv压敏胶,二次固化uv压敏胶经热固化后赋予压敏胶较高的初粘力,uv光辐照固化同步完成uv硬化液和uv压敏胶的自由基聚合反应,赋予压敏胶较高的内聚强度,降低防爆膜在被保护材料表面残胶的风险。

6.为实现上述目的,本发明采用如下的技术方案:二次固化uv压敏胶,由以下质量百

分含量的材料组成:

[0007][0008]

所述二次固化uv压敏胶,其主要由以下步骤完成uv压敏胶的交联固化:第一次是由异氰酸酯固化剂将含羟基聚丙烯酸酯预聚物与季戊四醇三丙烯酸酯和2-羟基-3-苯氧基丙烷丙烯酸酯进行热固化交联反应,形成一种互穿网络结构;第二次是在uv光辐照下,由光引发剂184引发季戊四醇三丙烯酸酯和2-羟基-3-苯氧基丙烷丙烯酸酯进行自由基聚合,完成光固化交联反应。

[0009]

作为优选的技术方案,本发明所述含羟基聚丙烯酸酯预聚物由以下重量份的原料制备获得:丙烯酸正丁酯20~23份,丙烯酸四氢呋喃酯10-13份,丙烯酸羟乙酯8~10份,丙烯酸3~4份,过氧化苯甲酰3~4份,醋酸乙酯50份。

[0010]

作为优选的技术方案,本发明所述二次固化uv压敏胶固含量22

±

1%,在23

±

1℃相对湿度55

±

5%环境条件下,涂胶厚度15

±

1μm,对50μmpet薄膜180

°

剥离强度≥1200g/25mm;透光率≥90%,雾度≤1.5%;在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时无残胶无气泡。

[0011]

本发明的目的之二是提供一种二次固化uv压敏胶的制备方法,包括以下步骤:

[0012]

1)含羟基聚丙烯酸酯预聚物合成:按照上面所述二次固化uv压敏胶的原料配方分别称取丙烯酸正丁酯、丙烯酸四氢呋喃酯、丙烯酸羟乙酯、丙烯酸、过氧化苯甲酰,加入四口烧瓶中,用50份醋酸乙酯混合均匀,采用自由基聚合工艺进行无规共聚,即制得含羟基聚丙烯酸酯预聚物;

[0013]

2)二次固化uv压敏胶制备:按照上面所述二次固化uv压敏胶的原料配方分别称取含羟基聚丙烯酸酯预聚物、季戊四醇三丙烯酸酯、2-羟基-3-苯氧基丙烷丙烯酸酯、异氰酸酯固化剂、光引发剂184、醋酸乙酯,在遮光环境下利用黑色容器盛装后分散搅拌均匀,即制得一种二次固化uv压敏胶。

[0014]

作为优选的技术方案,自由基聚合工艺具体包括将单体混合液转移到恒压滴液漏斗中,在80

±

5℃恒温水浴锅上分别安装1000ml四口烧瓶、搅拌桨、球形冷凝管、温度计和恒压滴液漏斗,将占质量比15%的单体混合液滴入四口烧瓶中,搅拌反应10~15分钟后观察反应物温度上升至90℃以上,粘度有所增长时开始滴加恒压漏斗中单体混合液,控制滴加速度,并将反应温度稳定在80

±

5℃,滴加完毕后继续回流反应1.5~2.5小时,停止加热反应,降温,制得一种含羟基聚丙烯酸酯预聚物。

[0015]

本发明的目的之三是提供一种防爆膜的制备方法,先按照上面所述二次固化uv压敏胶的原料配方中组分的质量百分比例制备二次固化uv压敏胶,用逗号辊涂布方式将uv压

敏胶涂布在一种50μmpet膜表面,经涂布机烘箱干燥后,收卷时与pet离型膜复合;然后,在含压敏胶pet膜的另外一个表面用微凹辊涂布方式将uv硬化液涂布在pet膜表面,经涂布机烘箱干燥后,用uv光辐照固化,收卷,常温熟化7天,即制备一种防爆膜。

[0016]

进一步的,本发明的一种防爆膜的制备方法,包括以下步骤:

[0017]

1)二次固化uv压敏胶涂布液的制备:将二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液;

[0018]

2)涂布uv压敏胶层:将50μm pet膜安装在涂布机的放卷架上,引膜,调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合;

[0019]

3)涂布uv硬化层:将uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0020]

采用了上述技术方案后,本发明的效果是:

[0021]

1)本发明将丙烯酸正丁酯、丙烯酸四氢呋喃酯、丙烯酸羟乙酯、丙烯酸、过氧化苯甲酰,采用自由基聚合工艺进行无规共聚,制备获得的一种含羟基聚丙烯酸酯预聚物,这种内聚强度较低的大分子树脂具有较好的初粘性和对多种材料表面良好的润湿性能。大分子链上含有活性-oh基团,有利于与其它活性基团进行化学反应。

[0022]

2)本发明选用异氰酸酯固化剂将含有活性-oh基团的聚丙烯酸酯预聚物与季戊四醇三丙烯酸酯和2-羟基-3-苯氧基丙烷丙烯酸酯进行热固化交联反应,形成一种互穿网络结构。将这种结构的压敏胶应用于防爆膜生产,利用uv光辐照固化时,同步完成uv硬化层和uv压敏胶的固化交联,既可以提高uv硬化液的表面硬度,同时又可以提高压敏胶的内聚强度和剥离强度。

[0023]

3)采用合适的固化剂和光固化单体加入比例,可以有效调节uv压敏胶的剥离强度,通过二次固化交联反应,将两种大分子树脂交联在一起,交联密度的提高降低了压敏胶在被保护材料表面形成残胶的风险。

具体实施方式

[0024]

下面通过具体实施例对本发明作进一步的详细描述。

[0025]

本发明的一种二次固化uv压敏胶,按照质量百分比计,包含如下组分:

[0026][0027]

所述二次固化uv压敏胶,其主要由以下步骤完成uv压敏胶的交联固化:第一次是由异氰酸酯固化剂将含羟基聚丙烯酸酯预聚物与季戊四醇三丙烯酸酯和2-羟基-3-苯氧基丙烷丙烯酸酯进行热固化交联反应,形成一种互穿网络结构;第二次是在uv光辐照下,由光引发剂184引发季戊四醇三丙烯酸酯和2-羟基-3-苯氧基丙烷丙烯酸酯进行自由基聚合,完成光固化交联反应。

[0028]

所述含羟基聚丙烯酸酯预聚物由以下重量份的原料制备获得:丙烯酸正丁酯20~23份,丙烯酸四氢呋喃酯10~13份,丙烯酸羟乙酯8~10份,丙烯酸3~4份,过氧化苯甲酰3~4份,醋酸乙酯50份。

[0029]

所述二次固化uv压敏胶固含量22

±

1%,在23

±

1℃相对湿度55

±

5%环境条件下,涂胶厚度15

±

1μm,对50μmpet薄膜180

°

剥离强度≥1200g/25mm;透光率≥90%,雾度≤1.5%;在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时无残胶无气泡。

[0030]

本发明的一种二次固化uv压敏胶的制备方法,包括以下步骤:

[0031]

1)含羟基聚丙烯酸酯预聚物合成:按照二次固化uv压敏胶的原料配方分别称取丙烯酸正丁酯、丙烯酸四氢呋喃酯、丙烯酸羟乙酯、丙烯酸、过氧化苯甲酰,加入四口烧瓶中,用50份醋酸乙酯混合均匀,采用自由基聚合工艺进行无规共聚,即制得含羟基聚丙烯酸酯预聚物;

[0032]

2)二次固化uv压敏胶制备:按照二次固化uv压敏胶的原料配方分别称取含羟基聚丙烯酸酯预聚物、季戊四醇三丙烯酸酯、2-羟基-3-苯氧基丙烷丙烯酸酯、异氰酸酯固化剂、光引发剂184、醋酸乙酯,在遮光环境下利用黑色容器盛装后分散搅拌均匀,即制得一种二次固化uv压敏胶。

[0033]

自由基聚合工艺具体包括将单体混合液转移到恒压滴液漏斗中,在80

±

5℃恒温水浴锅上分别安装1000ml四口烧瓶、搅拌桨、球形冷凝管、温度计和恒压滴液漏斗,将占质量比15%的单体混合液滴入四口烧瓶中,搅拌反应10~15分钟后观察反应物温度上升至90℃以上,粘度有所增长时开始滴加恒压漏斗中单体混合液,控制滴加速度,并将反应温度稳定在80

±

5℃,滴加完毕后继续回流反应1.5~2.5小时,停止加热反应,降温,制得一种含羟基聚丙烯酸酯预聚物。

[0034]

本发明的一种防爆膜的制备方法,先按照原料组分的质量份比例制备二次固化uv压敏胶,用逗号辊涂布方式将uv压敏胶涂布在50μm pet膜表面,经涂布机烘箱干燥后,收卷时与pet离型膜复合;然后,在含压敏胶pet膜的另外一个表面用微凹辊涂布方式将uv硬化

液涂布在pet膜表面,经涂布机烘箱干燥后,用uv光辐照固化,收卷,常温熟化7天,即制备一种防爆膜。

[0035]

具体地,一种防爆膜的制备方法,包括以下步骤:

[0036]

1)二次固化uv压敏胶涂布液的制备:将二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液;

[0037]

2)涂布uv压敏胶层:将50μm pet膜安装在涂布机的放卷架上,引膜,调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合;

[0038]

3)涂布uv硬化层:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0039]

本发明通过如下具体实施例和对比例来测试uv压敏胶制备防爆膜的初粘力、常温熟化后的180

°

剥离强度、耐高温高湿老化性能和耐高温性能。

[0040]

实施例1

[0041]

1)制备含羟基聚丙烯酸酯预聚物:

[0042]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0043]

丙烯酸正丁酯22份,

[0044]

丙烯酸四氢呋喃酯13份,

[0045]

丙烯酸羟乙酯8份,

[0046]

丙烯酸4份,

[0047]

过氧化苯甲酰3份,

[0048]

醋酸乙酯50份

[0049]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时。

[0050]

2)制备二次固化uv压敏胶:

[0051]

二次固化的uv压敏胶由以下质量百分含量的材料组成:

[0052]

[0053]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化的uv压敏胶。

[0054]

3)制备一种防爆膜:

[0055]

第一步:将二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0056]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0057]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0058]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0059]

实施例2

[0060]

1)制备含羟基聚丙烯酸酯预聚物:

[0061]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0062]

丙烯酸正丁酯23份,

[0063]

丙烯酸四氢呋喃酯10份,

[0064]

丙烯酸羟乙酯10份

[0065]

丙烯酸3份

[0066]

过氧化苯甲酰4份

[0067]

醋酸乙酯50份

[0068]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时。

[0069]

2)制备二次固化uv压敏胶:

[0070]

二次固化的uv压敏胶由以下质量百分含量的材料组成:

[0071]

[0072][0073]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化的uv压敏胶。

[0074]

3)制备一种防爆膜:

[0075]

第一步:将二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0076]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0077]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0078]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0079]

实施例3

[0080]

1)制备含羟基聚丙烯酸酯预聚物:

[0081]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0082]

丙烯酸正丁酯20份

[0083]

丙烯酸四氢呋喃酯13份,

[0084]

丙烯酸羟乙酯10份

[0085]

丙烯酸4份

[0086]

过氧化苯甲酰3份

[0087]

醋酸乙酯50份

[0088]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时。

[0089]

2)制备二次固化的uv压敏胶:

[0090]

二次固化uv压敏胶由以下质量百分含量的材料组成:

[0091][0092]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化的uv压敏胶。

[0093]

3)制备一种防爆膜:

[0094]

第一步:将二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0095]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0096]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0097]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0098]

实施例4

[0099]

1)制备含羟基聚丙烯酸酯预聚物:

[0100]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0101]

丙烯酸正丁酯21份

[0102]

丙烯酸四氢呋喃酯13份

[0103]

丙烯酸羟乙酯8份

[0104]

丙烯酸4份

[0105]

过氧化苯甲酰4份

[0106]

醋酸乙酯50份

[0107]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时。

[0108]

2)制备二次固化uv压敏胶:

[0109]

二次固化uv压敏胶由以下质量百分含量的材料组成:

[0110][0111]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化的uv压敏胶。

[0112]

3)制备一种防爆膜:

[0113]

第一步:将二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0114]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0115]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0116]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0117]

实施例5

[0118]

1)制备含羟基聚丙烯酸酯预聚物:

[0119]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0120]

丙烯酸正丁酯22份

[0121]

丙烯酸四氢呋喃酯12份

[0122]

丙烯酸羟乙酯9份

[0123]

丙烯酸3份

[0124]

过氧化苯甲酰4份

[0125]

醋酸乙酯50份

[0126]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时。

[0127]

2)制备二次固化的uv压敏胶:

[0128]

二次固化的uv压敏胶由以下质量百分含量的材料组成:

[0129][0130][0131]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化的uv压敏胶。

[0132]

3)制备一种防爆膜:

[0133]

第一步:将二次固化的uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0134]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0135]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0136]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0137]

对比例1

[0138]

1)制备含羟基聚丙烯酸酯预聚物:

[0139]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0140]

丙烯酸正丁酯22份

[0141]

丙烯酸四氢呋喃酯13份

[0142]

丙烯酸羟乙酯8份

[0143]

丙烯酸4份

[0144]

过氧化苯甲酰3份

[0145]

醋酸乙酯50份

[0146]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小

时;即可制得含羟基聚丙烯酸酯预聚物。

[0147]

2)制备聚丙烯酸酯压敏胶:

[0148]

聚丙烯酸酯压敏胶由以下质量百分含量的材料组成:

[0149]

含羟基聚丙烯酸酯预聚物

ꢀꢀꢀꢀꢀꢀ

35%

[0150]

异氰酸酯固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2%

[0151]

醋酸乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10%

[0152]

利用容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得一种聚丙烯酸酯压敏胶。

[0153]

3)制备一种防爆膜:

[0154]

第一步:将制备的聚丙烯酸酯压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0155]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0156]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0157]

测试用聚丙烯酸酯压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0158]

对比例2

[0159]

1)制备含羟基聚丙烯酸酯预聚物:

[0160]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0161]

丙烯酸正丁酯20份

[0162]

丙烯酸四氢呋喃酯13份

[0163]

丙烯酸羟乙酯10份

[0164]

丙烯酸4份

[0165]

过氧化苯甲酰3份

[0166]

醋酸乙酯50

[0167]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;即可制得含羟基聚丙烯酸酯预聚物。

[0168]

2)制备二次固化uv压敏胶:

[0169]

二次固化uv压敏胶由以下质量百分含量的材料组成:

[0170][0171]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化的uv压敏胶。

[0172]

3)制备一种防爆膜:

[0173]

第一步:将制备的二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0174]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0175]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0176]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0177]

对比例3

[0178]

1)制备含羟基聚丙烯酸酯预聚物:

[0179]

以如下质量份组分为原料,采用自由基聚合工艺制备获得含羟基聚丙烯酸酯预聚物:

[0180]

丙烯酸正丁酯20份

[0181]

丙烯酸四氢呋喃酯13份

[0182]

丙烯酸羟乙酯10份

[0183]

丙烯酸4份

[0184]

过氧化苯甲酰3份

[0185]

醋酸乙酯50份

[0186]

自由基聚合反应温度控制在80-85℃,恒压漏斗滴加时间1.5小时,回流反应2.5小时;即可制得含羟基聚丙烯酸酯预聚物。

[0187]

2)制备二次固化uv压敏胶:

[0188]

二次固化uv压敏胶由以下质量百分含量的材料组成:

[0189][0190][0191]

在遮光环境下利用黑色容器盛装后分散搅拌均匀,搅拌速度500rpm,搅拌时间10min,即制得二次固化uv压敏胶。

[0192]

3)制备一种防爆膜:

[0193]

第一步:将制备的二次固化uv压敏胶用醋酸乙酯稀释为固含量22

±

1%的涂布液。

[0194]

第二步:将市售50μmpet膜安装在涂布机的放卷架上,引膜,用0.07~0.1mm不锈钢塞尺调节逗号辊与pet膜之间缝隙在合适范围,将烘箱各区温度分别控制在:一区45~50℃、二区60~70℃、三区90~100℃、四区100~110℃、五区100~110℃、六区80~90℃,将稀释后的uv压敏胶涂布液涂布在pet膜的电晕层表面,经涂布机烘箱干燥,控制干胶厚度15

±

1μm,收卷时用经过离型剂处理的pet离型膜复合。

[0195]

第三步:将市售uv硬化液用醋酸乙酯稀释为固含量20%的涂布液,将烘箱各区温度分别控制在:一区40~45℃、二区55~60℃、三区70~80℃、四区85~90℃、五区85~95℃、六区80~85℃,将稀释后的uv硬化液涂布在第二步制备含压敏胶层的pet膜另外一个表面,经涂布机烘箱干燥,控制uv硬化层厚度2~3μm,用uv光辐照固化,紫外光能量控制在300~400mj/cm2,收卷,常温熟化7天,即制备一种防爆膜。

[0196]

测试用二次固化uv压敏胶制备防爆膜的初粘力,7天常温熟化后180

°

剥离强度、在温度70

±

2℃、相对湿度90%~95%的高温高湿条件下老化96h后,pet薄膜贴在钢化玻璃上剥离时有无残胶;在80

±

2℃油浴烘箱老化720h,pet薄膜贴在钢化玻璃上剥离时有无残胶和有无气泡。测试结果见表1。

[0197]

表1各实施例与对比例的初粘力、剥离强度和老化性能测试结果

[0198]

[0199][0200]

初粘力测试方法:采用东莞市科建检测仪器有限公司kj-6031系列环形初粘性试验机,拉伸速度300mm/min。

[0201]

180

°

剥离强度测试方法:采用东莞市科建检测仪器有限公司kj-1065系列电脑式材料拉力试验机,拉伸速度300mm/min。

[0202]

耐高温高湿老化性能测试方法:采用重庆四达检测仪器有限公司sdh701fa,温度设定70℃,湿度设定95%。

[0203]

耐高温性能测试方法:采用上海实验仪器厂有限公司du-288型电热油浴烘箱,油温设定85℃,箱内温度80℃。

[0204]

如表1所示,采用本发明方案制备的二次固化uv压敏胶制备防爆膜,从实施例1~5与对比例1~3相比,实施例的初粘力和180

°

剥离强度均大于对比例;耐高温高湿老化性能优于对比例1~3,均无残胶现象,而对比例1~3则出现残胶;耐高温性能,实施例1~5均无残胶无气泡,而对比例1发现有残胶有气泡现象,对比例2和对比例3出现有残胶无气泡现象。

[0205]

从表1结果可以看出,通过二次固化反应,提高了uv压敏胶的内聚强度,不仅提高了压敏胶的剥离强度,还避免了残胶和气泡现象发生,满足防爆膜的生产和使用性能要求。

[0206]

以上所述仅仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。