1.本发明涉及粘接剂和粘接方法。

背景技术:

2.氯丁二烯与其他单体的共聚物(以下有时也记为“氯丁二烯共聚物”)对各种种类的被粘物低压接时得到高粘接力,因此,可适用于有机溶剂系粘接剂等粘接剂用途。另外,为了应对从环境污染、对人体健康的考虑的观点出发的挥发性有机化学物质(voc)限制、有机溶剂限制,不使用有机溶剂的水系粘接剂的开发已有进展,提出了含有氯丁二烯共聚物胶乳的水系粘接剂。

3.例如,在专利文献1中提出了一种水系粘接剂,其含有氯丁二烯与α,β-不饱和羧酸与2,3-二氯-1,3-丁二烯的共聚物的胶乳。通过将α,β-不饱和羧酸共聚,从而使高温下的粘接力(耐热性)提高。但是,专利文献1中公开的水系粘接剂与以往的有机溶剂系粘接剂相比存在粘接力低的问题。

4.作为使含有氯丁二烯共聚物胶乳的水系粘接剂的粘接力提高的技术,提出了各种技术。例如,在专利文献2中提出了一种水系粘接剂,其使用了不含有机溶剂不溶成分的氯丁二烯共聚物的胶乳,在专利文献3中提出了一种水系粘接剂,其使用了含有规定量的有机溶剂不溶成分和规定分子量的有机溶剂可溶成分的氯丁二烯共聚物的胶乳。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利公开公报平成8年第218044号

8.专利文献2:日本专利公开公报平成9年第3423号

9.专利文献3:日本专利公报第5043423号

技术实现要素:

10.发明所要解决的课题

11.但是,近年来,对于粘接剂要求具有对聚丙烯、聚乙烯等聚烯烃的粘接力,但专利文献1~3中公开的水系粘接剂对聚烯烃的粘接力不充分。

12.本发明的课题在于解决如上所述的现有技术存在的问题,提供一种对聚烯烃表现出高粘接力的水系粘接剂和粘接方法。

13.用于解决课题的手段

14.为了解决上述课题,本发明的一个方式如以下的[1]~[10]所述。

[0015]

[1]一种粘接剂,其为包含含有氯丁二烯共聚物(a)的氯丁二烯共聚物胶乳、和金属氧化物(b)的粘接剂,其中,

[0016]

所述氯丁二烯共聚物(a)是含有氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)和2,3-二氯-1,3-丁二烯(a-3)的单体组的共聚物,

[0017]

在将所述氯丁二烯共聚物(a)的量设为100质量份的情况下,所述氯丁二烯共聚物

(a)具有来自所述氯丁二烯(a-1)的单元80.0质量份以上且99.4质量份以下、来自所述α,β-不饱和羧酸(a-2)的单元0.5质量份以上且10.0质量份以下、来自所述2,3-二氯-1,3-丁二烯(a-3)的单元0.1质量份以上且4.0质量份以下,

[0018]

另外,所述氯丁二烯共聚物(a)具有可溶于四氢呋喃的四氢呋喃可溶成分,所述四氢呋喃可溶成分的重均分子量为8万以上且14万以下,

[0019]

此外,在将相对于所述氯丁二烯共聚物(a)100质量份的所述金属氧化物(b)的量设为y质量份、将所述四氢呋喃可溶成分的重均分子量设为x的情况下,所述金属氧化物(b)的含量满足下式,

[0020]-1.2

×

x/100000+1.6《y《-4.2

×

x/100000+5.7。

[0021]

[2]根据[1]所述的粘接剂,其中,所述金属氧化物(b)为氧化锌。

[0022]

[3]根据[1]或[2]所述的粘接剂,其中,所述α,β-不饱和羧酸(a-2)为甲基丙烯酸。

[0023]

[4]根据[1]~[3]中任一项所述的粘接剂,其中,所述四氢呋喃可溶成分的重均分子量为9万以上且13.6万以下。

[0024]

[5]根据[1]~[4]中任一项所述的粘接剂,其中,所述氯丁二烯共聚物(a)具有不溶于四氢呋喃的凝胶,所述氯丁二烯共聚物(a)中的所述凝胶的含量为0.1质量%以上且小于15质量%。

[0025]

[6]根据[1]~[5]中任一项所述的粘接剂,其中,所述氯丁二烯共聚物胶乳含有乳化剂。

[0026]

[7]根据[6]所述的粘接剂,其中,所述乳化剂为部分皂化聚乙烯醇。

[0027]

[8]根据[1]~[7]中任一项所述的粘接剂,其形成膜状。

[0028]

[9]根据[1]~[8]中任一项所述的粘接剂,其用于由聚烯烃形成的被粘物的粘接。

[0029]

[10]一种粘接方法,其为使用[1]~[8]中任一项所述的粘接剂将两个被粘物粘接的粘接方法,其中,所述两个被粘物中的至少一者由聚烯烃形成。

[0030]

发明的效果

[0031]

根据本发明,可以提供一种对聚烯烃表现出高粘接力的粘接剂和粘接方法。

附图说明

[0032]

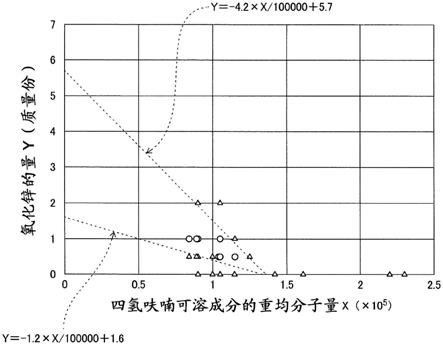

图1是示出金属氧化物(b)的量y与四氢呋喃可溶成分的重均分子量x的关系的一例的图表。

具体实施方式

[0033]

以下,对本发明的一个实施方式进行说明。需要说明的是,本实施方式示出本发明的一例,但本发明不受本实施方式限定。另外,可以对本实施方式进行各种变更或改良,进行了这样的变更或改良的方式也包含在本发明中。

[0034]

本发明的一个实施方式涉及的粘接剂为包含含有氯丁二烯共聚物(a)的氯丁二烯共聚物胶乳、和金属氧化物(b)的粘接剂。氯丁二烯共聚物(a)是含有氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)和2,3-二氯-1,3-丁二烯(a-3)的单体组的共聚物。

[0035]

而且,在将氯丁二烯共聚物(a)的量设为100质量份的情况下,氯丁二烯共聚物(a)具有来自氯丁二烯(a-1)的单元80.0质量份以上且99.4质量份以下、来自α,β-不饱和羧酸

(a-2)的单元0.5质量份以上且10.0质量份以下、来自2,3-二氯-1,3-丁二烯(a-3)的单元0.1质量份以上且4.0质量份以下。

[0036]

另外,氯丁二烯共聚物(a)具有可溶于四氢呋喃的四氢呋喃可溶成分,四氢呋喃可溶成分的重均分子量为8万以上且14万以下。需要说明的是,氯丁二烯共聚物(a)优选具有不溶于四氢呋喃的凝胶,氯丁二烯共聚物(a)中的凝胶的含量优选为0.1质量%以上且小于15质量%。

[0037]

此外,在将相对于氯丁二烯共聚物(a)100质量份的金属氧化物(b)的量设为y质量份、将四氢呋喃可溶成分的重均分子量设为x的情况下,本实施方式涉及的粘接剂中的金属氧化物(b)的含量满足下式,即-1.2

×

x/100000+1.6《y《-4.2

×

x/100000+5.7。

[0038]

这样的本实施方式涉及的粘接剂是不含有机溶剂的水系的粘接剂,对聚烯烃表现出高粘接力。由此,本实施方式涉及的粘接剂适合于由聚烯烃形成的被粘物的粘接。即,即使被粘接的两个被粘物中的至少一个被粘物由作为难以粘接的材质的聚烯烃制成,也表现出例如0.7kn/m以上的高粘接力,能够将两个被粘物粘接。但是,本实施方式涉及的粘接剂也能适用于由除聚烯烃以外的原材料形成的被粘物的粘接。被粘物的形态没有特别限定,本实施方式涉及的粘接剂能够用于发泡体、片、膜等的粘接。需要说明的是,本发明中的所谓粘接剂也包括粘着剂。

[0039]

以下,对本实施方式涉及的粘接剂和粘接方法进行更详细的说明。本实施方式涉及的粘接剂含有胶乳,该胶乳是含有氯丁二烯共聚物(a)的氯丁二烯共聚物胶乳。而且,氯丁二烯共聚物(a)是含有氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)和2,3-二氯-1,3-丁二烯(a-3)的单体组的共聚物。

[0040]

[1]关于氯丁二烯(a-1)

[0041]

作为氯丁二烯共聚物(a)的主要单体的氯丁二烯(a-1)是2-氯-1,3-丁二烯、也被称为cd的化合物。

[0042]

[2]关于α,β-不饱和羧酸(a-2)

[0043]

作为氯丁二烯共聚物(a)的一种单体的α,β-不饱和羧酸(a-2)是在分子内具有反应性双键的羧酸。α,β-不饱和羧酸(a-2)的种类没有特别限定,可以举出例如甲基丙烯酸、丙烯酸、衣康酸、2-乙基甲基丙烯酸、2-丁基丙烯酸等。其中,更优选甲基丙烯酸。α,β-不饱和羧酸(a-2)可以单独使用一种,也可以并用两种以上。

[0044]

[3]关于2,3-二氯-1,3-丁二烯(a-3)

[0045]

2,3-二氯-1,3-丁二烯(a-3)是氯丁二烯共聚物(a)的一种单体,与氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)等其他单体共聚而生成氯丁二烯共聚物(a)。

[0046]

[4]关于第4单体(a-4)

[0047]

氯丁二烯共聚物(a)可以为氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)和2,3-二氯-1,3-丁二烯(a-3)这三种单体的共聚物,也可以为将作为其他单体的第4单体(a-4)与氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)、2,3-二氯-1,3-丁二烯(a-3)一起共聚而成的共聚物。

[0048]

即,氯丁二烯共聚物(a)可以为由氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)、2,3-二氯-1,3-丁二烯(a-3)和第4单体(a-4)构成的单体组的共聚物。

[0049]

该第4单体(a-4)需要具有能够与氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)和2,3-二氯-1,3-丁二烯(a-3)共聚的反应性。

[0050]

关于第4单体(a-4)的种类,只要具有上述反应性就没有特别限定,可以举出例如1-氯-1,3-丁二烯、丁二烯、异戊二烯、苯乙烯、丙烯腈、丙烯酸酯、甲基丙烯酸酯等。第4单体(a-4)可以单独使用一种单体,也可以并用两种以上的单体。

[0051]

[5]关于氯丁二烯共聚物(a)

[0052]

氯丁二烯共聚物(a)是至少含有氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)和2,3-二氯-1,3-丁二烯(a-3)的单体组的共聚物,在构成氯丁二烯共聚物(a)的各单元中,具有来自氯丁二烯(a-1)的单元80.0质量份以上且99.4质量份以下、来自α,β-不饱和羧酸(a-2)的单元0.5质量份以上且10.0质量份以下、来自2,3-二氯-1,3-丁二烯(a-3)的单元0.1质量份以上且4.0质量份以下。需要说明的是,这些数值是将氯丁二烯共聚物(a)的量设为100质量份时的数值。

[0053]

来自氯丁二烯(a-1)的单元优选为85.0质量份以上且98.0质量份以下、更优选为88.0质量份以上且96.0质量份以下。来自α,β-不饱和羧酸(a-2)的单元优选为2.0质量份以上且8.0质量份以下、更优选为3.0质量份以上且7.5质量份以下。来自2,3-二氯-1,3-丁二烯(a-3)的单元优选为0.5质量份以上且10.0质量份以下、更优选为0.75质量份以上且5.0质量份以下。

[0054]

若来自α,β-不饱和羧酸(a-2)的单元为0.5质量份以上,则粘接剂的粘着力充分变高。另外,若来自α,β-不饱和羧酸(a-2)的单元为10.0质量份以下,则氯丁二烯共聚物胶乳中不易产生凝聚物,而且聚合后残留的α,β-不饱和羧酸(a-2)的量少。若聚合后残留的α,β-不饱和羧酸(a-2)的量少,则没有粘接剂的臭气,粘接剂的粘接力、粘着力充分变高。

[0055]

若来自2,3-二氯-1,3-丁二烯(a-3)的单元为0.1质量份以上,则粘接剂的粘着力充分变高。另外,若来自2,3-二氯-1,3-丁二烯(a-3)的单元为4.0质量份以下,则氯丁二烯共聚物(a)的结晶性变低,因此粘接剂的粘着力充分变高。

[0056]

在氯丁二烯共聚物(a)为由氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)、2,3-二氯-1,3-丁二烯(a-3)和第4单体(a-4)构成的单体组的共聚物的情况下,对第4单体(a-4)的含量没有特别限定,氯丁二烯共聚物(a)优选在构成氯丁二烯共聚物(a)的各单元中具有来自氯丁二烯(a-1)的单元80.0质量份以上且99.4质量份以下、来自α,β-不饱和羧酸(a-2)的单元0.5质量份以上且10.0质量份以下、来自2,3-二氯-1,3-丁二烯(a-3)的单元0.1质量份以上且4.0质量份以下、来自第4单体(a-4)的单元大于0.0质量份且为10.0质量份以下。若来自第4单体(a-4)的单元大于0.0质量份且为10.0质量份以下,则粘接剂的粘接力、粘着力容易变得更高。

[0057]

另外,在氯丁二烯共聚物(a)为由氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)、2,3-二氯-1,3-丁二烯(a-3)和第4单体(a-4)构成的单体组的共聚物的情况下,来自氯丁二烯(a-1)的单元更优选为85.0质量份以上且97.0质量份以下、进一步优选为94.0质量份以上且97.0质量份以下。

[0058]

同样,来自α,β-不饱和羧酸(a-2)的单元更优选为1.0质量份以上且5.0质量份以下、进一步优选为2.0质量份以上且4.0质量份以下。同样,来自2,3-二氯-1,3-丁二烯(a-3)的单元更优选为0.3质量份以上且3.0质量份以下、进一步优选为0.5质量份以上且2.0质量份以下。同样,来自第4单体(a-4)的单元更优选为0.1质量份以上且7.0质量份以下、进一步优选为0.5质量份以上且5.0质量份以下。

[0059]

需要说明的是,这些数值是将氯丁二烯共聚物(a)所具有的来自氯丁二烯(a-1)的单元、来自α,β-不饱和羧酸(a-2)的单元、来自2,3-二氯-1,3-丁二烯(a-3)的单元和来自第4单体(a-4)的单元的总量设为100质量份时的数值。

[0060]

另外,氯丁二烯共聚物(a)优选具有不溶于四氢呋喃的凝胶和可溶于四氢呋喃的四氢呋喃可溶成分。四氢呋喃可溶成分的重均分子量为8万以上且14万以下。而且,氯丁二烯共聚物(a)中的凝胶的含量优选为0.1质量%以上且小于15.0质量%。需要说明的是,本发明中的所谓凝胶是氯丁二烯共聚物(a)中的不溶于四氢呋喃的成分。

[0061]

氯丁二烯共聚物(a)中的凝胶的含量优选为0.3质量%以上且10.0质量%以下、更优选为0.5质量%以上且8.0质量%以下。四氢呋喃可溶成分的重均分子量优选为8.5万以上且13.6万以下、更优选为9.0万以上且13.6万以下、进一步优选为9.0万以上且11.0万以下。或者,四氢呋喃可溶成分的重均分子量可以小于10.0万。

[0062]

若氯丁二烯共聚物(a)中的凝胶的含量为0.1质量%以上,则粘接剂(例如,形成为膜状的粘接剂)的强度充分变高。另一方面,若氯丁二烯共聚物(a)中的凝胶的含量小于15质量%,则粘接剂的粘着力充分变高(例如为0.4kn/m以上)。

[0063]

若四氢呋喃可溶成分的重均分子量为8万以上,则粘接剂的粘接力充分变高。另一方面,若四氢呋喃可溶成分的重均分子量为14万以下,则粘接剂的粘着力充分变高。

[0064]

需要说明的是,四氢呋喃可溶成分的重均分子量(mw)是通过凝胶渗透色谱(以下记为“gpc”)测得的聚苯乙烯换算的重均分子量。在测定四氢呋喃可溶成分的重均分子量时,与氯丁二烯共聚物(a)中的凝胶的含量的测定方法同样地分离溶液相,将该溶液相用四氢呋喃稀释,将所得到的稀释液供至gpc测定。

[0065]

[6]关于氯丁二烯共聚物胶乳

[0066]

本发明的氯丁二烯共聚物胶乳是氯丁二烯共聚物(a)被乳化剂乳化、并以粒子形式分散于水中而得到的。本实施方式的氯丁二烯共聚物胶乳是氯丁二烯共聚物(a)的粒子通过乳化剂分散于水中而得到的,可以通过使氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)、2,3-二氯-1,3-丁二烯(a-3)、和根据期望的第4单体(a-4)在水介质中进行乳液自由基聚合而获得。

[0067]

本实施方式的氯丁二烯共聚物胶乳的ph在25℃下优选为4.5以上且8.5以下、更优选为5.0以上且8.5以下、进一步优选为6.0以上且8.0以下。若ph为上述范围内,则即使在形成被粘物的原材料为树脂或金属的情况下,也不易发生水解、生锈等被粘物的劣化。例如,不易发生聚氨酯的水解、铝的溶解。为了使氯丁二烯共聚物胶乳的ph为上述范围内,可以在氯丁二烯共聚物胶乳中添加ph调节剂。作为ph调节剂的优选例,可以举出酸、碱,更优选二乙醇胺、三乙醇胺等胺。

[0068]

本实施方式的氯丁二烯共聚物胶乳的固体成分浓度优选为35质量%以上且65质量%以下、更优选为37质量%以上且60质量%以下、进一步优选为40质量%以上且55质量%以下。若固体成分浓度为上述范围内,则能够实现氯丁二烯共聚物胶乳的干燥时间的削减、氯丁二烯共聚物胶乳施加于干燥装置的负荷的减轻。另外,若固体成分浓度为上述范围内,则更容易维持氯丁二烯共聚物胶乳中的氯丁二烯共聚物(a)的粒子的胶体稳定性,能够将凝聚物产生限制于最小限度。

[0069]

[7]关于氯丁二烯共聚物胶乳的制造方法

[0070]

如上所述,氯丁二烯共聚物胶乳可以通过使氯丁二烯(a-1)、α,β-不饱和羧酸(a-2)、2,3-二氯-1,3-丁二烯(a-3)和根据期望的第4单体(a-4)在水介质中进行乳液自由基聚合而获得。

[0071]

通过乳液自由基聚合而生成的氯丁二烯共聚物(a)的凝胶的含量和四氢呋喃可溶成分的重均分子量可以通过乳液自由基聚合中使用的乳化剂、链转移剂、聚合引发剂、聚合终止剂的种类、乳液自由基聚合的聚合条件(例如,聚合转化率、聚合温度)来控制。

[0072]

对乳化剂的种类没有特别限定,但是,由于α,β-不饱和羧酸(a-2)为水溶性,因此可以使用即便在低ph也具有乳化能力的乳化剂。例如,作为阴离子系的乳化剂,可以举出十二烷基苯磺酸钠盐、十二烷基苯磺酸三乙醇胺盐等十二烷基苯磺酸盐、二苯基醚磺酸钠盐、二苯基醚磺酸铵盐等二苯基醚磺酸盐、β-萘磺酸甲醛缩合物的钠盐等萘磺酸盐。

[0073]

另外,作为非离子系的乳化剂,可以举出聚乙烯醇、部分皂化聚乙烯醇、聚氧乙烯壬基苯基醚、聚氧乙烯辛基苯基醚、聚氧乙烯月桂基醚等。

[0074]

在这些乳化剂中,从在氯丁二烯共聚物胶乳或粘接剂的保存时胶体稳定性良好、并且干燥后不易发生表面活性剂的渗出的方面出发,更优选部分皂化聚乙烯醇。需要说明的是,乳化剂可以单独使用一种,也可以并用两种以上。

[0075]

对乳液自由基聚合中的乳化剂的用量没有特别限定,相对于全部单体的总量100质量份,优选以1.0质量份以上且8.0质量份以下的范围来使用,更优选以1.5质量份以上且6.0质量份以下的范围来使用,进一步优选以2.0质量份以上且5.0质量份以下的范围来使用。

[0076]

若乳化剂的用量为1.0质量份以上,则可获得充分良好的乳化状态,因此聚合热得到控制,不易产生凝聚物的生成及产品外观不良等问题。另一方面,若乳化剂的用量为8.0质量份以下,则乳化剂不易残留,因此不易产生氯丁二烯共聚物(a)的耐水性降低、粘着力及粘接力降低、干燥时的发泡及制品色调变差等问题。

[0077]

对链转移剂的种类没有特别限定,可以使用二硫化黄原酸酯、巯基乙酸酯、烷基硫醇。作为具体例,可以举出二硫化二异丙基黄原酸酯、二硫化二乙基黄原酸酯、二硫化二环己基黄原酸酯、二硫化二月桂基黄原酸酯、二硫化二苄基黄原酸酯、巯基乙酸甲酯、巯基乙酸2-乙基己酯、巯基乙酸甲氧基丁酯、正十二烷基硫醇、正癸基硫醇、辛基硫醇等。这些链转移剂可以单独使用一种,也可以并用两种以上。

[0078]

聚合引发剂的种类没有特别限定,可以使用一般的自由基聚合引发剂。在乳液聚合的情况下,可使用例如:过氧化苯甲酰、叔丁基过氧化氢等有机过氧化物;过硫酸钾、过硫酸铵等无机过氧化物;偶氮二异丁腈等偶氮化合物。聚合引发剂可以单独使用一种,也可以并用两种以上。此外,也可以与聚合引发剂一起适当并用蒽醌磺酸盐、亚硫酸钾、亚硫酸钠等助催化剂。助催化剂可以单独使用一种,也可以并用两种以上。

[0079]

为了在乳液自由基聚合时获得所期望的分子量和分子量分布的氯丁二烯共聚物(a),可以在达到规定聚合率的时刻添加聚合终止剂来停止反应。聚合终止剂的种类没有特别限定,可以使用例如吩噻嗪、对叔丁基邻苯二酚、氢醌、氢醌单甲醚、二乙基羟胺等。聚合终止剂可以单独使用一种,也可以并用两种以上。

[0080]

制造本实施方式的氯丁二烯共聚物(a)时的聚合转化率没有特别限定,但优选为90%以上、更优选为95%以上、进一步优选为98%以上。若聚合转化率为90%以上,则氯丁

二烯共聚物胶乳的固体成分浓度达到充分的浓度,因此不易产生对将粘接剂涂布至被粘物后的干燥工序施加负荷的问题、以及难以将粘接剂形成为均匀厚度的膜状的问题。此外,不易产生粘接剂的粘着力、粘接力降低的问题。

[0081]

对制造本实施方式的氯丁二烯共聚物(a)时的聚合温度没有特别限定,但优选为30℃以上且60℃以下、更优选为35℃以上且55℃以下、进一步优选为40℃以上且50℃以下。若聚合温度为30℃以上,则氯丁二烯共聚物(a)的生产率容易变高,而且粘接剂的粘着力容易变得充分。另一方面,若聚合温度为60℃以下,则聚合时氯丁二烯(a-1)的蒸气压不易变高,因此聚合的操作容易进行,而且所得到的氯丁二烯共聚物(a)的抗拉强度等机械特性容易充分变高。

[0082]

[8]关于金属氧化物(b)

[0083]

本实施方式的粘接剂含有氯丁二烯共聚物胶乳和金属氧化物(b)。而且,本实施方式的粘接剂中的金属氧化物(b)的含量如下所述。即,在将相对于氯丁二烯共聚物(a)100质量份的金属氧化物(b)的量设为y质量份、将四氢呋喃可溶成分的重均分子量设为x的情况下,金属氧化物(b)的含量为满足式-1.2

×

x/100000+1.6《y《-4.2

×

x/100000+5.7的量。

[0084]

上述式优选为-1.5

×

x/100000+2.0《y《-3.7

×

x/100000+5.0、更优选为-3.4

×

x/100000+4.0《y《-5.1

×

x/100000+6.1。

[0085]

就混配有满足上述式的含量的金属氧化物(b)的粘接剂而言,由于氯丁二烯共聚物(a)所具有的羧基与金属氧化物(b)发生离子交联,因此粘接力优异,对聚乙烯、聚丙烯等聚烯烃表现出高粘接力(例如为0.7kn/m以上)。由此,即便被粘接的两个被粘物中的至少一个被粘物由作为难以粘接的材质的聚烯烃制成,通过使两个被粘物之间存在本实施方式的粘接剂,也能将两个被粘物牢固地粘接。

[0086]

另外,即便在被粘接的两个被粘物中的至少一个被粘物为由多孔质材料形成的被粘物的情况下,也能将两个被粘物牢固地粘接。作为由多孔质材料形成的被粘物的具体例,可以举出例如聚乙烯、聚丙烯等聚烯烃制的多孔质体。在被粘物为多孔质的情况下,被粘物的表面具有凹凸,故优选。

[0087]

若金属氧化物(b)的含量满足上述式,则在氯丁二烯共聚物(a)所具有的羧基与金属氧化物(b)之间产生的离子交联的量为适度的量,因此粘接剂的粘接力优异。另外,氯丁二烯共聚物胶乳中的氯丁二烯共聚物(a)的粒子的胶体稳定性良好,因此不易发生粘接剂的增稠。此外,粘接剂(例如,形成为膜状的粘接剂)的强度充分变高。

[0088]

对金属氧化物(b)的种类没有特别限定,可以举出例如氧化锌、氧化镁、氧化铅、四氧化三铅和三氧化锑等。这些金属氧化物(b)可以单独使用一种,也可以并用两种以上。在金属氧化物(b)中,从容易与氯丁二烯共聚物(a)所具有的羧基进行离子交联的方面出发,优选氧化锌。

[0089]

本实施方式的粘接剂可以通过在氯丁二烯共聚物胶乳中添加金属氧化物(b)的粉末并混合来制造。在金属氧化物(b)的粉末不溶于水的情况下、金属氧化物(b)的粉末使氯丁二烯共聚物(a)的胶体状态不稳定的情况下,优选预先制作使金属氧化物(b)的粉末分散于水中而成的分散液(浆料),并将该分散液添加到氯丁二烯共聚物胶乳中进行混合。

[0090]

金属氧化物(b)通过动态光散射法测定得到的体积平均粒径优选为10.0μm以下、更优选为1.0μm以下、进一步优选为0.5μm以下。若金属氧化物(b)的体积平均粒径为10.0μm

以下,则金属氧化物(b)的粒子不易沉降,混配至氯丁二烯共聚物胶乳后的分散性优异。金属氧化物(b)的体积平均粒径可以使用malvern panalytical社制的

ゼータサイザーナノ

s通过动态光散射法进行测定。

[0091]

另外,本实施方式的粘接剂可以仅由氯丁二烯共聚物胶乳和金属氧化物(b)形成,但只要在不损害本发明目的的范围内,也可以根据需要含有吸酸剂、抗氧化剂、填充材料、增粘剂、颜料、染料、着色剂、湿润剂、消泡剂、增稠剂等添加剂。

[0092]

例如,出于提高粘接力的目的,也可以含有增粘剂。对增粘剂的种类没有特别限定,可以举出酚系树脂、萜烯树脂、松香衍生物树脂、石油系烃等。作为增粘剂的具体例,可以举出氢化松香、氢化松香的季戊四醇酯、聚合松香、以松香为主要成分的松香改性树脂、烷基酚树脂、松香改性酚醛树脂、萜烯改性酚醛树脂、天然萜烯树脂。增粘剂可以单独使用一种,也可以并用两种以上。

[0093]

增粘剂的混配量相对于氯丁二烯共聚物胶乳的固体成分100质量份优选为10质量份以上且60质量份以下、更优选为20质量份以上且55质量份以下、进一步优选为25质量份以上且50质量份以下。若增粘剂的混配量在上述范围内,则可充分确保粘着性,能充分提高粘接力。对增粘剂的混配方法没有特别限定,例如,可以通过以将增粘剂乳化分散得到的乳液的形态添加到氯丁二烯共聚物胶乳中来进行。

[0094]

实施例

[0095]

以下示出实施例和比较例,更详细地说明本发明。

[0096]

[实施例1]

[0097]

(1)氯丁二烯共聚物胶乳的制备

[0098]

向内容积3l的反应器中投入氯丁二烯(昭和电工株式会社制)960g、甲基丙烯酸(东京化成工业株式会社制)32.5g、2,3-二氯-1,3-丁二烯(昭和电工株式会社制)7.5g、聚乙烯醇(乳化剂、

クラレ

株式会社制的商品名pva-205)41g、n-月桂酰乙醇胺(东邦化学株式会社制的商品名

トーホール

(注册商标)n-230)6g、正十二烷基硫醇(链转移剂、东京化成工业株式会社制)9g、巯基乙酸2-乙基己酯(链转移剂、东京化成工业株式会社制)3g、纯水1058g,在40℃下搅拌15分钟,使其乳化,得到乳化物。

[0099]

向该乳化物中添加亚硫酸钠(助催化剂、大东化学株式会社制)1.5g,接着添加过硫酸钾(纯正化学株式会社制)2.3g作为聚合引发剂,在氮气气氛下于45℃进行了聚合。确认到聚合转化率为95%以上后,立即添加吩噻嗪的乳浊液来停止聚合,得到氯丁二烯共聚物胶乳。所得到的氯丁二烯共聚物胶乳的聚合转化率为96.0%。另外,向所得到的氯丁二烯共聚物胶乳中添加二乙醇胺(株式会社日本触媒制),将ph调整到中性附近。ph调整前的25℃下的ph为3.7,ph调整后的25℃下的ph为7.4,固体成分浓度为45.6质量%。

[0100]

(2)粘接剂的制造

[0101]

向所得到的氯丁二烯共聚物胶乳43.5g中添加氧化锌的浆料(大崎工业株式会社制的az-sw、体积平均粒径为0.2μm、固体成分浓度为50质量%、分散介质为水)0.2g、作为增粘剂的萜酚树脂乳液(荒川化学工业株式会社制的商品名

タマノル

e-100、固体成分浓度为52质量%)11.5g、湿润剂(

サンノプコ

株式会社制的商品名

ノプコウェット

50)0.2g、增稠剂(

サンノプコ

株式会社制的商品名sn

シックナー

612)0.03g,充分搅拌,得到粘接剂。

[0102]

需要说明的是,将氯丁二烯共聚物胶乳的制备和粘接剂的制造中使用的各原料的

用量归纳示于表1。表1中的各原料的用量的单位为质量份。另外,关于在粘接剂的制造中使用的氯丁二烯共聚物(氯丁二烯共聚物胶乳中的氯丁二烯共聚物)、氧化锌、和增粘剂,示出作为固体成分的量。

[0103]

[0104][0105]

[实施例2~8和比较例1~16]

[0106]

除了如表1、2所述那样变更氯丁二烯、甲基丙烯酸、2,3-二氯-1,3-丁二烯、正十二烷基硫醇、巯基乙酸2-乙基己酯的用量以外,进行与实施例1相同的操作,进行了实施例2~8和比较例1~16的氯丁二烯共聚物胶乳的制备。而且,除了如表1、2所述那样变更氧化锌的

用量以外,进行与实施例1相同的操作,制造出实施例2~8和比较例1~16的粘接剂。

[0107]

[氯丁二烯共聚物胶乳和粘接剂的评价]

[0108]

关于如上所述得到的实施例1~8和比较例1~16的氯丁二烯共聚物胶乳,进行聚合转化率、ph、固体成分浓度、不溶于四氢呋喃的凝胶的含量、和四氢呋喃可溶成分的重均分子量的测定,并且对实施例1~8和比较例1~16的粘接剂进行了粘接力的测定。以下对各测定方法进行说明。

[0109]

《固体成分浓度的测定方法》

[0110]

将氯丁二烯共聚物胶乳在141℃加热30分钟,由此使其干燥固化,制成仅为固体成分。然后,由加热前的氯丁二烯共聚物胶乳的质量和进行加热所得到的固体成分的质量,算出氯丁二烯共聚物胶乳的固体成分浓度。

[0111]

《聚合转化率的测定方法》

[0112]

按照上述方式测定氯丁二烯聚合物胶乳的固体成分浓度,将该固体成分浓度的测定值设为s。在理论上算出全部单体聚合时、即聚合反应进行了100%时的固体成分浓度(理论值),将该理论值设为t

100

。在理论上算出单体完全未聚合时、即聚合反应进行了0%时的固体成分浓度(理论值),将该理论值设为t0。理论值t0以包含催化剂、表面活性剂、还原剂、链转移剂的质量的方式算出。然后,通过下述式算出聚合转化率(单位为%)。

[0113]

聚合转化率=(s-t0)/(t

100-t0)

×

100

[0114]

《不溶于四氢呋喃的凝胶的含量的测定方法和可溶于四氢呋喃的四氢呋喃可溶成分的含量的测定方法》

[0115]

将氯丁二烯共聚物胶乳1g滴加到四氢呋喃100ml中,振荡12小时后,使用离心分离机,分离成上清液的溶液相和其他沉降成分。然后,将溶液相在100℃加热1小时,使四氢呋喃蒸发、干燥固化,测定所得到的干燥固体的质量。该干燥固体的质量是氯丁二烯共聚物中的四氢呋喃可溶成分的质量,因此由氯丁二烯共聚物的质量减去四氢呋喃可溶成分的质量,将其值作为凝胶的质量,算出氯丁二烯共聚物中的凝胶的含量。需要说明的是,氯丁二烯共聚物(a)的质量与氯丁二烯共聚物胶乳的固体成分的质量大致相同,因此可以利用该值。

[0116]

《四氢呋喃可溶成分的重均分子量的测定方法》

[0117]

与上述的不溶于四氢呋喃的凝胶的含量的测定方法同样地分离溶液相,将该溶液相用四氢呋喃稀释,将所得到的稀释液供至gpc测定,测定聚苯乙烯换算的重均分子量(mw)。

[0118]

关于gpc测定,使用横河

アナリティカルシステムズ

株式会社制的商品名hp1050系列作为gpc测定装置,使用差示折射率检测器ri-71作为检测器,使用昭和电工株式会社制shodex(注册商标)plgel minimix-b(填充材料的粒径为10μm)作为柱,在柱温40℃、流速0.4ml/分钟的条件下进行。

[0119]

《粘接力的测定方法》

[0120]

使用毛刷将粘接剂涂布到棉帆布(jis l3102-1978中指定的9号帆布(no.1209))上,在40℃干燥1小时后,在70℃进一步干燥1小时。粘接剂按照涂布量为150~200g/m2的方式进行了涂布。

[0121]

在涂布有粘接剂的棉帆布上重叠聚丙烯制本色板(纵200mm、横25mm、厚1mm),将棉

帆布和聚丙烯制本色板在23℃进行压接,将其作为试验片。然后,在粘接后,在温度23℃、相对湿度60%rh的环境下将试验片养护3天,之后,进行jis k6854-2:1999中规定的180

°

剥离试验,测定常态的粘接力(kn/m)。另外,观察180

°

剥离试验后的试验片的剥离部分,评价了剥离模式为内聚破坏还是界面破坏。

[0122]

本例中,所谓界面破坏表示在聚丙烯制本色板与粘接剂层的界面处剥离的状态,其在对被粘物的粘接力小于粘接剂的层的强度时发生。另外,所谓内聚破坏表示在粘接剂的层中发生破坏而剥离的状态,其在对被粘物的粘接力超过粘接剂的层的强度时发生,对于强度高的被粘物彼此的粘接是理想的剥离状态。

[0123]

将氯丁二烯共聚物胶乳和粘接剂的评价结果示于表1、2中。另外,将表示实施例1~8和比较例1~16的粘接剂中的、金属氧化物的量y与四氢呋喃可溶成分的重均分子量x的关系的图表示于图1。图1的图表中的符号〇的图标表示实施例,符号

△

的图标表示比较例。

[0124]

在实施例1~8的粘接剂中,将相对于氯丁二烯共聚物100质量份的金属氧化物的量设为y质量份、将四氢呋喃可溶成分的重均分子量设为x的情况下,金属氧化物的含量满足式-1.2

×

x/100000+1.6《y《-4.2

×

x/100000+5.7。因此,实施例1~8的粘接剂对聚丙烯的粘接力高达0.77~1.16kn/m(参照表1)。由此,实施例1~8的粘接剂适合作为粘接聚丙烯的粘接剂。

[0125]

与此相对,比较例1~3的粘接剂由于四氢呋喃可溶成分的重均分子量超过14万,因此对聚丙烯的粘接力均低至小于0.5kn/m,粘接力不充分。

[0126]

另外,金属氧化物的含量不满足上述式而满足式-1.2

×

x/100000+1.6》y的比较例4~9的粘接剂、金属氧化物的含量不满足上述式而满足式y》-4.2

×

x/100000+5.7的比较例10~13的粘接剂对聚丙烯的粘接力均低至0.65kn/m以下,粘接力不充分。

[0127]

对于比较例14、15的粘接剂,在将氯丁二烯共聚物(a)的量设为100质量份的情况下,氯丁二烯共聚物(a)中的来自α,β-不饱和羧酸(a-2)的单元超过10质量份,因此对聚丙烯的粘接力均低至小于0.5kn/m,粘接力不充分。

[0128]

比较例16的粘接剂由于在氯丁二烯共聚物(a)中不具有来自2,3-二氯-1,3-丁二烯(a-3)的单元,因此对聚丙烯的粘接力低至小于0.5kn/m,粘接力不充分。