1.本发明涉及保护膜领域,尤其涉及一种防残胶胶带的制备工艺。

背景技术:

2.随着科技的发展,电子产品在人们生活中扮演着越来越重要的角色,各种电子产品需要对其中的边框等部件进行加工。加工过程中需要用到保护膜对电子产品部件进行固定及保护作用。目前这类保护膜来自于国外供应商,国产的产品存在以下几个技术问题而不能替代进口产品,主要问题是:1、粘性太低或太高,以至于在使用过程中发生翘边甚至脱落,或是在去除时产生残胶;2、基材太硬或太软,以至于容易翘边,或是拉断;3、抗静电效果不佳,影响自动化连续生产。因此,如何开发出一种粘性适中、容易移除的抗静电硅胶保护膜以取代进口产品,成为本领域技术人员研究的方向。

技术实现要素:

3.本发明目的在于提供一种防残胶胶带的制备工艺,该制备工艺得到的防残胶胶带剥离强度适中,易剥离不残胶,且表面电阻率低,抗静电效果优异。

4.为达到上述目的,本发明采用的技术方案是:一种防残胶胶带的制备工艺,包括以下步骤:s1. 在一pet薄膜表面涂布胶黏剂,烘干,形成胶粘层,然后将所述pet薄膜和一pe薄膜热压复合,制得基材层;s2. 将甲基乙烯基硅橡胶300份、聚异戊二烯橡胶30份、硅酮树脂25份、乙烯基硅油4份、含氢硅油0.5份、3-硫氰基丙基三乙氧基硅烷2.5份、2-氨基苯并咪唑0.3份、纳米石墨粉3.8份、单十二烷基磷酸酯钾2份、甲苯400份、乙酸乙酯300份混合均匀,搅拌30~60min,然后加入甲基丁炔醇2份、铂催化剂1份、过氧化环己酮0.7份,搅拌10~20min,制得有机硅胶黏剂;s3. 将所述有机硅胶黏剂均匀涂布于基材层表面,经140~150℃固化形成有机硅胶层,制得保护膜半成品。

5.上述技术方案中进一步改进的技术方案如下:1. 上述方案中,步骤s3中采用狭缝式涂布装置进行涂布工艺。

6.2. 上述方案中,所述pet薄膜的厚度为15~25μm。

7.3. 上述方案中,所述有机硅胶层的厚度为10~30μm。

8.4. 上述方案中,所述含氢硅油的含氢量为0.1~1.2%。

9.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:1. 本发明防残胶胶带的制备工艺,采用pet/pe复合薄膜作为基材,该复合薄膜兼具pet薄膜良好的机械性能和pe薄膜的柔韧性,作为保护膜基材使用时不易翘边,且拉伸剥离时也不容易拉断;此外,本发明采用特殊配方的有机硅胶黏剂,剥离力适中、内聚力强,使本发明制得的保护膜在使用过程中不易出现翘边甚至脱落的现象,且容易移除,在揭下时

不留残胶。

10.2. 本发明防残胶胶带的制备工艺,其采用的有机硅胶黏剂配方在纳米石墨粉的基础上,又额外添加了2-氨基苯并咪唑和单十二烷基磷酸酯钾,显著提升了其抗静电效果,表面电阻率达到107ω以下,该胶黏剂用于保护膜的制备时,可解决保护膜使用过程中由于静电无法排放而影响自动化连续生产的问题,降低生产过程中的人力与时间成本。

具体实施方式

11.下面结合实施例对本发明作进一步描述:实施例:一种防残胶胶带的制备工艺,包括以下步骤:s1. 在一pet薄膜表面涂布胶黏剂,烘干,形成胶粘层,然后将所述pet薄膜和一pe薄膜热压复合,制得基材层;s2. 将甲基乙烯基硅橡胶、聚异戊二烯橡胶、硅酮树脂、乙烯基硅油、含氢硅油、3-硫氰基丙基三乙氧基硅烷、2-氨基苯并咪唑、纳米石墨粉、单十二烷基磷酸酯钾、甲苯、乙酸乙酯混合均匀,搅拌30~60min,然后加入甲基丁炔醇、铂催化剂、过氧化环己酮,搅拌10~20min,制得有机硅胶黏剂;s3. 将所述有机硅胶黏剂均匀涂布于基材层表面,经140~150℃固化形成有机硅胶层,制得保护膜半成品;s4. 将所述保护膜半成品根据需要进行分条切割,即制得所述抗静电硅胶保护膜。

12.所述pet薄膜的厚度为20μm,所述pe薄膜的厚度为20μm,所述胶粘层的厚度为10μm,所述有机硅胶层的厚度为15μm;所述胶粘层为聚酯胶粘层。

13.所述有机硅胶层具体由以下重量份组分组成:甲基乙烯基硅橡胶300份、聚异戊二烯橡胶30份、硅酮树脂25份、乙烯基硅油4份、含氢硅油0.5份、3-硫氰基丙基三乙氧基硅烷2.5份、2-氨基苯并咪唑0.3份、纳米石墨粉3.8份、单十二烷基磷酸酯钾2份、甲苯400份、乙酸乙酯300份、甲基丁炔醇2份、铂催化剂1份、过氧化环己酮0.7份。

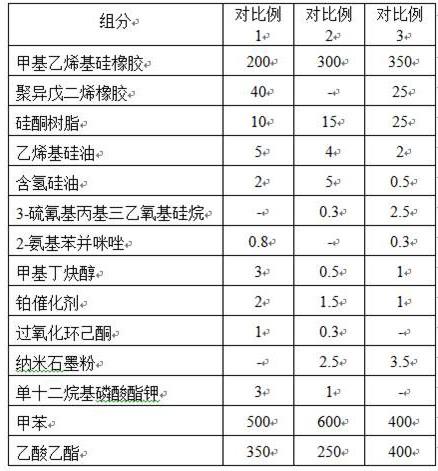

14.对比例1~3:一种硅胶保护膜的制备方法,包括以下步骤:s1. 在一pet薄膜表面涂布胶黏剂,烘干,形成胶粘层,然后将所述pet薄膜和一pe薄膜103热压复合,制得基材层1;s2. 将甲基乙烯基硅橡胶、聚异戊二烯橡胶、硅酮树脂、乙烯基硅油、含氢硅油、3-硫氰基丙基三乙氧基硅烷、2-氨基苯并咪唑、纳米石墨粉、单十二烷基磷酸酯钾、甲苯、乙酸乙酯混合均匀,搅拌30~60min,然后加入甲基丁炔醇、铂催化剂、过氧化环己酮,搅拌10~20min,制得有机硅胶黏剂;s3. 将所述有机硅胶黏剂均匀涂布于基材层1表面,经140~150℃固化形成有机硅胶层2,制得保护膜半成品;s4. 将所述保护膜半成品根据需要进行分条切割,即制得所述硅胶保护膜。

15.所述pet薄膜101的厚度为20μm,所述pe薄膜103的厚度为20μm,所述胶粘层102的厚度为10μm,所述有机硅胶层2的厚度为15μm;所述胶粘层102为聚酯胶粘层。

16.所述有机硅胶层2具体由以下重量份组分组成,如表1所示:表1上述实施例1~4和对比例1~3制得的保护膜的产品性能如表2所示:表2如表2的评价结果所示,本发明各实施例中制备的抗静电硅胶保护膜剥离强度适中,在使用过程中不易出现翘边甚至脱落的问题,且容易移除,在取下时不留残胶;其表面电阻率显著低于各对比例中的保护膜,能够改善由于静电无法排放而影响自动化连续生产的问题。

17.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种防残胶胶带的制备工艺,其特征在于:包括以下步骤:s1. 在一pet薄膜表面涂布胶黏剂,烘干,形成胶粘层,然后将所述pet薄膜和一pe薄膜热压复合,制得基材层;s2. 将甲基乙烯基硅橡胶300份、聚异戊二烯橡胶30份、硅酮树脂25份、乙烯基硅油4份、含氢硅油0.5份、3-硫氰基丙基三乙氧基硅烷2.5份、2-氨基苯并咪唑0.3份、纳米石墨粉3.8份、单十二烷基磷酸酯钾2份、甲苯400份、乙酸乙酯300份混合均匀,搅拌30~60min,然后加入甲基丁炔醇2份、铂催化剂1份、过氧化环己酮0.7份,搅拌10~20min,制得有机硅胶黏剂;s3. 将所述有机硅胶黏剂均匀涂布于基材层表面,经140~150℃固化形成有机硅胶层,制得保护膜半成品;s4. 将所述保护膜半成品根据需要进行分条切割,即制得所述抗静电硅胶保护膜。2.根据权利要求1所述的防残胶胶带的制备工艺,其特征在于:步骤s3中采用狭缝式涂布装置进行涂布工艺。3.根据权利要求1所述的防残胶胶带的制备工艺,其特征在于:所述pet薄膜的厚度为15~25μm。4.根据权利要求1所述的防残胶胶带的制备工艺,其特征在于:所述有机硅胶层的厚度为10~30μm。5.根据权利要求1所述的防残胶胶带的制备工艺,其特征在于:所述含氢硅油的含氢量为0.1~1.2%。

技术总结

本发明公开了一种防残胶胶带的制备工艺,包括以下步骤:将甲基乙烯基硅橡胶300份、聚异戊二烯橡胶30份、硅酮树脂25份、乙烯基硅油4份、含氢硅油0.5份、3-硫氰基丙基三乙氧基硅烷2.5份、2-氨基苯并咪唑0.3份、纳米石墨粉3.8份、单十二烷基磷酸酯钾2份、甲苯400份、乙酸乙酯300份混合均匀,搅拌30~60min,然后加入甲基丁炔醇2份、铂催化剂1份、过氧化环己酮0.7份,搅拌10~20min,制得有机硅胶黏剂;将所述有机硅胶黏剂均匀涂布于基材层表面,经140~150℃固化形成有机硅胶层,制得保护膜半成品。本发明制得的胶带显著提升了其抗静电效果,表面电阻率达到107Ω以下。Ω以下。

技术研发人员:夏厚君 涂大记 潘华 杨晓明

受保护的技术使用者:浙江欧仁新材料有限公司

技术研发日:2019.03.29

技术公布日:2022/1/28