一种适用于led高速固晶用有机硅固晶胶

技术领域

1.本发明涉及一种适用于led高速固晶用有机硅固晶胶,属于半导体发光芯片封装应用材料技术领域。

背景技术:

2.降低成本是企业经营的永恒主题,尤其是对进入低价化的中国led封装企业,随着人工、能源等生产要素成本逐步攀升,利润越来越微薄,企业经营越来越困难,提高生产效率压缩成本无疑成为led封装企业维持利润,持续发展的一个优先策略。

3.led封装大致可以分为“固晶—焊线—灌胶(模压)—切割(分离)—分光—包装”几大工序,其中固晶和焊线是决定封装产能的两大关键工序,因此想要提高生产效率压缩成本就需要从固晶和焊线两个工序着手。led固晶是指通过固晶胶把晶片粘结在支架的指定区域,形成热通路或电通路,为后序的焊线连接提供条件的工序,是封装的第一工序,其生产效率直接影响整个封装企业的产能,因此提升固晶效率是封装企业和设备厂商的着力改进点。近些年来,作为led固晶工序的主要设备固晶机,应市场需求不断更新换代,由起初的单头固晶机升级到双头固晶机,单台固晶机产能也由最初的15k/h左右提高到现在80k/h左右,产能提升超过4倍之多。这不仅对设备性能提出了极高的要求,同时对固晶过程使用的关键材料固晶胶也带来了极大的考验。

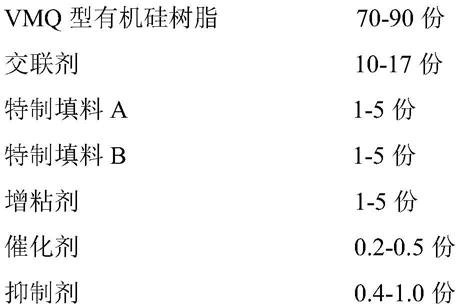

4.随着固晶机固晶速度越来越高,对固晶胶的操作性能要求也越来越高。传统的固晶胶随着固晶机点胶速度的逐步提升,会出现拉丝而污染芯片和支架,从而影响后续工序进行,为了解决这一问题,胶水的粘度在逐步降低。但随着固晶机点胶速度的进一步提升,进一步降低胶水的粘度虽然能解决拉丝现象,但由于点胶头点胶速度过快,粘在点胶头上的固晶胶由于粘度较低惯性大,容易出现甩胶现象,导致点胶不均匀且污染芯片和支架。为了适应固晶机高速固晶的需求,解决高速点胶过程中的甩胶问题成为了一个亟待解决的课题。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种适用于led高速固晶用有机硅固晶胶及其制备方法。触变性是指凝胶体在振荡、压迫等机械力的作用下发生的可逆的溶胶现象。气相二氧化硅俗称气相白炭黑,是有机硅固晶胶制备中常用的补强填料,同时由于其表面具有很多高活性的硅羟基,表面硅羟基能够通过氢键作用使分散于体系中的二氧化硅聚集体连接成为一个完整的二氧化硅网络充满于整个体系,使体系的粘度增加而起到增稠作用;当体系受到剪切力作用时,氢键被破坏,因此二氧化硅网络也被破坏,导致体系粘度在剪切力作用下而变小,而一旦剪切力消失,二氧化硅网络又可以再次形成,体系的粘度又恢复到最初的状态,从而体现出触变性。本发明通过对气相二氧化硅进行表面改性和粒度级配等方式来提高固晶胶的触变性能,在不改变其体系粘度和固化后粘接性能的情况下,解决高速固晶过程中的甩胶问题。

6.本发明涉及一种适用于led高速固晶用有机硅固晶胶,所述固晶胶为有机硅聚硅氧烷,由以下重量份物质组成:

[0007][0008]

本发明所述led封装用有机硅胶固晶胶中,所述vmq型有机硅树脂的结构式如(1)所示:

[0009]

[(ch3)3sio

0.5

][(ch3)2(ch2=ch)sio

0.5

][sio2]

ꢀꢀꢀ

(1)

[0010]

其分子量为8000-15000,乙烯基质量分数为3.5%,n[m]:n[q]=0.9。

[0011]

所述交联剂为含氢硅油,其结构式(2)所示:

[0012]

[(ch3)3sio

0.5

][h(ch3)sio][(ch3)(c6h5)sio][h(ch3)2sio

0.5

]

ꢀꢀꢀ

(2)

[0013]

其分子量为2500-4000,氢质量分数为1.3%,苯基质量分数在10%。

[0014]

所述催化剂为karstedt铂类催化剂,铂含量为5000ppm。

[0015]

所述特制填料a和特制填料b是以气相二氧化硅hl-380和hl-150(其比表面积分别为380m2/g和150m2/g)为原料,经级配优化组合、乙烯基三乙氧基硅烷进行表面修饰处理后所制备,特制填料a和特制填料b的制备方法包括以下步骤:

[0016]

(1)按照一定重量比称取hl-150和hl-380置于热密封旋转处理器中,充分混合均匀;

[0017]

(2)将步骤(1)中混合均匀的气相二氧化硅取出一部分,记为特制填料a待用;

[0018]

(3)将一定重量份的乙烯基三乙氧基硅烷加入步骤(1)中剩余气相二氧化硅混合料中,充分混合均匀;

[0019]

(4)接通电源,对步骤(3)的旋转处理器进行加热,边加热边旋转,温度达到150℃后保温30min;

[0020]

(5)冷却后取出,得到表面修饰的气相二氧化硅粉末混合物,记为特制填料b待用。

[0021]

步骤(1)中所述hl-150和hl-380的质量比为0.2-0.5。

[0022]

步骤(3)中所述一定重量份的乙烯基三乙氧基硅烷为占剩余气相二氧化硅混合料重量百分比10%-20%。

[0023]

本发明还提供上述一种适用于led高速固晶用有机硅固晶胶的一种制备方法,包括以下步骤:

[0024]

(1)按重量计称取原料,原料包括vmq型有机硅树脂、交联剂硅油;

[0025]

(2)在60℃下混合均匀,冷至室温待用;

[0026]

(3)将(2)中混合均匀的原料加入增粘剂、抑制剂,再次混合均匀;

[0027]

(4)将(3)中混合均匀的原料加入特制填料a和特制填料b在60℃下混合均匀;

[0028]

(5)将(4)中混合均匀的原料加入催化剂混合均匀;

[0029]

(6)将(5)混合均匀的固晶胶经过滤脱泡等后处理即得到所述led用有机硅固晶胶。

[0030]

进一步,所述步骤(1)中,交联剂硅油含氢量与有机硅树脂乙烯基含量的摩尔比为:0.8≤n(h):n(vi)≤1.7。

[0031]

进一步,所述步骤(3)中,采用抑制剂为3、7、11-三甲基十二炔-3-醇。

[0032]

进一步,所述步骤(4)中,特制填料a和特制填料b的质量比为0.1-0.4。

[0033]

本发明的特点和有益效果在于:

[0034]

(1)本发明采用气相二氧化硅hl-380和hl-150(其比表面积分别为380m2/g和150m2/g)进行复配制作特制填料。因为气相二氧化硅的增稠触变性能与其粒径大小有关,随着粒径减小,其增稠触变性会逐渐增加;但随着粒径的减小,气相二氧化硅团聚的倾向更为严重导致在胶体中分散困难。通过对不同粒径的气相二氧化硅进行粒度级配能够有效改善粉体的团聚,同时还能使其在胶体中的分布密度更高,通过氢键形成的二氧化硅空间网络结构更稳固,表现出的触变性能更加优越。

[0035]

(2)对级配后的气相二氧化硅采用乙烯基三乙氧基硅烷进行表面修饰,能够通过硅羟基与乙氧基反应将有机基团连接到二氧化硅表面,由于有机基团的接入,将大幅度提升其在胶体中的相容性,同时其表面连接的乙烯基还能参与到固晶胶的加成反应中,进一步提升固晶胶固化后的交联密度。

[0036]

(3)由于气相二氧化硅在用乙烯基三乙氧基硅烷进行表面修饰时会消耗部分表面羟基,从而减少氢键的结合点导致胶体的触变性能下降,为了维持胶体优异的触变性能,本发明采用经表面处理的特制填料b和未经表面处理的特制填料a相组合,既能补充足够的硅羟基提供氢键的结合点,同时氢键结合力低的特制填料b和氢键结合力高的特制填料a通过优化配置后填充在胶体中更有助于整个固晶胶体系的长期稳定性。

具体实施方式

[0037]

实施例1

[0038]

本实施例提出一种适用于led高速固晶用有机硅固晶胶制备方法,包括特种填料制备和有机硅固晶胶制备:

[0039]

特种填料制备包括以下步骤:

[0040]

按重量计称取hl-15030份和hl-380100份置于热密封旋转处理器中,充分混合均匀;然后将混合均匀的气相二氧化硅取出60份,记为特制填料a待用;按重量计称取乙烯基三乙氧基硅烷10份加入到剩余70份气相二氧化硅混合料中,充分混合均匀后接通电源,对旋转处理器进行加热,边加热边旋转,温度达到150℃后保温30min,冷却后取出,得到表面修饰的气相二氧化硅粉末混合物,记为特制填料b待用。

[0041]

有机硅固晶胶制备包括以下步骤:

[0042]

按重量计称取原料vmq型有机硅树脂80份(分子量约为8000-15000、乙烯基重量分数3.5%、n[m]:n[q]=0.9)、硅油11份(分子量为2500-4000,氢质量分数为1.3%,苯基质量分数在10%),在60℃下混合均匀,冷至室温;然后加入增粘剂乙烯基三甲氧基硅烷和γ-缩水甘油醚氧丙基三甲氧混合物3份、抑制剂3、7、11-三甲基十二炔-3-醇0.7份再次混合均

匀;再加入特制填料a1份、特制填料b 4份在60℃下混合均匀,冷至室温;最后加入karstedt铂类催化剂0.3份混合均匀,最后经过滤脱泡等后处理即得到led用有机硅固晶胶。

[0043]

对比例1

[0044]

按重量计称取原料vmq型有机硅树脂80份(分子量约为8000-15000、乙烯基重量分数3.5%、n[m]:n[q]=0.9)、硅油11份(分子量为2500-4000,氢质量分数为1.3%,苯基质量分数在10%),在60℃下混合均匀,冷至室温;然后加入增粘剂乙烯基三甲氧基硅烷和γ-缩水甘油醚氧丙基三甲氧混合物3份、抑制剂3、7、11-三甲基十二炔-3-醇0.7份再次混合均匀;再加入实施例1中特制填料a5份在60℃下混合均匀,冷至室温;最后加入karstedt铂类催化剂0.3份混合均匀,最后经过滤脱泡等后处理即得到led用有机硅固晶胶。

[0045]

对比例2

[0046]

按重量计称取原料vmq型有机硅树脂80份(分子量约为8000-15000、乙烯基重量分数3.5%、n[m]:n[q]=0.9)、硅油11份(分子量为2500-4000,氢质量分数为1.3%,苯基质量分数在10%),在60℃下混合均匀,冷至室温;然后加入增粘剂乙烯基三甲氧基硅烷和γ-缩水甘油醚氧丙基三甲氧混合物3份、抑制剂3、7、11-三甲基十二炔-3-醇0.7份再次混合均匀;再加入实施例1中特制填料b 5份在60℃下混合均匀,冷至室温;最后加入karstedt铂类催化剂0.3份混合均匀,最后经过滤脱泡等后处理即得到led用有机硅固晶胶。

[0047]

对比例3

[0048]

按重量计称取原料vmq型有机硅树脂80份(分子量约为8000-15000、乙烯基重量分数3.5%、n[m]:n[q]=0.9)、硅油11份(分子量为2500-4000,氢质量分数为1.3%,苯基质量分数在10%),在60℃下混合均匀,冷至室温;然后加入增粘剂乙烯基三甲氧基硅烷和γ-缩水甘油醚氧丙基三甲氧混合物3份、抑制剂3、7、11-三甲基十二炔-3-醇0.7份再次混合均匀;再加入未经处理的hl-1505份在60℃下混合均匀,冷至室温;最后加入karstedt铂类催化剂0.3份混合均匀,最后经过滤脱泡等后处理即得到led用有机硅固晶胶。

[0049]

对比例4

[0050]

按重量计称取原料vmq型有机硅树脂80份(分子量约为8000-15000、乙烯基重量分数3.5%、n[m]:n[q]=0.9)、硅油11份(分子量为2500-4000,氢质量分数为1.3%,苯基质量分数在10%),在60℃下混合均匀,冷至室温;然后加入增粘剂乙烯基三甲氧基硅烷和γ-缩水甘油醚氧丙基三甲氧混合物3份、抑制剂3、7、11-三甲基十二炔-3-醇0.7份再次混合均匀;再加入未经处理的hl-3805份在60℃下混合均匀,冷至室温;最后加入karstedt铂类催化剂0.3份混合均匀,最后经过滤脱泡等后处理即得到led用有机硅固晶胶。

[0051]

对比例5

[0052]

市面上某日本品牌固晶胶,型号为lps-8445s-1。

[0053]

将实施例1和对比例1、2、3、4、5制备的有机硅固晶胶进行测试,使用设备为新益昌双头高速固晶机gts100bh-pa,固晶速率为80k/h,采用本实施例制备固晶胶将10

×

30mil2硅晶片粘接到2835支架,每款固晶胶固晶一片支架(2835支架规格为16

×

36共576颗),固完晶片的支架在显微镜下统计因甩胶而遗留在支架及芯片上部的残胶情况,统计结果如下表1所示;然后将固完晶片的支架在160℃下固化3h,使用键合剪切力测试仪(mfm1200)测试硅晶片被推开时的推力值,测试结果如下表2所示。

[0054]

表1不同条件制备固晶胶固晶时甩胶情况

[0055][0056]

表2不同条件制备固晶胶固晶后推力测试

[0057]

样品实施例1对比例1对比例2对比例3对比例4对比例5推力/g502452475415433485

[0058]

从表1可知,实施例1中的甩胶比例为0.35%,低于日本某品牌lps-8445s-1的1.4%,且远低于一般企业低于1.0%的品控要求。对比例1与对比例3和对比例4相比,经过级配优化的气相二氧化硅比未经级配处理的气相二氧化硅具有更优异的触变性能,在高速固晶时的甩胶率有明显下降;对比例1与对比例2相比可知,经乙烯基三乙氧基硅烷表面处理与未经表面处理的气相二氧化硅加入胶体后,其在高速固晶时的甩胶率下降了2.26%;实施例1相比于所以对比例,其甩胶率下降明显,成功解决了高速固晶时的甩胶现象。

[0059]

从表2可知,实施例1的推力最优,较对比例1、2、3、4的推力有较明显提升,说明固化后的胶体具有更高的交联密度。

[0060]

本发明的具体实施方式中未涉及的说明属于本领域公知的技术,可参考公知技术加以实施。

[0061]

本发明经反复试验验证,取得了满意的试用效果。

[0062]

以上具体实施方式及实施例是对本发明提出的一种防扩散无水印的led用固晶胶制备方法的技术思想的具体支持,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本发明技术方案保护的范围。