1000m g/l,还包括碱性ph调节剂调节所述冷却液的ph值范围为9.0~10.5。

8.进一步地,所述含ⅵ族金属酸或其盐为钼酸钠、钼酸铵、钨酸铵中的一种或几种。

9.进一步地,所述含6个碳原子以上的有机羧酸或其盐为酒石酸锑钾、酒石酸钾、天冬氨酸、正己酸、己二酸、正庚酸、庚二酸、正辛酸、辛二酸、壬二酸、正癸酸、癸二酸、月桂酸、水杨酸、苯甲酸中的一种或几种。

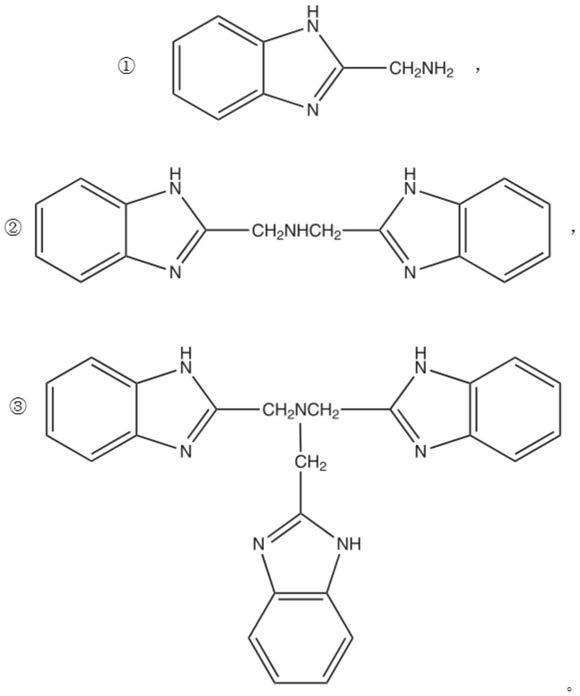

10.进一步地,所述苯并咪唑胺类化合物具有如下式ⅰ结构:

[0011][0012]

其中,m的个数为1~3个,n的个数为0~2个,且满足m+n=3,具体有以下三种结构:

[0013][0014]

化合物

①

采用甘氨酸和邻苯二胺(两者摩尔比为1:1)在6mol/l的盐酸溶液(盐酸溶液中盐酸与胺的摩尔比为3:1)中进行搅拌回流反应72h(加热达到回流温度即可),然后静置沉淀得到固体,将固体在乙醇中进行重结晶即可制得。化合物

②

采用邻苯二胺与亚氨基二乙酸(胺与酸的摩尔比按照2:1)溶于乙二醇中进行搅拌回流反应24h(加热达到回流温度即可),冷却后加入热水搅拌得到固体,将固体在水-丙酮混合溶剂中进行重结晶制;化合物

③

的合成与

②

相同,不同之处在于采用氮三乙酸替换亚氨基二乙酸。

[0015]

进一步地,所述水为二级反渗透水,电导率<5μs/cm、cl

—

含量<1mg/l。

[0016]

进一步地,所述内燃机车专用冷却液的制备方法,包括如下步骤:按配方量将亚硝酸钠和硼砂先溶于部分水中,加入苯并三氮唑,在大于800rpm的搅转速下搅拌溶解;再加入含ⅵ族金属的酸或其盐,保持搅拌速度并搅拌溶解;再加入含6个碳原子以上的有机羧酸或其盐,保持搅拌速度并搅拌溶解;最后加入苯并咪唑胺类化合物,保持搅拌速度并搅拌溶解;最后加入余量水并调节ph至9.0~10.5即制得所述冷却液。

[0017]

有益技术效果:

[0018]

本发明以亚硝酸钠、硼砂、苯并三氮唑为主缓蚀剂,引入对h-85黄铜具有优良缓蚀效果的非硅酸盐类缓蚀剂,通过配方中成分的相互协同作用实现对铁系金属和h-85黄铜的高效抑制腐蚀效果。

具体实施方式

[0019]

下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0020]

除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

[0021]

以下实施例中未注明具体条件的实验方法,通常按照国家标准测定;若没有相应的国家标准,则按照通用的国际标准、或相关企业提出的标准要求进行。除非另有说明,否则所有的份数为重量份,所有的百分比为重量百分比。

[0022]

实施例1

[0023]

在机车冷却系统中,除了散热设备外,主要由铁系合金构成,如碳钢、铸铁、不锈钢等。铁系合金的腐蚀一方面造成机车冷却系统自身的时效,更重要的是铁系合金的腐蚀将严重加剧散热设备h-85黄铜材质的腐蚀,这是导致h-85黄铜腐蚀穿孔的主要原因之一。因此对于内燃机车冷却液,首先研究缓蚀剂对贴息合金的腐蚀抑制能力。

[0024]

以缓蚀剂亚硝酸钠、硼砂、苯并三氮唑为三因素进行正交试验。正交试验设计,按每升水计算,在二级反渗透水中加入亚硝酸钠800mg/l、1200mg/l、1800mg/l三个水平,加入硼砂1000mg/l、1500mg/l、2000mg/l三个水平,加入苯并三氮唑50mg/l、100mg/l、150mg/l三个水平。

[0025]

将以上三因素三水平正交试验对铁系合金(20#碳钢、球墨铸铁、1cr13不锈钢)以及h-85黄铜试片进行腐蚀速率的试验。试片总面积28cm2,试片在进行腐蚀试验前先进行醇洗、水洗及干燥,然后称重,初始质量记为w0。腐蚀试验采用静态挂片法,试验装置为带冷凝系统的静态挂片腐蚀器,每个腐蚀器内挂入四片不同材质的试片,试验用水为二级反渗透水,水质指标见表1。

[0026]

表1二级反渗透水水质指标

[0027] 指标ph值6-8电导率<5μs/cm总硬度<2mg/l(以碳酸钙计)cl

—

<1mg/lso

42—

<5mg/lnh

3-n未检出

[0028]

试验过程中温度控制:每昼夜(24h)中,12h保持在90℃,12h保湿在室温20℃,每个试验周期不低于28天。试验结束后的处理:取出试片,用软毛刷蘸取清洗液擦洗试片表面除去腐蚀产物,然后浸入0.1%碳酸钠溶液中5s,取出,采用蒸馏水冲洗,氮气吹干,置于干燥器中12h后称重,此时的质量记为w1;碳钢、铸铁和不锈钢所用洗洗液为5%hcl+0.5%乌洛托品,h-85黄铜所用洗洗液为0.5mol/l硫酸+0.1%bta(苯并三氮唑)。

[0029]

腐蚀速率按如下公式计算v=(w

0-w1)/s

×

t,v为腐蚀速率mg/(dm2·

d)、简写mdd,s为表面积0.28dm2,t为试验天数、单位d。正交试验腐蚀试验结果见表3。

[0030]

正交试验之前对碳钢、铸铁、不锈钢在纯水中的腐蚀速率进行试验,结果见表2。

[0031]

表2碳钢、铸铁、不锈钢在纯水中的腐蚀速率

[0032] 碳钢铸铁不锈钢腐蚀速率,mdd34.438.60.25

[0033]

由表2可知,在不使用缓蚀剂情况下,碳钢和铸铁遭受了严重腐蚀,腐蚀速率均在30mdd以上,表面有大量腐蚀产物堆积。而不锈钢则表现出良好的耐腐蚀性。

[0034]

表3正交试验腐蚀试验

[0035][0036][0037]

由表3可知,三种缓蚀剂对碳钢和铸铁均有较好的腐蚀抑制作用。在冷却系统中,碳钢的面积大于铸铁,因此选择第9组浓度配方为最佳。在《工业循环冷却水处理设计规范》(gb 50050-2007)中规定碳钢类金属在冷却系统中腐蚀速率应小于0.075mm/a(约16mdd),在最佳缓蚀剂配方下,碳钢铸铁的腐蚀速率均低于0.15mdd,远远优于该规定,腐蚀试验后试片表面光亮,无可见腐蚀产物。将该最佳缓蚀剂配方对不锈钢进行试验,在亚硝酸钠1800mg/l、硼砂2000mg/l、bta100 mg/l时,不锈钢平均腐蚀速率为0.08mdd,产生极为轻微

的腐蚀,但试片表面仍然光亮。

[0038]

在每升二级反渗透水中加入亚硝酸钠1800mg/l、硼砂2000mg/l、bta100mg/l时对碳钢、铸铁、不锈钢的腐蚀抑制具有较好的效果,然而这并不能完全抑制h-85黄铜的腐蚀。h-85黄铜在上述最佳缓蚀剂配方的冷却液中腐蚀速率达到0.81mdd(0.0033mm/a),虽然低于gb 50050-2007中规定的铜的腐蚀速率(小于0.005mm/a),但是考虑到机车冷却系统散热器中h-85黄铜壁厚很小(约0.5mm),0.81mdd该腐蚀速率仍然较大。在上述最佳缓蚀剂配方的冷却液中,h-85黄铜腐蚀试验结束后,其试片表面被一层白色附着物覆盖,且腐蚀容器底部有少量颗粒状沉淀物生成,显然是腐蚀产物的积累。若在机车长周期运行下,这些腐蚀产物将在冷却系统中沉积,堵塞冷却系统,引起垢下腐蚀。而将表面白色附着物覆盖物去除后,可观察到黄铜表面有白色点状局部腐蚀现象。因此对上述最佳缓蚀剂配方的冷却液进行改进。见下实施例2-4冷却液配方。

[0039]

实施例2

[0040]

本实施例内燃机车专用冷却液,按每升水计算,于二级反渗透水中配制添加亚硝酸钠1800mg/l、硼砂2000m g/l、bta100mg/l、钼酸钠500mg/l、正庚酸和天冬氨酸(等质量比)300mg/l、苯并咪唑胺类化合物800mg/l形成冷却液,采用氢氧化钠溶液调节该冷却液的ph=9.2。

[0041]

其中苯并咪唑胺类化合物具有如下式

②

结构:

[0042][0043]

冷却液的配制方法:按配方量将亚硝酸钠和硼砂先溶于部分二级反渗透水中,加入苯并三氮唑,在1500rpm的搅转速下搅拌溶解;再加入钼酸钠,保持搅拌速度并搅拌溶解;再加入正庚酸和天冬氨酸,保持搅拌速度并搅拌溶解;最后加入式

②

结构苯并咪唑胺类化合物,保持搅拌速度并搅拌溶解;最后加入余量二级反渗透水并调节ph至9.2即制得所述冷却液。

[0044]

实施例3

[0045]

本实施例的内燃机车专用冷却液,按每升水计算,于二级反渗透水中配制添加亚硝酸钠1800mg/l、硼砂2000mg/l、bta100mg/l、钨酸铵400mg/l、癸二酸和天冬氨酸(等质量比)600mg/l、苯并咪唑胺类化合物600mg/l形成冷却液,采用氢氧化钠溶液调节该冷却液的ph=9.6。

[0046]

其中苯并咪唑胺类化合物具有如下式

③

结构:

[0047][0048]

冷却液的配制方法:按配方量将亚硝酸钠和硼砂先溶于部分二级反渗透水中,加入苯并三氮唑,在1500rpm的搅转速下搅拌溶解;再加入钨酸铵,保持搅拌速度并搅拌溶解;再加入癸二酸和天冬氨酸,保持搅拌速度并搅拌溶解;最后加入式

③

结构苯并咪唑胺类化合物,保持搅拌速度并搅拌溶解;最后加入余量二级反渗透水并调节ph至9.6即制得所述冷却液。

[0049]

实施例4

[0050]

本实施例的内燃机车专用冷却液,按每升水计算,于二级反渗透水中配制添加亚硝酸钠1800mg/l、硼砂2000mg/l、bta100mg/l、钼酸铵600mg/l、月桂酸和天冬氨酸(等质量比)200mg/l、苯并咪唑胺类化合物900mg/l形成冷却液,采用氢氧化钠溶液调节该冷却液的ph=10.0。

[0051]

其中苯并咪唑胺类化合物具有如下式

①

结构:

[0052][0053]

冷却液的配制方法:按配方量将亚硝酸钠和硼砂先溶于部分二级反渗透水中,加入苯并三氮唑,在1500rpm的搅转速下搅拌溶解;再加入钼酸铵,保持搅拌速度并搅拌溶解;再加入月桂酸和天冬氨酸,保持搅拌速度并搅拌溶解;最后加入式

①

结构苯并咪唑胺类化合物,保持搅拌速度并搅拌溶解;最后加入余量二级反渗透水并调节ph至10即制得所述冷却液。

[0054]

对比例1

[0055]

本对比例采用nalcool 2000缓蚀剂,外观为酒红色透明液体,其在每升二级反渗透水中的用量为4.485g/l。

[0056]

以上实施例2-4及对比例1对四种金属材质(碳钢、铸铁、不锈钢、h-85黄铜)的静态腐蚀抑制性能见表4。试验开始前均在金属材料表面使用砂纸打磨留下打磨痕迹便于试验后观察金属表面打磨痕迹是否清晰可见,用于判断金属表面是否产生腐蚀产物积累。

[0057]

表4实施例2-4及对比例1对四种金属材质的静态腐蚀抑制性能、

[0058][0059]

(注:1mdd=0.0365/ρmm/a,ρ为材质密度,铁系合金按7.65g/cm3计算,h-85黄铜按8.97g/cm3计算。)

[0060]

由表4可知,本发明配方的冷却液对四种材质的金属均有优良的腐蚀抑制作用,实验结束后试片表面光亮、打磨痕迹清晰可见、无腐蚀产物积累,且试验后的冷却液清澈透明、容器底部无任何沉积物。本发明配方的冷却液相较于使用nalcool 2000缓蚀剂的冷却液,对20#碳钢、球墨铸铁、1cr13不锈钢、h-85黄铜具有相当甚至更好的腐蚀抑制效果。这归因于:本发明中多种缓蚀作用的试剂之间发挥了有效的协同腐蚀抑制作用。亚硝酸钠主要发挥钝化作用,对碳钢、铸铁和不锈钢具有一定的钝化效果,能够在这些金属表面形成钝化膜,同时有机吸附型缓蚀剂(含6个碳原子以上的有机羧酸或其盐以及苯并咪唑胺类化合物)通过在金属表面形成吸附膜产生抑制腐蚀作用,bta与表面铜原子结合形成络合物膜对黄铜发挥较好的缓蚀作用;但以上缓蚀型膜在水介质中并不稳定,实际上处于破损-修复的动态平衡中,而含ⅵ族金属酸或其盐的加入则主要发挥“补膜”作用,一旦以上缓蚀型膜出现其自身难以修复的缺陷,含ⅵ族金属酸或其盐可以通过在缺陷部位的沉积达到迅速修复缓蚀膜的作用,保证了金属表面上膜的完整性,达到较好的缓蚀效果。

[0061]

对以上实施例2-4及对比例1对四种金属材质进行动态挂片腐蚀试验,试验采用rcc

‑ⅲ

型旋转挂片腐蚀仪进行测试,每个腐蚀容器中挂入不同材质的试片,冷却液中试片旋转的线速度为0.35m/s(70rpm),试验过程中温度恒定在90

±

1℃,试验时间为14天,试验期间每4小时检查冷却液液位,根据液位下降情况向腐蚀容器中补充二级反渗透水直至初始液位,试验结束后试片处理同实施例1中试验结束后的处理。结果见表5。

[0062]

表5实施例2-4及对比例1对四种金属材质的动态腐蚀抑制性能、

[0063][0064]

试验结束后,试片表面表面光亮、打磨痕迹清晰可见、无腐蚀产物积累,由表5可知,本发明的冷却液对四种材质在高温下的动态腐蚀抑制相较于nalcool 2000更优秀,试验后的冷却液清澈透明且容器底部无任何沉淀物积累,在高温下部产生结垢。这说明在实际应用中本发明的冷却液对冷却系统表现出更优异的缓蚀性能。

[0065]

本发明中配制冷却液的基础液为二级反渗透水,考虑到内燃机车在各个运行区间内冷却液补充时可能存在水质差异,因此,也研究了在配制本发明的冷却液时采用较为恶劣的水质进行上述动态腐蚀抑制性能试验。具体较为恶劣的水质的指标见表6。采用实施例

2的配方配制冷却液,水采用4重量份二级反渗透水以及1份较为恶劣的水质进行混合配制。腐蚀抑制性能试验结果见表7。

[0066]

表6较为恶劣的水质指标

[0067] 指标ph值7.24电导率51μs/cm总硬度21.6mg/l(以碳酸钙计)cl

—

2.4mg/lso

42—

5.0mg/l

[0068]

表7实施例2的配方冷却液在较为恶劣水质条件下的腐蚀抑制性能

[0069] 腐蚀速率mdd腐蚀速率mm/a碳钢0.130.0006铸铁0.100.0005不锈钢0.040.0002h-85黄铜0.030.0001

[0070]

由表7可知,在较为恶劣的水质条件下,本发明实施例2的冷却液仍然表现出较好的腐蚀抑制性能,该性能甚至优于二级反渗透水配制的冷却液,具有更低的腐蚀速率,这是由于在较为恶劣的水质条件下冷却液具有较高的硬度,不发明冷却液配方成分在这一定硬度存在是更容易在金属表面缓蚀型膜并提高腐蚀抑制效果。试验结束后试片表面光亮、打磨痕迹清晰可见、无腐蚀产物积累。一般水中总硬度过高会在高温下形成结垢,但是采用本发明配方冷却液加入较为恶劣水质试验后,冷却液仍保持清澈透明且底部无任何沉淀物产生,对材料的腐蚀抑制效果以及抑制结垢性能较好。

[0071]

采用本发明配方的冷却液用于内燃机车的冷却系统,可长达每半年至一年进行更换,重新加入冷却液。本发明配方的冷却液可替代进口nalcool 2000缓蚀剂,且本发明配方不采用nalcool 2000缓蚀剂中硅酸盐类成分也能达到对各种材料的高效抑制腐蚀及结垢。本发明配方的冷却液相较于nalcool 2000成本更低,且效果更佳。

[0072]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。