1.本发明属于胶带技术领域,具体涉及一种耐候型自清洁工业胶带及其制备工艺。

背景技术:

2.胶带,由基材和胶黏剂两部分组成,通过粘接使两个或多个不相连的物体连接在一起,其表面上涂有一层粘着剂。最早的粘着剂来自动物和植物,在十九世纪,橡胶是粘着剂的主要成份,而现代则广泛应用各种聚合物。粘着剂可以粘住东西,是由于本身的分子和欲连接物品的分子间形成键结,这种键结可以把分子牢牢地黏合在一起。

3.胶带,按功效可分为:高温胶带、双面胶带、绝缘胶带、特种胶带、压敏胶带、模切胶带,不同的功效适合不同的行业需求。其中,现有技术中,具有耐候型自清洁工业胶带功能的胶带很少见,因此,需要研发出一种耐候型自清洁工业胶带及其制备工艺。

技术实现要素:

4.发明目的:为了克服以上不足,本发明的目的是提供一种耐候型自清洁工业胶带及其制备工艺,结构设计合理,基体以改性聚酰亚胺膜、纯聚酰亚胺薄膜、改性聚酰亚胺膜复合而成,在基体的上、下面分别涂布自清洁层、耐候型胶层,起到自清洁作用,耐候型胶层具有耐候性能,在耐候型胶层外表面覆上离型层,制备工艺简单,应用前景广泛。

5.本发明的目的是通过以下技术方案实现的:一种耐候型自清洁工业胶带,所述基体,所述基体的上表面设置有自清洁层,所述基体的下表面依次设置有耐候型胶层、离型层;所述基体从上至下由改性聚酰亚胺膜、纯聚酰亚胺薄膜、改性聚酰亚胺膜复合而成,所述改性聚酰亚胺膜是将改性纳米二氧化钛与间苯二胺、4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐通过原位聚合制得聚酰胺酸溶液,然后将聚酰胺酸溶液热亚胺化制得;其中,所述间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐的摩尔比为1:1.02,所述改性纳米二氧化钛的添加量为间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐总重量的5-7%;所述自清洁层是将自清洁乳液稀释至固含量为1.2%-1.5%后通过涂布机涂布在基体上表面制得,所述自清洁乳液,按质量份数计,主要由以下组分构成:催化剂1-3份、十二烷基磺酸钠3-5份、脂肪醇聚氧乙烯醚3-5份、异丙醇3-5份、naoh3-5份、马来酸酐8-10份、硅烷偶联剂15-20份、甲基三乙氧基硅烷50-60份、γ-氨丙基三乙氧基硅烷50-60份、去离子水90-100份。

6.本发明所述的耐候型自清洁工业胶带,结构设计合理,基体以改性聚酰亚胺膜、纯聚酰亚胺薄膜、改性聚酰亚胺膜复合而成,在基体的上、下面分别涂布自清洁层、耐候型胶层,起到自清洁作用,耐候型胶层具有耐候性能,在耐候型胶层外表面覆上离型层,对耐候型胶层行保护、防止污染。

7.所述改性聚酰亚胺膜,是以间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐为单体,加入改性纳米二氧化钛,通过原位聚合的方法制得,由于改性纳米二氧化钛的ti-o键的键能极高,可以显著提高聚酰亚胺的热性能,通过热失重与差示扫描量热等方法对改性

聚酰亚胺膜薄膜进行检测,改性纳米二氧化钛的加入使得改性聚酰亚胺膜薄膜热稳定性大幅度提升,玻璃化转变温度有一定的提升,在5%热失重温度比纯聚酰亚胺薄膜最高可提高45℃、在10%热失重温度比纯聚酰亚胺薄膜最高可提高32℃、最大分解速率下的分解温度提高了14℃。此外,纯聚酰亚胺薄膜由于其分子结构内部的亲水基团的存在疏水性较差,接触角为55.23

°

吸水率为3.56% ,改性纳米二氧化钛的加入使得改性聚酰亚胺膜薄膜疏水性提高,改性聚酰亚胺膜薄膜的接触角最高可提高92.12

°

,吸水率最高下降到1.65%。

8.由于加入改性纳米二氧化钛,改性聚酰亚胺膜薄膜的力学性能稍低于纯聚酰亚胺薄膜,通过将改性聚酰亚胺膜、纯聚酰亚胺薄膜、改性聚酰亚胺膜复合成基体,基体具有三层结构,相比改性聚酰亚胺膜薄膜力学性能更好,与纯聚酰亚胺薄膜基本持平,并且基体的热稳定性、玻璃化转变温度比单层的改性聚酰亚胺膜更高,基体在5%热失重温度比改性聚酰亚胺膜最高可提高5℃、在10%热失重温度比纯聚酰亚胺薄膜最高可提高3℃、最大分解速率下的分解温度提高了3℃。基体的接触角最高可提高93.23

°

,吸水率最高下降到1.46%。

9.所述自清洁层,是将由硅烷偶联剂、异丙醇、马来酸酐组成的羧基化硅烷单体,与十二烷基磺酸钠、脂肪醇聚氧乙烯醚、naoh、甲基三乙氧基硅烷、γ-氨丙基三乙氧基硅组成的纳米级的聚氨丙基/甲基倍半硅氧烷纳米球,在催化剂作用下,制得羧基/聚氨丙基/甲基倍半硅氧烷纳米球杂化乳液,聚氨丙基/甲基倍半硅氧烷纳米球表面光滑、球形度良好、呈单分散、耐热稳定性强,可赋予基体上表面纳米级粗糙结构,羧基化硅烷与基体发生交联作用,赋予基体上表面超疏水、拒油性能,从而达到自清洁的目的。

10.进一步的,上述的耐候型自清洁工业胶带,所述基体的厚度为0.021mm,所述改性聚酰亚胺膜、纯聚酰亚胺薄膜的厚度均为0.007 mm;所述自清洁层的厚度为0.005mm,所述耐候型胶层的厚度为0.015 mm,所述离型层的厚度为0.01 mm。

11.进一步的,上述的耐候型自清洁工业胶带,所述耐候型胶层,按质量份数计,主要由以下组分构成:聚甲基硅烷40-50份、四甲基四乙烯基环四硅氧烷40-50份、碳化硼粉30-40份、改性纳米二氧化硅10-15份、抗紫外吸收剂uv-531 3-5份、紫外吸收剂tinuvin 360 1-3份、促进剂zdec-75 0.5-1份。

12.所述耐候型胶层,是以聚甲基硅烷与四甲基四乙烯基环四硅氧烷为原料,碳化硼粉、改性纳米二氧化硅为填料,抗紫外吸收剂uv-531、紫外吸收剂tinuvin 360、促进剂zdec-75为功能助剂,合成富含si-h 和 ch=ch2 活性基团的高耐温性能与粘接性能的硅胶,并且具有优异的抗老化性能,提高了耐候型胶层的耐候性。

13.进一步的,上述的耐候型自清洁工业胶带,所述离型层包括底材和附着在底材表面的离型膜,所述离型膜是由表面活性剂形成的薄膜,所述离型层(4)中的离型膜与耐候型胶层(3)接触;所述表面活性剂为阴离子表面活性剂或非离子型表面活性剂,或由阴离子表面活性剂与非离子表面活性剂复配得到;所述表面活性剂的hlb值为10-20。

14.所述底材可以采用膜状树脂底材,也可以采用网格状或表面具有特殊条纹的薄膜,例如丙烯酸树脂薄膜、酚醛树脂薄膜、环氧树脂薄膜、聚碳酸酯树脂薄膜、聚对苯二甲酸丁二醇酯树脂薄膜、聚酯树脂薄膜和聚乙烯薄膜。阴离子表面活性剂可以采用硬脂酸钠、十二烷基苯磺酸钠、油酰氧基乙磺酸钠、琥珀酸双酯磺酸盐、二丁基萘磺酸钠、对甲氧基脂肪酰胺基苯磺酸钠、月桂基硫酸钠、脂肪醇聚氧乙烯醚硫酸酯盐、油醇硫酸盐、二癸基磷酸双

酯盐、烷基醇聚氧乙烯醚磷酸酯盐、十二烷基硫酸钠、油酸钠、油酸钾等,非离子型表面活性剂可以采用二乙二醇单月桂酸酯、辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、脂肪酸聚氧乙烯酯、蓖麻油聚氧乙烯醚、失水山梨醇脂肪酸酯、聚氧乙烯单油酸酯、三乙醇胺油酸皂、聚氧乙烯失水山梨醇脂肪酸酯等。

15.本发明还涉及所述耐候型自清洁工业胶带的制备工艺, 包括以下步骤:(1)将硅烷偶联剂、异丙醇依次加入反应器中,反应器加热至70℃,搅拌20-30min,然后分3-5批向反应器中滴加马来酸酐,马来酸酐滴加完毕,保持温度70℃,反应3-5h,得到单体一;将十二烷基硫酸钠、脂肪醇聚氧乙烯醚、naoh、去离子水依次加入另一个反应器中,室温搅拌45-60min,然后滴加甲基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷,滴完后保温反应 10-12h,再滴加单体一,滴完后保温反应 10-12h,得到自清洁乳液;(2)将聚甲基硅烷与四甲基四乙烯基环四硅氧烷放入反应器中,反应温度设置在100-110℃,在惰性气氛保护下,反应2-3h,得到液态先驱体;向液态先驱体中加入碳化硼粉、改性纳米二氧化硅、抗紫外吸收剂uv-531、紫外吸收剂tinuvin 360、促进剂zdec-75,通过搅拌器搅拌至均匀,得到耐候型胶层;(3)将自清洁乳液稀释至固含量为1.2%-1.5%后通过涂布机涂布在基体(1)上表面,制得自清洁层,将表面活性剂涂布在底材表面上干燥除去溶剂后形成离型膜,得到离型层;将耐候型胶层通过涂布机涂布在基体下表面,静置10-20min后,使离型层与耐候型胶层接触,然后经压延复合,放入烘箱中,以6℃/min的速度进行升温,在90-110℃的温度下固化20 30min,使基体、耐候型胶层、离型层完全固化,保温10-20 min后,自然冷却降至室温,得到胶带。

16.进一步的,上述的耐候型自清洁工业胶带的制备工艺,所述基体的制备,包括如下步骤:(1)将改性纳米二氧化钛溶解在dmf溶剂中,在水浴下超声分散1-2h;(2) 加入间苯二胺搅拌,待间苯二胺完全溶解后,以多次少量的方式加入4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐,持续搅拌3-4h,得到反应液一;(3) 将反应液一在水浴下超声分散20-30min,放入真空干燥箱内,对反应液一抽真空除去反应液内的气泡; 然后将反应液一均匀无尘洁净的玻璃板上,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.008 mm;(4) 刮好的薄膜放置于真空干燥箱中进行固化,抽真空在 80 ℃保温1.0-2.0 h,得到第一层的改性聚酰亚胺膜;在第一层的改性聚酰亚胺膜的基础上,倒上反应液二,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.008 mm,然后放置于真空干燥箱中进行固化,抽真空在 80 ℃保温1.0-2.0 h,得到第二层的纯聚酰亚胺薄膜;在第二层的纯聚酰亚胺薄膜的基础上,倒上反应液一,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.008 mm,然后放置于真空干燥箱中进行热亚胺化,得到第三层的改性聚酰亚胺膜;(5)热亚胺化过程完成后,自然冷却后拿出玻璃板,放置于冷水中,等待玻璃板上附着的基体1自然脱落,即可得到基体1。

17.进一步的,上述的耐候型自清洁工业胶带的制备工艺,所述热亚胺化,具体包括如下步骤:所述真空干燥箱的初始温度设定为80℃,对真空干燥箱内部持续抽真空,然后升温至120℃,从120℃开始,每次升温45℃,每个温度梯度保温0.5h,整个过程持续4-5h;将冷却

的玻璃板取出,转移到鼓风干燥箱中,从250℃开始保温50min,升温至280℃保温30min。

18.进一步的,上述的耐候型自清洁工业胶带的制备工艺,所述反应液二的制备,包括如下步骤:将间苯二胺加入到dmf溶剂中,向溶液中持续通入n2鼓泡10min,在n2保护搅拌至间苯二胺完全溶解后,再以多次少量的方式加入4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐,搅拌至4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐完全溶解后,在室温下搅拌4-5h,得到反应液二;将反应液一在水浴下超声分散20-30min,放入真空干燥箱内,对反应液二抽真空除去反应液内的气泡。

19.进一步的,上述的耐候型自清洁工业胶带的制备工艺,所述改性纳米二氧化钛的制备,包括如下步骤:将纳米二氧化钛粒子分散于蒸馏水中超声分散1-2h,将在蒸馏水中分散好的纳米二氧化钛粒子冷冻成冰,后转入到冻干机中持续20-36h冻干,然后放入干燥塔备用;取上述纳米二氧化钛粒子,放入烘箱中,在100℃下保温1-2h;将kh570硅烷偶联剂加入无水乙醇溶剂中,搅拌均匀后,加入上述纳米二氧化钛粒子,在40-50℃水浴下超声,冷凝回流持续搅拌反应4h,得到反应液三;将反应液三通过离心机离心,将改性纳米二氧化钛与液体分离,对改性纳米二氧化钛多次无水乙醇进行清洗,风干后得到改性纳米二氧化钛。

20.纳米二氧化钛粒子由于自身结构特点易发生团聚,通过上述处理,可以降低纳米二氧化钛粒子的团聚作用同时提升其在聚酰亚胺基体中的分散效果。

21.进一步的,上述的耐候型自清洁工业胶带的制备工艺,所述改性纳米二氧化硅的制备,包括如下步骤:(1)疏水疏油处理:将纳米二氧化硅浸于在十三氟代辛烷基三乙氧基氟硅烷中,浸泡30-60min;(2)亲有机溶剂处理:将纳米二氧化硅浸于在聚二甲基基硅氧烷中,浸泡30-60min;(3)接枝处理:将纳米二氧化硅浸于六甲基二硅氮烷中,30-90min;(4)混合:将疏水疏油处理的纳米二氧化硅、亲有机溶剂处理的纳米二氧化硅、接枝处理的纳米二氧化硅混合均匀,疏水疏油处理的纳米二氧化硅、亲有机溶剂处理的纳米二氧化硅、接枝处理的纳米二氧化硅质量比为1-2:1-2:1-2。

22.通过将三种分别经过疏水疏油处理、亲有机溶剂处理、接枝处理的纳米二氧化硅混合得到改性纳米二氧化硅,一是可以降低纳米二氧化硅的团聚作用同时提升其在耐候型胶层中的分散效果,二是提高耐候型胶层的疏水、疏油性能。

23.与现有技术相比,本发明具有如下的有益效果:(1)本发明公开的耐候型自清洁工业胶带,结构设计合理,基体以改性聚酰亚胺膜、纯聚酰亚胺薄膜、改性聚酰亚胺膜复合而成,在基体的上、下面分别涂布自清洁层、耐候型胶层,起到自清洁作用,耐候型胶层具有耐候性能,在耐候型胶层外表面覆上离型层,对耐候型胶层行保护、防止污染;(2)本发明公开的耐候型自清洁工业胶带,基体的热稳定性、玻璃化转变温度比单层的改性聚酰亚胺膜更高,疏水性比改性聚酰亚胺膜更好,与纯聚酰亚胺薄膜基本持平;(3)本发明公开的耐候型自清洁工业胶带,自清洁层是将由硅烷偶联剂、异丙醇、马来酸酐组成的羧基化硅烷单体,与十二烷基磺酸钠、脂肪醇聚氧乙烯醚、naoh、甲基三乙氧基硅烷、γ-氨丙基三乙氧基硅组成的纳米级的聚氨丙基/甲基倍半硅氧烷纳米球,在催

化剂作用下,制得羧基/聚氨丙基/甲基倍半硅氧烷纳米球杂化乳液,可以赋予基体上表面超疏水、拒油性能,从而达到自清洁的目的;(4)本发明公开的耐候型自清洁工业胶带,耐候型胶层是以聚甲基硅烷与四甲基四乙烯基环四硅氧烷为原料,碳化硼粉、改性纳米二氧化硅为填料,抗紫外吸收剂uv-531、紫外吸收剂tinuvin 360、促进剂zdec-75为功能助剂,合成富含si-h 和 ch=ch2 活性基团的高耐温性能与粘接性能的硅胶,并且具有优异的抗紫外老化抗性能,提高了耐候型胶层的耐候性;(5)本发明提出的耐候型自清洁工业胶带及其制备工艺,制备工艺简单且具有很高的灵活性,应用前景广泛。

附图说明

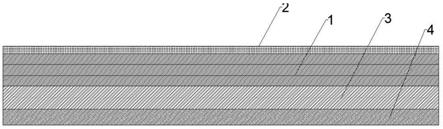

24.图1为本发明所述耐候型自清洁工业胶带的剖面示意图;图中:基体1、自清洁层2、耐候型胶层3、离型层4。

具体实施方式

25.下面将辅图1、实施例1-5、对比例1-2结合具体实验数据,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。如图1所示,以下实施例提供了一种耐候型自清洁工业胶带,所述基体1,所述基体1的上表面设置有自清洁层2,所述基体1的下表面依次设置有耐候型胶层2、离型层3。

26.进一步的,所述基体1从上至下由改性聚酰亚胺膜、纯聚酰亚胺薄膜、改性聚酰亚胺膜复合而成,所述改性聚酰亚胺膜是将改性纳米二氧化钛与间苯二胺、4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐通过原位聚合制得聚酰胺酸溶液,然后将聚酰胺酸溶液热亚胺化制得;其中,所述间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐的摩尔比为1:1.02,所述改性纳米二氧化钛的添加量为间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐总重量的5-7%。

27.进一步的,所述自清洁层2是将自清洁乳液稀释至固含量为1.2%-1.5%后通过涂布机涂布在基体1上表面制得,所述自清洁乳液,按质量份数计,主要由以下组分构成:催化剂1-3份、十二烷基磺酸钠3-5份、脂肪醇聚氧乙烯醚3-5份、异丙醇3-5份、naoh3-5份、马来酸酐8-10份、硅烷偶联剂15-20份、甲基三乙氧基硅烷50-60份、γ-氨丙基三乙氧基硅烷50-60份、去离子水90-100份。

28.进一步的,所述耐候型胶层3,按质量份数计,主要由以下组分构成:聚甲基硅烷40-50份、四甲基四乙烯基环四硅氧烷40-50份、碳化硼粉30-40份、改性纳米二氧化硅10-15份、抗紫外吸收剂uv-531 3-5份、紫外吸收剂tinuvin 360 1-3份、促进剂zdec-75 0.5-1份。

29.进一步的,所述离型层4包括底材和附着在底材表面的离型膜,所述离型膜是由表面活性剂形成的薄膜,所述离型层4中的离型膜与耐候型胶层3接触;所述表面活性剂为阴离子表面活性剂或非离子型表面活性剂,或由阴离子表面活性剂与非离子表面活性剂复配

得到;所述表面活性剂的hlb值为10-20。

30.进一步的,所述基体1的厚度为0.021mm,所述改性聚酰亚胺膜、纯聚酰亚胺薄膜的厚度均为0.007 mm;所述自清洁层2的厚度为0.005mm,所述耐候型胶层3的厚度为0.015 mm,所述离型层4的厚度为0.01 mm。

31.实施例1所述单层的改性聚酰亚胺膜的制备,包括以下步骤:(1) 所述间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐的摩尔比为1:1.02,所述改性纳米二氧化钛的添加量为间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐总重量的6%,将改性纳米二氧化钛溶解在dmf溶剂中,在水浴下超声分散2h;(2) 加入间苯二胺搅拌,待间苯二胺完全溶解后,以多次少量的方式加入4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐,持续搅拌4h,得到反应液一;(3) 将反应液一在水浴下超声分散30min,放入真空干燥箱内,对反应液一抽真空除去反应液内的气泡; 然后将反应液一均匀无尘洁净的玻璃板上,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.021 mm;(4)放置于真空干燥箱中进行热亚胺化,真空干燥箱的初始温度设定为80℃,对真空干燥箱内部持续抽真空,然后升温至120℃,从120℃开始,每次升温45℃,每个温度梯度保温0.5h,整个过程持续4.5h;将冷却的玻璃板取出,转移到鼓风干燥箱中,从250℃开始保温50min,升温至280℃保温30min;(5) 热亚胺化过程完成后,自然冷却后拿出玻璃板,放置于冷水中,等待玻璃板上附着的改性聚酰亚胺膜自然脱落,即可得到单层的改性聚酰亚胺膜。

32.其中,所述改性纳米二氧化钛的制备,包括如下步骤:将纳米二氧化钛粒子分散于蒸馏水中超声分散1.5h,将在蒸馏水中分散好的纳米二氧化钛粒子冷冻成冰,后转入到冻干机中持续24h冻干,然后放入干燥塔备用;取上述纳米二氧化钛粒子,放入烘箱中,在100℃下保温2h;将kh570硅烷偶联剂加入无水乙醇溶剂中,搅拌均匀后,加入上述纳米二氧化钛粒子,在50℃水浴下超声,冷凝回流持续搅拌反应4h,得到反应液三;将反应液三通过离心机离心,将改性纳米二氧化钛与液体分离,对改性纳米二氧化钛多次无水乙醇进行清洗,风干后得到改性纳米二氧化钛。

33.实施例2所述基体1的制备,包括以下步骤:(1) 所述间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐的摩尔比为1:1.02,所述改性纳米二氧化钛的添加量为间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐总重量的6.5%,将改性纳米二氧化钛溶解在dmf溶剂中,在水浴下超声分散2.5h;(2) 加入间苯二胺搅拌,待间苯二胺完全溶解后,以多次少量的方式加入4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐,持续搅拌3h,得到反应液一;(3) 将反应液一在水浴下超声分散25min,放入真空干燥箱内,对反应液一抽真空除去反应液内的气泡; 然后将反应液一均匀无尘洁净的玻璃板上,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.007 mm;(4) 刮好的薄膜放置于真空干燥箱中进行固化,抽真空在 80 ℃保温2.0 h,得到第一层的改性聚酰亚胺膜;在第一层的改性聚酰亚胺膜的基础上,倒上反应液二,通过刮膜

机从下至上匀速刮膜,所述刮膜机的推杆高度为0.007 mm,然后放置于真空干燥箱中进行固化,抽真空在 80 ℃保温1.0 h,得到第二层的纯聚酰亚胺薄膜;在第二层的纯聚酰亚胺薄膜的基础上,倒上反应液一,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.007 mm,然后放置于真空干燥箱中进行热亚胺化,得到第三层的改性聚酰亚胺膜;(5) 放置于真空干燥箱中进行热亚胺化,真空干燥箱的初始温度设定为80℃,对真空干燥箱内部持续抽真空,然后升温至120℃,从120℃开始,每次升温45℃,每个温度梯度保温0.5h,整个过程持续4.5h;将冷却的玻璃板取出,转移到鼓风干燥箱中,从250℃开始保温50min,升温至280℃保温30min;热亚胺化过程完成后,自然冷却后拿出玻璃板,放置于冷水中,等待玻璃板上附着的基体1膜自然脱落,即可得到基体1。

34.其中,所述改性纳米二氧化钛的制备,包括如下步骤:将纳米二氧化钛粒子分散于蒸馏水中超声分散1.5h,将在蒸馏水中分散好的纳米二氧化钛粒子冷冻成冰,后转入到冻干机中持续24h冻干,然后放入干燥塔备用;取上述纳米二氧化钛粒子,放入烘箱中,在100℃下保温2h;将kh570硅烷偶联剂加入无水乙醇溶剂中,搅拌均匀后,加入上述纳米二氧化钛粒子,在50℃水浴下超声,冷凝回流持续搅拌反应4h,得到反应液三;将反应液三通过离心机离心,将改性纳米二氧化钛与液体分离,对改性纳米二氧化钛多次无水乙醇进行清洗,风干后得到改性纳米二氧化钛。

35.其中,所述反应液二的制备,包括如下步骤:将间苯二胺加入到dmf溶剂中,向溶液中持续通入n2鼓泡10min,在n2保护搅拌至间苯二胺完全溶解后,再以多次少量的方式加入4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐,所述间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐的摩尔比为1:1.02,搅拌至4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐完全溶解后,在室温下搅拌4h,得到反应液二;将反应液一在水浴下超声分散30min,放入真空干燥箱内,对反应液二抽真空除去反应液内的气泡。

36.对比例1所述纯聚酰亚胺薄膜的制备,包括如下步骤:(1)将间苯二胺加入到dmf溶剂中,向溶液中持续通入n2鼓泡10min,在n2保护搅拌至间苯二胺完全溶解后,再以多次少量的方式加入4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐,所述间苯二胺与4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐的摩尔比为1:1.02,搅拌至4,4

’‑

(4,4

’‑

异丙基二苯氧基)二酞酸酐完全溶解后,在室温下搅拌4h,得到反应液二;将反应液一在水浴下超声分散30min,放入真空干燥箱内,对反应液二抽真空除去反应液内的气泡;(2)将反应液二均匀无尘洁净的玻璃板上,通过刮膜机从下至上匀速刮膜,所述刮膜机的推杆高度为0.021 mm;(3)放置于真空干燥箱中进行热亚胺化,真空干燥箱的初始温度设定为80℃,对真空干燥箱内部持续抽真空,然后升温至120℃,从120℃开始,每次升温45℃,每个温度梯度保温0.5h,整个过程持续4.5h;将冷却的玻璃板取出,转移到鼓风干燥箱中,从250℃开始保温50min,升温至280℃保温30min;(4)热亚胺化过程完成后,自然冷却后拿出玻璃板,放置于冷水中,等待玻璃板上附着的改性聚酰亚胺膜自然脱落,即可得到纯聚酰亚胺膜。

37.将由上述实施例1、实施例2、对比例1、实施例3中得到的单层的改性聚酰亚胺膜、

复合聚酰亚胺膜、纯聚酰亚胺薄膜进行检测。

38.其中,通过对实施例1、实施例2、对比例1中得到的单层的改性聚酰亚胺膜、复合聚酰亚胺膜、纯聚酰亚胺薄膜进行热重-差示扫描量热分析以及接触角测试、吸水率测试以及力学性能测试,可以得到:实施例1的单层的改性聚酰亚胺膜,因为改性纳米二氧化钛的加入使得实施例1热稳定性大幅度提升,玻璃化转变温度有一定的提升,在5%热失重温度比对比例1的纯聚酰亚胺薄膜提高了45℃、在10%热失重温度比纯聚酰亚胺薄膜提高了32℃、最大分解速率下的分解温度提高了14℃。此外,对比例1的纯聚酰亚胺薄膜由于其分子结构内部的亲水基团的存在疏水性较差,接触角为55.23

°

吸水率为3.56% ,改性纳米二氧化钛的加入使得实施例1的单层的改性聚酰亚胺膜的疏水性提高,实施例1的接触角为92.12

°

,吸水率为1.65%。实施例2的复合聚酰亚胺膜具有三层结构,相比实施例1的单层的改性聚酰亚胺膜力学性能更好,与对比例1的纯聚酰亚胺薄膜基本持平,并且实施例2的复合聚酰亚胺膜的热稳定性、玻璃化转变温度比实施例1的单层的改性聚酰亚胺膜更高,实施例2的复合聚酰亚胺膜在5%热失重温度比实施例1的单层的改性聚酰亚胺膜提高了5℃、在10%热失重温度比纯聚酰亚胺薄膜最高提高了3℃、最大分解速率下的分解温度提高了3℃。实施例2的复合聚酰亚胺膜为93.23

°

,吸水率为1.46%。

39.实施例3所述自清洁层2的制备,包括如下步骤:(1)所述自清洁乳液,按质量份数计,主要由以下组分构成:催化剂1.5份、十二烷基磺酸钠3.6份、脂肪醇聚氧乙烯醚2.6份、异丙醇4份、naoh4.5份、马来酸酐10份、硅烷偶联剂20份、甲基三乙氧基硅烷60份、γ-氨丙基三乙氧基硅烷60份、去离子水100份;将硅烷偶联剂、异丙醇依次加入反应器中,反应器加热至70℃,搅拌20-30min,然后分3-5批向反应器中滴加马来酸酐,马来酸酐滴加完毕,保持温度70℃,反应3-5h,得到单体一;将十二烷基硫酸钠、脂肪醇聚氧乙烯醚、naoh、去离子水依次加入另一个反应器中,室温搅拌45-60min,然后滴加甲基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷,滴完后保温反应 10-12h,再滴加单体一,滴完后保温反应 10-12h,得到自清洁乳液;(2)将上述自清洁乳液稀释至固含量为1.2%后通过涂布机涂布在基体1(采用实施例2制得的基体1)上表面,制得具有自清洁层2的基体1(样品1)。

40.对样品1进行疏水、拒油性能测试。

41.疏水性:将样品1与基体1裁剪成 6cm

×

1cm,用双面胶将其平整的粘在载玻片上。然后,用光学接触角测量仪进行测定,水滴体积约为 5μl,取 6 个不同位置进行测定,最后取其平均值。

42.样品1的静态接触角为138.9

°

,基体1的静态接触角为65.8

°

,通过在基体1的上表面设置有自清洁层2,大大提高了基体1的疏水性能。

43.拒油性:将样品1与基体1参照aatcc118-2002标准进行拒油性测定。

44.样品1的拒油性为5级,基体1的拒油性为3级,通过在基体1的上表面设置有自清洁层2,大大提高了基体1的拒油性能。

45.实施例4所述耐候型胶层3的制备,包括如下步骤:所述耐候型胶层3,按质量份数计,主要由以下组分构成:聚甲基硅烷45份、四甲基

四乙烯基环四硅氧烷45份、碳化硼粉30份、改性纳米二氧化硅15份、抗紫外吸收剂uv-531 3.9份、紫外吸收剂tinuvin 360 3份、促进剂zdec-75 1份。

[0046] 其中, 所述改性纳米二氧化硅的制备,包括如下步骤:(1) 疏水疏油处理:将纳米二氧化硅浸于在十三氟代辛烷基三乙氧基氟硅烷中,浸泡60min;(2) 亲有机溶剂处理:将纳米二氧化硅浸于在聚二甲基基硅氧烷中,浸泡60min;(3) 接枝处理:将纳米二氧化硅浸于六甲基二硅氮烷中, 90min;(4) 混合:将疏水疏油处理的纳米二氧化硅、亲有机溶剂处理的纳米二氧化硅、接枝处理的纳米二氧化硅混合均匀,疏水疏油处理的纳米二氧化硅、亲有机溶剂处理的纳米二氧化硅、接枝处理的纳米二氧化硅质量比为1:1:1。

[0047]

将聚甲基硅烷与四甲基四乙烯基环四硅氧烷放入反应器中,反应温度设置在100℃,在惰性气氛保护下,反应3h,得到液态先驱体;向液态先驱体中加入碳化硼粉、改性纳米二氧化硅、抗紫外吸收剂uv-531、紫外吸收剂tinuvin 360、促进剂zdec-75,通过搅拌器搅拌至均匀,得到耐候型胶层3。

[0048]

对比例2所述对比例2的制备,包括如下步骤:所述聚甲基硅烷与四甲基四乙烯基环四硅氧烷的质量比为1:1,将聚甲基硅烷与四甲基四乙烯基环四硅氧烷放入反应器中,反应温度设置在105℃,在惰性气氛保护下,通过搅拌器搅拌至均匀,反应3h,得到对比例2对耐候型胶层3、对比例2的耐温性能、抗老化性能测试。

[0049]

耐温性能:将耐候型胶层3、对比例2通过涂布机涂布在实施例2制得的基体1表面上,静置20min后,放入烘箱中,以5℃/min的速度进行升温,在90℃的温度下固化1.0h,使硅胶、复合聚酰亚胺膜完全固化,保温20 min后,自然冷却降至室温,得到样品2、样品3,对样品2、样品3在空气气氛中不同温度下的剪切强度进行了测试。

[0050]

其中,样品2在200℃的剪切强度为 10.5mpa,400℃的剪切强度为 11.9mpa,当测试温度升高为 600℃时,样品2的剪切强度降低为8.7mpa,当测试温度升高为800℃时,样品2的剪切强度降低为 6.9mpa;当测试温度升高为1000℃时,样品2的剪切强度降低为6.5 mpa。

[0051]

样品3在200℃的剪切强度为 11.3mpa,400℃的剪切强度为13.8mpa,当测试温度升高为 600℃时,样品3的剪切强度降低为 5.1mpa,当测试温度进一步升高时,达到800℃时,样品3在测试过程中直接脱落,这可能是因为高温处理时,样品3热解过程中的体积收缩较大,由于升温速率过快,体积收缩带来的残余应力难以扩散传递出去,导致应力过于集中,造成对比例2在基体1上开裂。

[0052]

上述结果说明样品2在高温段(≥600℃)比样品3更好。

[0053]

抗老化性能:根据gbt 16422.2-2014塑料实验室光源暴露试验方法第2部分氙弧灯,对样品2、样品3老化试验测试168小时;氙灯气候试验箱可以模拟由阳光、雨水和露水造成的危害,利用氙灯模拟阳光照射的效果,利用冷凝湿气模拟雨水和露水,样品2、样品3放置在一定温度下的光照和潮气交替的循环程序中进行测试,用数天或数周的时间即可重现户外数月乃至数年出现的危害,人工加速老化试验数据评价产品的抗老化性能的。试验数

据主要测试老化前后色差材料色差值越大,代表在氙灯灯下材料变黄变色越快,越容易老化,抗老化性能越差,故以色差值可反映材料的抗老化性能。

[0054]

经抗老化性能测试后的样品2色差值在1.9,样品3色差值在9.5,上述结果说明样品2的抗老化性能比样品3更好。

[0055]

实施例5所述耐候型自清洁工业胶带的制备工艺,包括如下步骤:将实施例3制得的自清洁乳液稀释至固含量为1.2%后通过涂布机涂布在基体1上表面,制得自清洁层2,将表面活性剂涂布在底材表面上干燥除去溶剂后形成离型膜,得到离型层4;将耐候型胶层3通过涂布机涂布在基体1下表面,静置20min后,使离型层4与耐候型胶层3接触,然后经压延复合,放入烘箱中,以6℃/min的速度进行升温,在100℃的温度下固化30min,使基体1、耐候型胶层3、离型层4完全固化,保温20 min后,自然冷却降至室温,得到胶带。

[0056]

其中,离型层4的制备工艺,包括如下步骤:将50g辛基酚聚氧乙烯醚op-13(hlb值为14)、50g十二烷基苯磺酸钠(hlb值为10.6)与600g水混合均匀,得到表面活性剂溶液,将表面活性剂溶液涂布于pet薄膜(厚度为0.075mm)的表面上,在60℃烘烤40min至水分挥发完全,形成离型膜,冷却至室温,得到离型层4,离型层上表面活性剂的量为0.25g/m2,其中,表面活性剂复配后的hlb值为12.3。

[0057]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。