1.本发明属于暂堵球技术领域,具体地说涉及一种暂堵球及其制造方法。

背景技术:

2.我国低渗透油田石油地质储量丰富,为了利用层内渗透率的差异改变原有液体的流入方向以达到产生新裂缝的目的,在需要增产的地层中使用暂堵剂可以降低压裂施工难度、减少分段工具的使用数量,并提高单位井段的改造效率。现有暂堵球大都采用同一种暂堵剂制粒加工成均一的球体结构,专利cn110079288b中公开了一种暂堵剂由包括如下物质的原料制备而成:丙烯酰胺20-30wt%、2-丙烯酰胺-2-甲基丙磺酸15-20wt%、丙烯酸1-5wt%、淀粉1-2wt%、氢氧化钠4-6wt%、n,n-亚甲基双丙烯酰胺0.01-0.05wt%、有机锆交联剂0.01-0.05wt%及余量的水。但该暂堵剂采用有机锆作为交联剂,对环境不太友好,而改换不含金属的交联剂后,由于结合力下降,因而合成的暂堵剂不具备较强的抗压性能。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种暂堵球及其制造方法。本发明提供如下技术方案:

5.一种暂堵球,由双组分的聚丙烯类暂堵剂组成,所述聚丙烯类暂堵剂包括a剂和b剂,a剂和b剂混合造粒成球状结构的混合物。

6.进一步的,所述a剂合成原料包括丙烯酸10-15份、丙烯酰胺10-15份、n-乙烯基吡咯烷酮0.5-1份以及交联剂0.1-0.2份。

7.进一步的,所述b剂合成原料包括丙烯酰胺20-30份、2-丙烯酰胺-2-甲基丙磺酸10-15份、淀粉1-2份以及交联剂0.01-0.05份。

8.进一步的,所述交联剂包括新戊二醇二丙烯酸酯、n,n-亚甲基双丙烯酰胺、聚乙二醇二丙烯酸酯中的一种或多种。

9.一种暂堵球制造方法,包括首先通过水热反应制备a剂,然后将制备好的a剂研磨后分散至b剂制备溶液中,合成b剂包覆a剂的双组分聚丙烯类暂堵剂,最后将制备的双组分聚丙烯类暂堵剂造粒成球状结构的暂堵球。

10.进一步的,水热反应制备a剂的方法包括:

11.a1.将丙烯酸、丙烯酰胺和n-乙烯基吡咯烷酮单体依次搅拌分散至去离子水中;

12.a2.将上述分散后的溶液转移至反应釜内衬中,并向溶液内通氮气30min,然后滴加交联剂,继续通氮气30min后,加入引发剂,40℃水热反应5h;

13.a3.将上述水热反应后的产物经洗涤、干燥、研磨后得到a剂。

14.进一步的,合成a剂和b剂混合的双组分聚丙烯类暂堵剂的方法包括:

15.ab1.将淀粉与去离子水搅拌混合后,80℃恒温糊化并冷却至室温;

16.ab2.将a剂、2-丙烯酰胺-2-甲基丙磺酸和丙烯酰胺依次搅拌分散于去离子中,并

向溶液内通氮气30min,然后加入交联剂和糊化后的淀粉,继续通氮气至溶液粘稠,加入引发剂,并在40℃恒温水浴条件下聚合反应1-3h;

17.ab3.将上述聚合反应后的产物经洗涤、干燥后得到a剂和b剂混合的双组分聚丙烯类暂堵剂。

18.进一步的,将干燥后的双组分聚丙烯类暂堵剂进行分切后,通过造粒机进行造粒打磨得到球状固体凝胶颗粒。

19.进一步的,所述引发剂包括先后依次加入的过硫酸铵和亚硫酸氢钠。

20.有益效果:

21.本技术制备的暂堵球具备较好的耐热性能和承压性能,通过水热方法制备出抗剪切强度较高的a剂,以提高暂堵球整体的耐压性能,通过热聚合方式将a剂外表面包覆耐热性能较好的b剂,以增加a剂的耐热性能,而a剂又能对b剂的结构强度进行补强,提升b剂的耐压性能。

附图说明

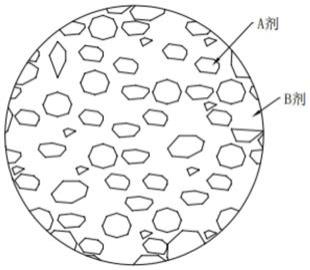

22.图1是本发明具体实施例中一种暂堵球内部结构示意图。

具体实施方式

23.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

24.如图1所示,一种暂堵球,由双组分的聚丙烯类暂堵剂组成,所述聚丙烯类暂堵剂包括a剂和b剂,a剂和b剂混合造粒成球状结构的混合物。

25.进一步的,所述a剂合成原料包括丙烯酸10-15份、丙烯酰胺10-15份、n-乙烯基吡咯烷酮0.5-1份以及交联剂0.1-0.2份。

26.进一步的,所述b剂合成原料包括丙烯酰胺20-30份、2-丙烯酰胺-2-甲基丙磺酸10-15份、淀粉1-2份以及交联剂0.01-0.05份。

27.进一步的,所述交联剂包括新戊二醇二丙烯酸酯、n,n-亚甲基双丙烯酰胺、聚乙二醇二丙烯酸酯中的一种或多种。

28.一种暂堵球制造方法,包括首先通过水热反应制备a剂,然后将制备好的a剂研磨后分散至b剂制备溶液中,合成b剂包覆a剂的双组分聚丙烯类暂堵剂,最后将制备的双组分聚丙烯类暂堵剂造粒成球状结构的暂堵球。

29.实施例1

30.1)水热反应制备a剂:

31.a1.将15份丙烯酸、10份丙烯酰胺和0.5份n-乙烯基吡咯烷酮单体依次搅拌分散至去离子水中;

32.a2.将上述分散后的溶液转移至反应釜内衬中,并向溶液内通氮气30min,然后滴加0.2份新戊二醇二丙烯酸酯,继续通氮气30min后,加入0.01g的过硫酸铵和亚硫酸氢钠,

40℃水热反应5h;

33.a3.将上述水热反应后的产物经洗涤、干燥、研磨后得到a剂。

34.2)合成a剂和b剂混合的双组分聚丙烯类暂堵剂:

35.ab1.将淀粉与去离子水搅拌混合后,80℃恒温糊化并冷却至室温;

36.ab2.将a剂、15份2-丙烯酰胺-2-甲基丙磺酸和20份丙烯酰胺依次搅拌分散于去离子中,并向溶液内通氮气30min,然后加入0.05份n,n-亚甲基双丙烯酰胺和糊化后的1份淀粉,继续通氮气至溶液粘稠,加入0.01g的过硫酸铵和亚硫酸氢钠,并在40℃恒温水浴条件下聚合反应1-3h;

37.ab3.将上述聚合反应后的产物经洗涤、干燥后得到a剂和b剂混合的双组分聚丙烯类暂堵剂。

38.3)将干燥后的双组分聚丙烯类暂堵剂进行分切后,通过造粒机进行造粒打磨得到球状固体凝胶颗粒。

39.实施例2

40.1)水热反应制备a剂:

41.a1.将10份丙烯酸、15份丙烯酰胺和1份n-乙烯基吡咯烷酮单体依次搅拌分散至去离子水中;

42.a2.将上述分散后的溶液转移至反应釜内衬中,并向溶液内通氮气30min,然后滴加0.2份新戊二醇二丙烯酸酯,继续通氮气30min后,加入0.01g的过硫酸铵和亚硫酸氢钠,40℃水热反应5h;

43.a3.将上述水热反应后的产物经洗涤、干燥、研磨后得到a剂。

44.2)合成a剂和b剂混合的双组分聚丙烯类暂堵剂:

45.ab1.将淀粉与去离子水搅拌混合后,80℃恒温糊化并冷却至室温;

46.ab2.将a剂、10份2-丙烯酰胺-2-甲基丙磺酸和30份丙烯酰胺依次搅拌分散于去离子中,并向溶液内通氮气30min,然后加入0.01份n,n-亚甲基双丙烯酰胺和糊化后的2份淀粉,继续通氮气至溶液粘稠,加入0.01g的过硫酸铵和亚硫酸氢钠,并在40℃恒温水浴条件下聚合反应1-3h;

47.ab3.将上述聚合反应后的产物经洗涤、干燥后得到a剂和b剂混合的双组分聚丙烯类暂堵剂。

48.3)将干燥后的双组分聚丙烯类暂堵剂进行分切后,通过造粒机进行造粒打磨得到球状固体凝胶颗粒。

49.实施例3

50.1)水热反应制备a剂:

51.a1.将12份丙烯酸、12份丙烯酰胺和0.5份n-乙烯基吡咯烷酮单体依次搅拌分散至去离子水中;

52.a2.将上述分散后的溶液转移至反应釜内衬中,并向溶液内通氮气30min,然后滴加0.1份新戊二醇二丙烯酸酯,继续通氮气30min后,加入0.01g的过硫酸铵和亚硫酸氢钠,40℃水热反应5h;

53.a3.将上述水热反应后的产物经洗涤、干燥、研磨后得到a剂。

54.2)合成a剂和b剂混合的双组分聚丙烯类暂堵剂:

55.ab1.将淀粉与去离子水搅拌混合后,80℃恒温糊化并冷却至室温;

56.ab2.将a剂、12份2-丙烯酰胺-2-甲基丙磺酸和25份丙烯酰胺依次搅拌分散于去离子中,并向溶液内通氮气30min,然后加入0.02份n,n-亚甲基双丙烯酰胺和糊化后的1份淀粉,继续通氮气至溶液粘稠,加入0.01g的过硫酸铵和亚硫酸氢钠,并在40℃恒温水浴条件下聚合反应1-3h;

57.ab3.将上述聚合反应后的产物经洗涤、干燥后得到a剂和b剂混合的双组分聚丙烯类暂堵剂。

58.3)将干燥后的双组分聚丙烯类暂堵剂进行分切后,通过造粒机进行造粒打磨得到球状固体凝胶颗粒。

59.实施例4

60.水热反应制备a剂:

61.a1.将12份丙烯酸、12份丙烯酰胺和0.5份n-乙烯基吡咯烷酮单体依次搅拌分散至去离子水中;

62.a2.将上述分散后的溶液转移至反应釜内衬中,并向溶液内通氮气30min,然后滴加0.1份新戊二醇二丙烯酸酯,继续通氮气30min后,加入0.01g的过硫酸铵和亚硫酸氢钠,40℃水热反应5h;

63.a3.将上述水热反应后的产物经洗涤、干燥后得到a剂,通过造粒机进行造粒打磨得到球状固体凝胶颗粒。

64.实施例5

65.b1.将淀粉与去离子水搅拌混合后,80℃恒温糊化并冷却至室温;

66.b2.将12份2-丙烯酰胺-2-甲基丙磺酸和25份丙烯酰胺依次搅拌分散于去离子中,并向溶液内通氮气30min,然后加入0.02份n,n-亚甲基双丙烯酰胺和糊化后的1份淀粉,继续通氮气至溶液粘稠,加入0.01g的过硫酸铵和亚硫酸氢钠,并在40℃恒温水浴条件下聚合反应1-3h;

67.b3.将上述聚合反应后的产物经洗涤、干燥后得到的b剂,通过造粒机进行造粒打磨得到球状固体凝胶颗粒。

68.将上述实施例中制备得到的暂堵球分别进行降解时长测试实验和耐压性能实验。

69.其中,将暂堵球和水溶液放入反应釜内恒温降解,分时段取出烘干,测定降解率,如下表所示。

[0070][0071][0072]

通过岩心封堵实验测定其最大承压值,如下表所示。

[0073][0074]

分析上述实验可知,本技术合成的双组分暂堵球相比于单组份的a剂和b剂产生了协同作用,单独的a剂暂堵球耐温性能较差,在高温下很快就能分解,但其耐压性能很好,单独的b剂暂堵球耐温性能很好,在高温下都能维持很低的降解率,但其承压性能太差,而将二者结合,通过b剂包覆a剂,提升a剂的耐温性能,又能拓宽b剂的承压范围,从实施例1-3的成分改变上看,其变化值不大,因而其效果主要应该归结于b剂包覆a剂后形成的包覆结构。

[0075]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0076]

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。