1.本发明涉及炭黑造粒技术领域,尤其是涉及一种蒸汽浸润造粒炭黑的方法。

背景技术:

2.炭黑最大的用途是被应用到汽车轮胎等橡胶制品中,作为橡胶补强填料,除此之外在颜料和涂料工业也有重要的用途。造粒工序是炭黑生产的重要步骤,鉴于对环境保护的日益重视,除特殊品种外干法造粒炭黑逐渐退出市场。湿法造粒炭黑工艺效率高、环境污染小、生产能力大,具有炭黑粒子密度高、强度大,便于储存、运输等优点,故湿法造粒炭黑的市场份额越来越大。

3.湿法造粒主要是按照特定比例来混合炭黑与造粒水,并利用搅齿式湿法造粒机来将其充分混合、润湿以及搅拌,待其成粒后实施干燥处理,将其水分去除,从而获得粒状炭黑产品。通过该种工艺生产所得粒子非常牢固,能够散装运输,从而降低了在运输与使用环节炭黑发生污染的可能性。然而,传统的湿法造粒工艺存在如下不足:(1)炭黑本身亲水性较差,造粒过程需要较多的水与其充分混合,用水量大导致湿粒子含水量高,带来较高的干燥成本;(2)造粒过程中需要较大的机械力将炭黑与水浸润,并且造粒时间较长,造粒效率低,生产成本高;(3)传统工艺制备出的造粒炭黑颗粒大小均匀性差,颗粒强度较高导致不易在胶料中分散,影响制品性能。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供蒸汽浸润造粒炭黑的方法,以解决现有技术中存在的生产成本高、效率低等技术问题。

6.为了实现本发明的上述目的,特采用以下技术方案:

7.蒸汽浸润造粒炭黑的方法,包括如下步骤:

8.炭黑粉末与乙醇的混合物在蒸汽作用下浸润、造粒,干燥得到炭黑颗粒。

9.本发明的造粒方法中,采用乙醇作为炭黑粉末的表面润湿剂等,相比于其它助剂成本低,并且润湿后的炭黑亲水性佳。采用蒸汽对炭黑进行浸润,蒸汽量可控,且多余蒸汽可回收利用,并且造粒得到的湿粒子含水率低,后续干燥效率高,降低了生产成本。

10.采用上述方法得到的炭黑颗粒,大小均匀,颗粒强度适中,粉末率低,改善了炭黑造粒工序的环境。

11.在本发明的具体实施方式中,所述炭黑粉末的平均粒径为3~6μm。

12.在本发明的具体实施方式中,将炭黑原料进行超细粉碎得到所述炭黑粉末。进一步的,可采用超细粉碎设备进行所述超细粉碎,如气流粉碎机、环辊磨、冲击磨或雷蒙磨等。

13.在本发明的具体实施方式中,所述乙醇的用量为所述炭黑粉末的15wt%~25wt%。其中,所述乙醇为无水乙醇。

14.在本发明的具体实施方式中,所述混合物的制备包括:所述炭黑粉末与所述乙醇

在150~200rpm转速下混合5~10min。

15.在本发明的具体实施方式中,所述浸润的过程中,转速为300~500rpm,浸润时间为3~15min。

16.在本发明的具体实施方式中,所述造粒的过程中,转速为200~350rpm,造粒时间为5~15min。

17.在本发明的具体实施方式中,所述蒸汽的压力为0.1~0.5mpa。在浸润、造粒的过程中,通入蒸汽保持压力在0.1~0.5mpa,直至造粒结束。

18.在实际操作中,所述浸润、造粒等步骤可在现有的造粒设备中进行,如密闭式倾斜式造粒机。将炭黑粉末置于造粒设备中,加入乙醇,调节造粒设备的搅拌叶片转速,使炭黑粉末与乙醇混合均匀,炭黑粉末表面充分润湿;然后向造粒设备中通入蒸汽,调节造粒设备腔内压力(通过通入的蒸汽调节腔内压力在0.1~0.5mpa范围内)和搅拌叶片转速,使蒸汽在一定压力范围内,充分浸润炭黑粉末,保持腔内压力不变,然后再次调节造粒设备搅拌叶片转速进行造粒得到炭黑湿粒子。然后将炭黑湿粒子排料至干燥设备中进行脱水干燥,得到炭黑颗粒。

19.在本发明的具体实施方式中,所述造粒得到的炭黑湿粒子的水分含量为20wt%~26wt%。

20.在本发明的具体实施方式中,在沸腾干燥机中进行所述干燥,进风温度为80~180℃,干燥时间为10~30min。进一步的,所述干燥时间为12~22min。

21.在本发明的具体实施方式中,所述炭黑颗粒的强度为35~50cn,优选为35~46cn。

22.在本发明的具体实施方式中,所述炭黑颗粒的粉末率≤3.5wt%。

23.与现有技术相比,本发明的有益效果为:

24.(1)本发明的炭黑的造粒方法,相比于传统加水造粒的方法,本发明利用蒸汽浸润制备出的炭黑湿粒子含水量低,湿粒子的干燥时间短,干燥效率高,能耗低;

25.(2)本发明的造粒方法,预先采用乙醇对炭黑粉末润湿,使炭黑粉末更易亲水,配合蒸汽浸润,保证炭黑粉末之间的粘结性;

26.(3)本发明制得的炭黑颗粒,强度适中,可保证炭黑颗粒在其他物料如胶料中的分散性,保证制品性能;并且粉末率低,减少了粉尘污染。

附图说明

27.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

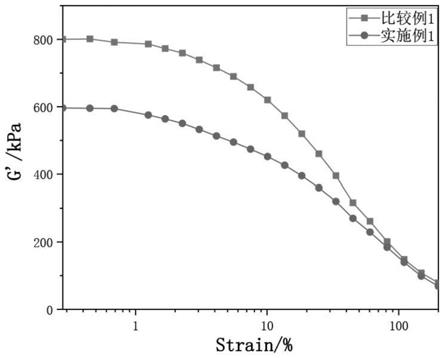

28.图1为本发明实施例1和比较例1得到的炭黑颗粒分别得到的混炼胶的g

’‑

strain曲线。

具体实施方式

29.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的

实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.蒸汽浸润造粒炭黑的方法,包括如下步骤:

31.炭黑粉末与乙醇的混合物在蒸汽作用下浸润、造粒,干燥得到炭黑颗粒。

32.本发明的造粒方法中,采用乙醇作为炭黑粉末的表面润湿剂等,相比于其它助剂成本低,并且润湿后的炭黑亲水性佳。采用蒸汽对炭黑进行浸润,蒸汽量可控,且多余蒸汽可回收利用,并且造粒得到的湿粒子含水率低,后续干燥效率高,降低了生产成本。

33.采用上述方法得到的炭黑颗粒,大小均匀,颗粒强度适中,粉末率低,改善了炭黑造粒工序的环境。

34.在本发明的具体实施方式中,所述炭黑粉末的平均粒径为3~6μm。

35.如在不同实施方式中,所述炭黑粉末的平均粒径可以为3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm等等。通过采用平均粒径在上述范围内的炭黑粉末,一方面能够保证炭黑粉末表面充分润湿和浸润,保证炭黑粉末之间的粘结性能,另一方面避免粉末平均粒径过小造成的颗粒粉末率高等。

36.在本发明的具体实施方式中,将炭黑原料进行超细粉碎得到所述炭黑粉末。进一步的,可采用超细粉碎设备进行所述超细粉碎,如气流粉碎机、环辊磨、冲击磨或雷蒙磨等。

37.在本发明的具体实施方式中,所述乙醇的用量为所述炭黑粉末的15wt%~25wt%。其中,所述乙醇为无水乙醇。

38.如在不同实施方式中,所述的用量可以为所述炭黑粉末的15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%、25wt%等等。

39.采用上述用量的乙醇,一方面保证乙醇对炭黑粉末的充分润湿,另一方面避免乙醇用量过大造成蒸汽浸润过程吸水过多导致的含水率高等。

40.在本发明的具体实施方式中,所述混合物的制备包括:所述炭黑粉末与所述乙醇在150~200rpm转速下混合5~10min。

41.如在不同实施方式中,所述混合物的制备中,所述转速可以为150rpm、160rpm、170rpm、180rpm、190rpm、200rpm等等,所述混合的时间可以为5min、6min、7min、8min、9min、10min等等。

42.乙醇对炭黑粉末的润湿效果较佳,可以在较小的机械力下及较短的时间内将炭黑粉末与乙醇充分混合,降低设备能耗并提高造粒效率。

43.在本发明的具体实施方式中,所述浸润的过程中,转速为300~500rpm,浸润时间为3~15min。

44.如在不同实施方式中,所述浸润的过程中,所述转速可以为300rpm、320rpm、340rpm、350rpm、360rpm、380rpm、400rpm、420rpm、440rpm、450rpm、460rpm、480rpm、500rpm等等;所述浸润时间可以为3min、4min、5min、6min、7min、8min、9min、10min、11min、12min、13min、14min、15min等等。

45.在本发明的具体实施方式中,所述造粒的过程中,转速为200~350rpm,造粒时间为5~15min。

46.如在不同实施方式中,所述造粒的过程中,所述转速可以为200rpm、220rpm、240rpm、250rpm、260rpm、280rpm、300rpm、320rpm、340rpm、350rpm等等;所述造粒时间可以为5min、6min、7min、8min、9min、10min、11min、12min、13min、14min、15min等等。

47.在本发明的具体实施方式中,所述蒸汽的压力为0.1~0.5mpa。

48.如在不同实施方式中,所述蒸汽的压力可以为0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa、0.5mpa等等。

49.在实际操作中,所述浸润、造粒等步骤可在现有的造粒设备中进行,如密闭式倾斜式造粒机,密闭式倾斜式造粒机设置进蒸汽的管和出蒸汽的管,在未通入蒸汽时,进出管通过阀门封闭,在通入蒸汽时,进蒸汽的管开启,出蒸汽管关闭,通过压力表显示腔内蒸汽压力,当压力达到设定值时,关闭蒸汽进口阀门,保压。将炭黑粉末置于造粒设备中,加入乙醇,调节造粒设备的搅拌叶片转速,使炭黑粉末与乙醇混合均匀,炭黑粉末表面充分润湿;然后向造粒设备中通入蒸汽,调节造粒设备腔内压力(通过通入的蒸汽调节腔内压力在0.1~0.5mpa范围内)和搅拌叶片转速,使蒸汽在一定压力范围内,充分浸润炭黑粉末,保持腔内压力不变,然后再次调节造粒设备搅拌叶片转速进行造粒得到炭黑湿粒子。然后将炭黑湿粒子排料至干燥设备中进行脱水干燥,得到炭黑颗粒。

50.在本发明的具体实施方式中,所述造粒得到的炭黑湿粒子的水分含量为20wt%~26wt%。

51.如在不同实施方式中,所述造粒得到的炭黑湿粒子的水分含量可以为20wt%、21wt%、22wt%、23wt%、24wt%、25wt%、26wt%等等。

52.通过采用本发明的蒸汽浸润造粒方式,能够在较低的水含量下实现颗粒结构,从而降低后续的干燥成本。

53.在本发明的具体实施方式中,在沸腾干燥机中进行所述干燥,进风温度为80~180℃,干燥时间为10~30min。进一步的,所述干燥时间为12~22min。进一步的,所述进风温度可以为80~140℃。

54.如在不同实施方式中,所述进风温度可以为80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃等等;所述干燥时间可以为10min、12min、14min、15min、16min、18min、20min、22min、24min、25min、26min、28min、30min等等。

55.本发明由于实现了较低含水量的湿粒子结构,从而使干燥过程的效率得到了有效提高,可采用较低的干燥温度,在较短的时间内完成干燥。干燥时间根据湿粒子含水量和干燥温度进行调整。

56.在本发明的具体实施方式中,所述炭黑颗粒的强度为35~50cn,优选为35~46cn。

57.如在不同实施方式中,所述炭黑颗粒的强度可以为35cn、36cn、38cn、40cn、42cn、44cn、45cn、46cn、48cn、50cn等等。

58.本发明造粒得到的炭黑颗粒强度适中,避免了传统制备的炭黑颗粒强度过高导致的在物料如胶料中的分散性不佳,影响制品性能的问题。

59.在本发明的具体实施方式中,所述炭黑颗粒的粉末率≤3.5wt%,如≤3.4wt%,如≤3.1wt%,如≤3wt%,如≤2.5wt%,如≤2wt%等等。

60.实施例1

61.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

62.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为3.5μm的炭黑粉末,备用。

63.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入15重量份的无水乙醇,调节造粒机转速至150rpm,搅拌混合10min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.15mpa,调节造粒机转速至380rpm,浸润6min后,调节造粒机转速至300rpm,继续造粒7min后得到炭黑湿粒子1#,取样测试湿粒子水分含量,如表1。

64.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒1#。

65.实施例2

66.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

67.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为4.2μm的炭黑粉末,备用。

68.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入20重量份的无水乙醇,调节造粒机转速至175rpm,搅拌混合8min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.2mpa,调节造粒机转速至400rpm,浸润5min后,调节造粒机转速至320rpm,继续造粒6min后得到炭黑湿粒子2#,取样测试湿粒子水分含量,如表1。

69.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒2#。

70.实施例3

71.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

72.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为4.8μm的炭黑粉末,备用。

73.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入22重量份的无水乙醇,调节造粒机转速至180rpm,搅拌混合7min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.3mpa,调节造粒机转速至400rpm,浸润3min后,调节造粒机转速至280rpm,继续造粒8min后得到炭黑湿粒子3#,取样测试湿粒子水分含量,如表1。

74.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒3#。

75.实施例4

76.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

77.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为5.5μm的炭黑粉末,备用。

78.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入20重量份的无水乙醇,调节造粒机转速至200rpm,搅拌混合5min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.4mpa,调节造粒机转速至420rpm,浸润3min后,调节造粒机转速至320rpm,继续造粒6min后得到炭黑湿粒子4#,取样测试湿粒子水分含

量,如表1。

79.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒4#。

80.实施例5

81.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

82.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为5.8μm的炭黑粉末,备用。

83.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入25重量份的无水乙醇,调节造粒机转速至185rpm,搅拌混合5min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.35mpa,调节造粒机转速至450rpm,浸润2min后,调节造粒机转速至350rpm,继续造粒7min后得到炭黑湿粒子5#,取样测试湿粒子水分含量,如表1。

84.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒5#。

85.实施例6

86.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

87.(1)将炭黑原料经环辊磨研磨,得到平均粒径为3.2μm的炭黑粉末,备用。

88.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入17.5重量份的无水乙醇,调节造粒机转速至200rpm,搅拌混合6min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.2mpa,调节造粒机转速至360rpm,浸润7min后,调节造粒机转速至280rpm,继续造粒8min后得到炭黑湿粒子6#,取样测试湿粒子水分含量,如表1。

89.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度125℃,干燥时间如表1所示。干燥后得到炭黑颗粒6#。

90.实施例7

91.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

92.(1)将炭黑原料经环辊磨研磨,得到平均粒径为4μm的炭黑粉末,备用。

93.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入20重量份的无水乙醇,调节造粒机转速至185rpm,搅拌混合9min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.32mpa,调节造粒机转速至420rpm,浸润6min后,调节造粒机转速至320rpm,继续造粒6min后得到炭黑湿粒子7#,取样测试湿粒子水分含量,如表1。

94.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度125℃,干燥时间如表1所示。干燥后得到炭黑颗粒7#。

95.实施例8

96.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

97.(1)将炭黑原料经环辊磨研磨,得到平均粒径为3.8μm的炭黑粉末,备用。

98.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入20重量份的无水乙醇,调节造粒机转速至180rpm,搅拌混合7min使炭黑粉末表面润湿;然后向

造粒机中通入水蒸气,控制造粒机腔内压力为0.35mpa,调节造粒机转速至400rpm,浸润3min后,调节造粒机转速至280rpm,继续造粒8min后得到炭黑湿粒子8#,取样测试湿粒子水分含量,如表1。

99.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度135℃,干燥时间如表1所示。干燥后得到炭黑颗粒8#。

100.实施例9

101.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

102.(1)将炭黑原料经冲击磨研磨,得到平均粒径为5μm的炭黑粉末,备用。

103.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入20重量份的无水乙醇,调节造粒机转速至200rpm,搅拌混合5min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.4mpa,调节造粒机转速至420rpm,浸润3min后,调节造粒机转速至320rpm,继续造粒6min后得到炭黑湿粒子9#,取样测试湿粒子水分含量,如表1。

104.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒9#。

105.实施例10

106.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

107.(1)将炭黑原料经冲击磨研磨,得到平均粒径为4.3μm的炭黑粉末,备用。

108.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入23重量份的无水乙醇,调节造粒机转速至200rpm,搅拌混合7min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.45mpa,调节造粒机转速至460rpm,浸润2min后,调节造粒机转速至350rpm,继续造粒6min后得到炭黑湿粒子10#,取样测试湿粒子水分含量,如表1。

109.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒10#。

110.实施例11

111.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

112.(1)将炭黑原料经冲击磨研磨,得到平均粒径为3.5μm的炭黑粉末,备用。

113.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入18重量份的无水乙醇,调节造粒机转速至180rpm,搅拌混合7min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.4mpa,调节造粒机转速至420rpm,浸润3min后,调节造粒机转速至340rpm,继续造粒6min后得到炭黑湿粒子11#,取样测试湿粒子水分含量,如表1。

114.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度125℃,干燥时间如表1所示。干燥后得到炭黑颗粒11#。

115.实施例12

116.本实施例提供了蒸汽浸润造粒炭黑的方法,包括如下步骤:

117.(1)将炭黑原料经冲击磨研磨,得到平均粒径为4μm的炭黑粉末,备用。

118.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入25

重量份的无水乙醇,调节造粒机转速至180rpm,搅拌混合8min使炭黑粉末表面润湿;然后向造粒机中通入水蒸气,控制造粒机腔内压力为0.35mpa,调节造粒机转速至450rpm,浸润2min后,调节造粒机转速至350rpm,继续造粒6min后得到炭黑湿粒子12#,取样测试湿粒子水分含量,如表1。

119.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度125℃,干燥时间如表1所示。干燥后得到炭黑颗粒12#。

120.实施例13

121.本实施例参考实施例1的方法,区别仅在于:向造粒机中通入水蒸气,控制造粒机腔内压力为0.5mpa。

122.实施例14

123.本实施例参考实施例1的方法,区别仅在于:向造粒机中通入水蒸气,控制造粒机腔内压力为0.1mpa。

124.实施例15

125.本实施例参考实施例1的方法,区别仅在于:无水乙醇的用量为20重量份。

126.实施例16

127.本实施例参考实施例1的方法,区别仅在于:无水乙醇的用量为25重量份。

128.比较例1

129.比较例1提供了造粒炭黑的方法,包括如下步骤:

130.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为5.8μm的炭黑粉末,备用。

131.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入136重量份的水,调节造粒机转速至450rpm,混合造粒5min后,得到炭黑湿粒子13#,取样测试湿粒子水分含量,如表1。

132.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行脱水干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒13#。

133.比较例2

134.比较例2提供了造粒炭黑的方法,包括如下步骤:

135.(1)将炭黑原料经气流粉碎机研磨,调节气流粉碎机参数,得到蓬松的平均粒径为5.8μm的炭黑粉末,备用。

136.(2)取100重量份的步骤(1)得到的炭黑粉末置于密闭式倾斜式造粒机中,加入25重量份的无水乙醇,调节造粒机转速至185rpm,搅拌混合5min使炭黑粉末表面润湿;加入77重量份的水,调节造粒机转速至450rpm,混合造粒5min后得到炭黑湿粒子14#,取样测试湿粒子水分含量,如表1。

137.(3)将步骤(2)得到的炭黑湿粒子排料至沸腾干燥机中,进行干燥至水分含量2%以下;设置干燥机进风温度105℃,干燥时间如表1所示。干燥后得到炭黑颗粒14#。

138.实验例1

139.为了对比说明不同实施例和比较例在造粒炭黑颗粒中得到的炭黑湿粒子的水分含量、干燥时间(干燥至水分含量2%以下的时间)、炭黑颗粒粉末率以及炭黑颗粒强度的差别,进行了如下测试,测试结果见表1。其中,粉末率的测试方法为:取炭黑颗粒20~30g,置

于100目筛网中,充分振动筛网后,计算通过筛网的细粉重量占初始炭黑颗粒的百分比,即为粉末率。颗粒强度按照gb/t 14853.6进行测定。

140.表1不同实施例和比较例的测试结果

[0141][0142]

从上述测试结果可知,相比于传统加水造粒炭黑的方法,本发明利用蒸汽浸润制备出的炭黑湿粒子含水量低,湿粒子的干燥时间短,干燥效率高,能耗低。并且,干燥后得到的炭黑颗粒强度适中。

[0143]

进一步采用rpa测试中混炼胶(按橡胶基体100重量份、所述改性热解炭黑50重量份、氧化锌5重量份、硬脂酸2重量份、促进剂cz 0.5重量份和硫磺2重量份的配方进行常规混炼)的payne效应表征混炼胶的填料分散性好坏,具体如图1所示,其为实施例1和比较例1得到的炭黑颗粒分别得到的混炼胶的g

’‑

strain曲线,根据rpa测试结果可以看出,本发明的炭黑颗粒强度低,胶料的payne效应较弱,填料分散性好。因此,本发明的炭黑颗粒具有较低的颗粒强度,可保证炭黑颗粒在其他物料如胶料中的分散性,保证制品性能;并且粉末率低,减少了粉尘污染等,具有广阔的应用前景。

[0144]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。