1.本发明涉及防雾材料的制备,特别涉及一种纳米增强紫外固化防雾剂的制备方法。

背景技术:

2.透明光学材料,如硅酸盐玻璃、聚碳酸酯、聚酯、聚甲基丙烯酸甲酯、聚乙烯等是现代人们生产生活常见的材料,已广泛应用于国民经济的各个领域,例如眼镜片、浴室玻璃或镜子、车辆挡风玻璃及后视镜、实验室内测量仪器的观察窗、温室大棚的塑料布或玻璃幕墙等。然而,透明光学材料在一定条件下往往存在结雾的问题,给透明光学材料的使用带来了不便,甚至造成不容忽视的严重后果。因此,如何解决透明光学材料的雾化问题成为了研究人员关注的焦点。目前,主流技术是在透明光学材料上构建亲水性表面,使水蒸气在材料表面不易凝结成小水珠,并容易铺展形成透明均匀水膜而不影响材料的透光率,从而赋予透明光学材料防雾性能。

3.透明光学材料表面亲水性最为便捷的实现方法是通过在表面涂覆表面活性剂,但表面活性剂容易流失,防雾持久性较差。针对这一问题,研究人员采用亲水性高分子材料制备防雾涂层,利用高分子聚合物含有的羟基、羧基、氨基、磺酸基等亲水基团赋予涂层优良的亲水防雾性能,由于该类涂层通过交联固化牢固附着在基材表面,因此能赋予透明光学材料较为持久的防雾性能。根据固化方式的不同,这类高分子防雾涂层分为热固化防雾涂层和紫外固化防雾涂层两类。热固化涂层需要一定温度才能使高分子材料交联固化成膜,限制了其在一些热敏感透明光学材料表面的应用,而紫外固化防雾涂层可有效解决热固化防雾涂层存在的这一问题。

4.然而,现有产品形成的高分子紫外固化防雾涂层一般硬度较低、耐磨性不足,若引入高官能度单体提高交联密度、增加其硬度,其亲水防雾性会大幅度降低。因此,迫切需要开发新型的高分子紫外固化防雾材料。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术的不足,提供一种纳米增强紫外固化防雾剂的制备方法。

6.为解决上述技术问题,本发明的解决方案是:

7.提供一种纳米增强紫外固化防雾剂的制备方法,包括如下步骤:

8.(1)将50质量份的氮化碳纳米颗粒分散液、50质量份去离子水、0.1~0.5质量份醋酸混合并搅拌均匀;将0.1~1质量份有机硅氧烷按1ml/min的速率滴入混合物中,滴加完成后继续搅拌24h;利用旋转蒸发仪在常压和80℃条件下对产物加热浓缩,获得改性氮化碳纳米颗粒;

9.(2)将0.5~2质量份改性氮化碳纳米颗粒、5~10质量份丙烯酸酯单体、0.1~0.5质量份2-羟基-2-甲基-苯基丙酮、100质量份无水乙醇混合并搅拌均匀,将混合液置于500w

高压汞灯正下方,液面距离灯管20cm;在100r/min的搅拌条件下,打开高压汞灯光照10~60s后取出,获得硅丙改性氮化碳复合物;

10.(3)将30~50质量份硅丙改性氮化碳复合物、0.05~0.3质量份含氟丙烯酸酯单体、5~8质量份丙氧基化多官能度丙烯酸酯单体、3~5质量份脂肪族聚氨酯丙烯酸酯单体、1~3质量份乙烯基醚类单体、2~4质量份2-羟基-2-甲基-苯基丙酮、10~20质量份无水乙醇混合并搅拌均匀,即获得纳米增强紫外固化防雾剂。

11.作为本发明的优选方案,所述的氮化碳纳米颗粒分散液的制备方法为:

12.(1)在搅拌条件下,将1mol/l的硫酸水溶液逐滴加入至80℃、0.5mol/l的三聚氰胺水溶液中形成白色悬浮液,继续搅拌2h后获得沉淀;将沉淀过滤,先用蒸馏水洗涤五次,再用无水乙醇洗涤三次,在60℃干燥24h后获得三聚氰胺硫酸盐;

13.(2)将3~5质量份三聚氰胺硫酸盐、2~3质量份的尿素混合搅拌均匀,在管式炉中进行热处理,控制升温速率为8℃/min,在400℃热处理8h;自然冷却至室温后,获得氮化碳颗粒;

14.(3)将10质量份氮化碳颗粒、80质量份去离子水、3~6质量份氨水、8~12质量份双氧水混合,在80℃冷凝回流搅拌6~12h;将获得氮化碳纳米颗粒提取后,按质量分数5%分散到乙醇中,获得氮化碳纳米颗粒分散液。

15.作为本发明的优选方案,所述的氮化碳纳米颗粒提取的方法是采用高速离心法或真空抽滤法。

16.作为本发明的优选方案,所述的有机硅氧烷是γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷中的至少一种。

17.作为本发明的优选方案,所述的丙烯酸酯单体是甲氧基聚乙二醇丙烯酸酯、聚乙二醇二丙烯酸酯、乙氧化双酚a二丙烯酸酯中的至少一种。

18.作为本发明的优选方案,所述的含氟丙烯酸酯单体是全氟辛醇丙烯酸酯、全氟己基乙基丙烯酸酯、全氟辛基乙基丙烯酸酯中的至少一种。

19.作为本发明的优选方案,所述的丙氧基化多官能度丙烯酸酯单体是丙氧基化甘油三丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯、丙氧基化季戊四醇四丙烯酸酯中的至少一种。

20.作为本发明的优选方案,所述的脂肪族聚氨酯丙烯酸酯单体的官能度为5~9。

21.作为本发明的优选方案,所述的乙烯基醚类单体是羟丁基乙烯基醚、三乙二醇二乙烯基醚、1,4-环己基二甲醇二乙烯基醚中的至少一种。

22.本发明的实现原理:

23.本发明采用硫酸刻蚀三聚氰胺,并以尿素分解的氨气作为气泡模板,获得结构疏松的氮化碳颗粒,然后通过氨水与双氧水的协同刻蚀作用制备出具有高亲水性的氮化碳纳米颗粒,并通过原位修饰改性赋予氮化碳颗粒紫外光激发活性。通过紫外光聚合的方法制备出硅丙改性的氮化碳复合物,实现纳米颗粒在有机高分子材料中的高效分散;通过氮化碳纳米颗粒亲水性与纳米尺寸效应综合提升了涂层亲水性和涂层强度;采用高官能度脂肪族聚氨酯丙烯酸酯单体增强材料光反应活性,提高交联密度和硬度,并与含氟丙烯酸酯单体协同提高涂层耐水性;采用丙氧基化多官能度丙烯酸酯单体在保持多官能团单体的高活性的同时,增加固化涂层柔韧性;采用乙烯基醚可显著降低光固化体系粘度,同时其碳碳双

键是富电子双键,具有不同于一般烯类单体的反应特性,反应活性高,能提高涂层固化效率。

24.与现有技术相比,本发明的有益效果是:

25.本发明解决了无机纳米增强相在紫外固化高分子材料体系中的高效分散问题;解决了传统紫外光固化体系中亲水性与耐水性、硬度与柔韧性难以兼顾的问题。本发明产品相对于现有技术而言,具有耐水性好、硬度高的优势。

具体实施方式

26.下面结合具体实施方式对本发明作进一步详细描述;实施例可以使本专业的专业技术人员更全面地理解本发明,但不以任何方式限制本发明。

27.本发明所述纳米增强紫外固化防雾剂的制备方法,包括以下步骤:

28.(1)制备氮化碳纳米颗粒分散液

29.在搅拌条件下,将1mol/l的硫酸水溶液逐滴加入至80℃、0.5mol/l的三聚氰胺水溶液中形成白色悬浮液,继续搅拌2h后获得沉淀;将沉淀过滤,先用蒸馏水洗涤五次,再用无水乙醇洗涤三次,在60℃干燥24h后获得三聚氰胺硫酸盐。

30.将3~5质量份三聚氰胺硫酸盐、2~3质量份的尿素混合搅拌均匀,在管式炉中进行热处理,控制升温速率为8℃/min,在400℃热处理8h;自然冷却至室温后,获得氮化碳颗粒。

31.将10质量份氮化碳颗粒、80质量份去离子水、3~6质量份氨水、8~12质量份双氧水混合,在80℃冷凝回流搅拌6~12h,将获得氮化碳纳米颗粒采用高速离心法或真空抽滤法提取后,按质量分数5%分散到乙醇中获得氮化碳纳米颗粒分散液。

32.(2)将50质量份的氮化碳纳米颗粒分散液、50质量份去离子水、0.1~0.5质量份醋酸混合并搅拌均匀。然后,将0.1~1质量份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷中的至少一种有机硅氧烷按1ml/min的速率滴入上述混合物中,滴加完成后,继续搅拌24h,得到产物。最后,利用旋转蒸发仪在常压和80℃条件下对产物加热浓缩,获得改性氮化碳纳米颗粒。

33.(3)将0.5~2质量份改性氮化碳纳米颗粒、5~10质量份甲氧基聚乙二醇丙烯酸酯、聚乙二醇二丙烯酸酯、乙氧化双酚a二丙烯酸酯中的至少一种丙烯酸酯单体、0.1~0.5质量份2-羟基-2-甲基-苯基丙酮、100质量份无水乙醇混合并搅拌均匀,将混合液置于500w高压汞灯正下方,液面距离灯管20cm,在100r/min的搅拌条件下,打开高压汞灯光照10~60s后取出,获得硅丙改性氮化碳复合物。

34.(4)将30~50质量份硅丙改性氮化碳复合物、0.05~0.3质量份全氟辛醇丙烯酸酯、全氟己基乙基丙烯酸酯、全氟辛基乙基丙烯酸酯中的至少一种含氟丙烯酸酯单体、5~8质量份丙氧基化甘油三丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯、丙氧基化季戊四醇四丙烯酸酯中的至少一种丙氧基化多官能度丙烯酸酯单体、3~5质量份官能度为5~9的脂肪族聚氨酯丙烯酸酯单体、1~3质量份羟丁基乙烯基醚、三乙二醇二乙烯基醚、1,4-环己基二甲醇二乙烯基醚中的至少一种乙烯基醚类单体、2~4质量份2-羟基-2-甲基-苯基丙酮、10~20质量份无水乙醇混合并搅拌均匀,即可获得纳米增强紫外固化防雾剂。

35.产品使用方法示例:

36.1、将防雾剂采用淋涂方法均匀涂覆到透明基材表面,在低于100℃的温度下烘烤排除溶剂,然后在高压汞灯下光照即可在透明基材表面制备出防雾涂层。

37.2、将防雾剂采用喷涂方法均匀涂覆到透明基材表面,在低于100℃的温度下烘烤排除溶剂,然后在高压汞灯下光照即可在透明基材表面制备出防雾涂层。

38.3、将防雾剂采用辊涂方法均匀涂覆到透明基材表面,在低于100℃的温度下烘烤排除溶剂,然后在高压汞灯下光照即可在透明基材表面制备出防雾涂层。

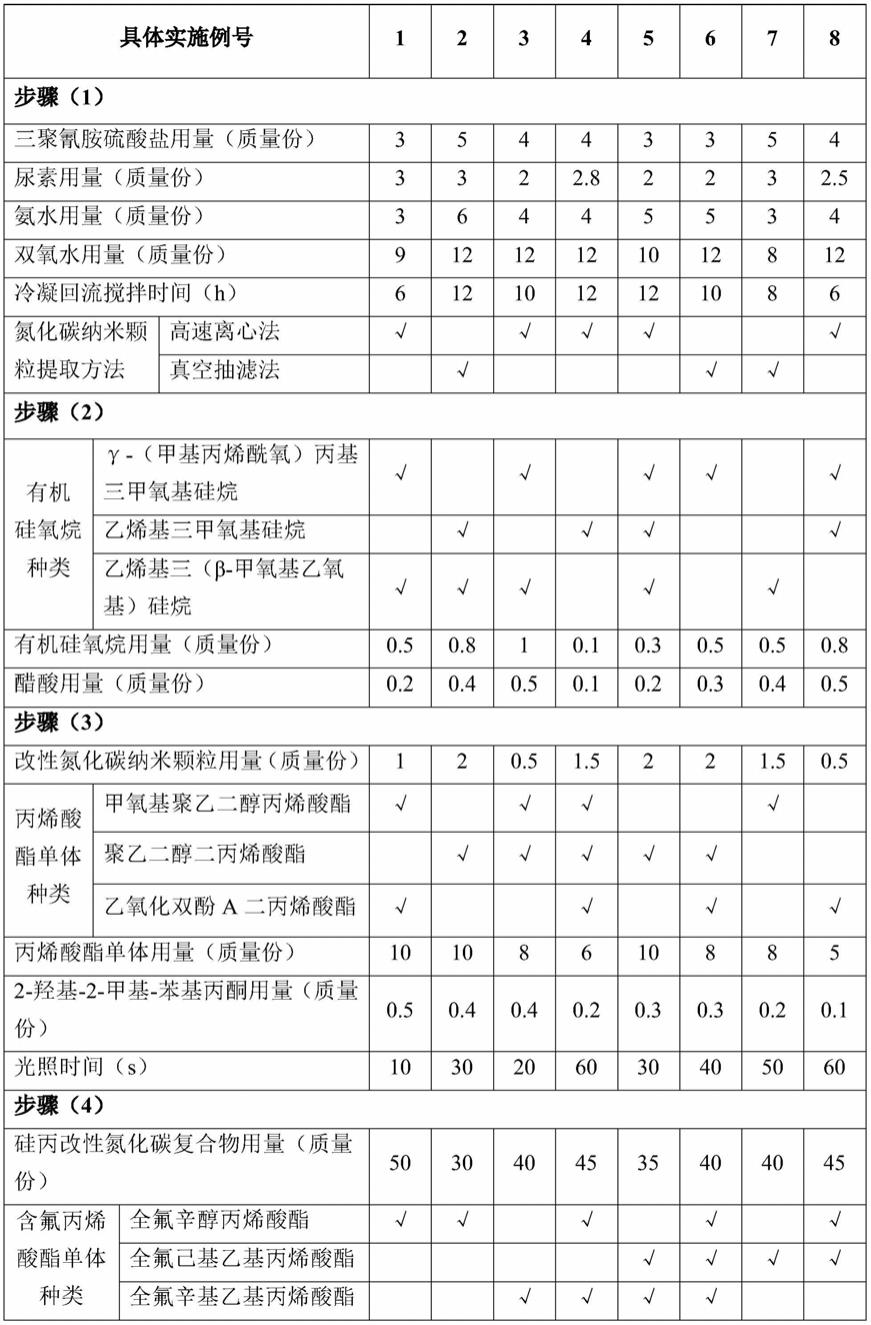

39.下面分别通过8个实施例成功制得纳米增强紫外固化防雾剂的制备方法,各实施例中的试验数据见下表1。

40.表1实施例数据表

41.[0042][0043]

对比试验:

[0044]

1、将各实施例制备得到的防雾剂进行相关性能测试,具体步骤包括:

[0045]

(1)防雾性能测试:将防雾剂采用淋涂方法均匀涂覆到聚碳酸酯塑料片表面,在50℃烘5分钟排除溶剂,然后在500w高压汞灯正下方20cm处,涂覆面朝向灯管光照30s,获得防雾涂层。将防雾处理后的聚碳酸酯塑料片置于60℃热水上方距液面10厘米处,防雾面朝向热水,15秒钟后观察是否起雾。

[0046]

(2)耐水性测试:将防雾剂采用淋涂方法均匀涂覆到聚碳酸酯塑料片表面,在50℃烘5分钟排除溶剂,然后在500w高压汞灯正下方20cm处,涂覆面朝向灯管光照30s,获得防雾涂层。将防雾处理后的聚碳酸酯塑料片浸泡到60℃恒温热水中30min,观察涂层外观是否有泛白、起皮、剥落等异常,并将上述浸泡过热水的聚碳酸酯塑料片按上述方法进行防雾性能测试。若涂层外观无异常、防雾性测试不起雾,则判定为耐水性通过。

[0047]

(3)防雾涂层硬度测试:将防雾剂采用淋涂方法均匀涂覆到聚碳酸酯塑料片表面,在50℃烘5分钟排除溶剂,然后在500w高压汞灯正下方20cm处,涂覆面朝向灯管光照30s,获得防雾涂层。参照gb/t 6739标准规定的方法测量防雾涂层铅笔硬度。

[0048]

各实施例测试结果见表1。

[0049]

2、对比试验例1

[0050]

取某品牌的市售表面自带防雾涂层的聚碳酸酯镜片产品,按试验1的操作步骤进行涂覆处理,并进行防雾性能、耐水性和防雾涂层硬度测试。试验结果为:防雾性能测试未起雾,耐水性测试后起雾,防雾涂层硬度为2h。

[0051]

3、对比试验例2

[0052]

取主要成分为聚氨酯丙烯酸酯的某品牌防雾剂产品,按试验1的操作步骤在聚碳酸酯塑料片上进行涂覆处理,并进行防雾性能、耐水性和防雾涂层硬度测试。试验结果为:防雾性能测试未起雾,耐水性测试后起雾,防雾涂层硬度为h。

[0053]

4、对比试验例3

[0054]

取主要成分为聚乙二醇二缩水甘油醚、丙烯酸酯单体的某品牌防雾剂产品,按试验1的操作步骤在聚碳酸酯塑料片上进行涂覆处理,并进行防雾性能、耐水性和防雾涂层硬度测试。试验结果为:防雾性能测试未起雾,耐水性测试后起雾,防雾涂层硬度为hb。

[0055]

从表1中的试验数据和对比试验例的数据可以看出,可以看出,本发明的产品相对于两类现有技术的产品而言,具有耐水性好、硬度高的优势。

[0056]

最后,还需要注意的是,以上列举的仅是本发明的具体实施例子。显然,本发明不限于以上实施例子,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。