一种双组份pu结构胶黏剂及其制备方法

技术领域

1.本发明属于聚氨酯结构胶黏剂领域,具体涉及一种高模量双组份pu胶黏剂及其制备方法。

背景技术:

2.结构型胶粘剂是指应用于受力结构件粘接且能承受较大动负荷、静负荷并能长期使用的胶粘剂。一般用于受力结构件上的结构胶粘剂,要求胶粘接头所能承受的应力要和被粘物本身的强度相当。胶粘剂本身具有优良的耐热性、耐老化、耐震动疲劳、低的蠕变和高的持久强度,还要对基材有良好的粘接性能。

3.模量是描述固体材料抵抗形变能力的物理量。高模量胶黏剂的“刚性”大,其耐热性、耐老化、耐震动疲劳、低蠕变和高持久强度均远好于低模量胶黏剂。

4.聚氨酯胶黏剂一般为由低官能度的聚酯多元醇、聚醚多元醇与低官能度的异氰酸酯反应而得到线性高聚物。由于分子中含有很强极性和化学活性的基团,对多种材料有着优良的粘接力。此外,受柔性主链结构的影响,一般模量比较低,并且耐热性、耐老化、耐蠕变性也较差,极大地限制了其在结构粘接胶领域的应用。

技术实现要素:

5.本发明的目的是为了解决现有的聚氨酯胶黏剂的模量低、耐蠕变性差以及耐化学性差的缺陷,而提供一种新的双组份pu结构胶黏剂及其制备方法,该双组份pu结构胶黏剂对pbt/阳极氧化铝基材具有很高的粘接强度,在极短的保压时间下具有很高的初始粘结强度,固化的过程中无气泡产生,固化后表面平整,模量高、低蠕变、耐老化、耐腐蚀,非常适合电子产品的结构粘接。

6.具体地,本发明提供了一种双组份pu结构胶黏剂,其中,所述双组份pu结构胶黏剂由独立保存的组分a和组分b组成;所述组分a中含有质量比为100:(9~50):(10~85):(0.2~3):(5~35):(1~10):(5~35):(0.2~1):(0.2~1):(20~100)的聚烯烃树脂、聚醚多元醇、腰果壳油多元醇、环氧树脂、小分子扩链剂、除水剂、气相二氧化硅、催化剂、消泡剂和填料;所述组分b中含有质量比为100:(25~75):(0.01~0.5):(0.1~2.5):(5~25):(15~75)的聚氨酯预聚物、异氰酸酯单体、除水剂、硅烷偶联剂、气相二氧化硅和填料;所述组分a和组分b在25℃下的粘度差不超过20000mpa

·

s且触变差不超过2。

7.在一种优选实施方式中,以组分a的总重量为基准,所述聚烯烃树脂的含量为30~50wt%,所述聚醚多元醇的含量为4.5~15wt%,所述腰果壳油多元醇的含量为5~25wt%,所述环氧树脂的含量为0.1~0.8wt%,所述小分子扩链剂的含量为3~10wt%,所述除水剂的含量为0.5~3wt%,所述气相二氧化硅的含量为3~10wt%,所述催化剂的含量为0.1~0.3wt%,所述消泡剂的含量为0.1~0.3wt%,所述填料的含量为10~30wt%。

8.在一种优选实施方式中,以组分b的总重量为基准,所述聚氨酯预聚物的含量为40~60wt%,所述异氰酸酯单体的含量为15~30wt%,所述除水剂的含量为0.01~0.2wt%,

所述硅烷偶联剂的含量为0.1~1wt%,所述气相二氧化硅的含量为3~10wt%,所述填料的含量为10~30wt%。

9.在一种优选实施方式中,所述聚烯烃树脂为端羟基聚丁二烯。

10.在一种优选实施方式中,所述聚醚多元醇为两官能度聚醚多元醇和/或三官能度聚醚多元醇。

11.在一种优选实施方式中,所述腰果壳油多元醇选自腰果壳油聚酯二元醇、腰果壳油聚酯多元醇和腰果壳油酚醛树脂多元醇中的至少一种。

12.在一种优选实施方式中,所述环氧树脂为芳香族环氧树脂和/或脂肪族环氧树脂。

13.在一种优选实施方式中,所述小分子扩链剂选自1,4-丁二醇、乙二醇、丙二醇、一缩二乙二醇、新戊二醇和2-乙基-1,3-己二醇中的至少一种。

14.在一种优选实施方式中,所述催化剂选自有机胺催化剂、金属催化剂和胺盐催化剂中的至少一种。

15.在一种优选实施方式中,所述消泡剂选自聚合物型消泡剂、有机硅消泡剂和矿物油消泡剂中的至少一种。

16.在一种优选实施方式中,所述组分a和组分b中的除水剂各自独立地选自分子筛、噁唑烷类除水剂、对甲基苯磺酰异氰酸酯、原甲酸三乙酯和氧化钙中的至少一种。

17.在一种优选实施方式中,所述组分a和组分b中的气相二氧化硅均为疏水型气相二氧化硅。

18.在一种优选实施方式中,所述组分a和组分b中的填料各自独立地选自高岭土、滑石粉、硅灰石、硅藻土、膨润土、重质碳酸钙和轻质碳酸钙中的至少一种。

19.在一种优选实施方式中,所述聚氨酯预聚物中异氰酸酯基的含量为15~25wt%。

20.在一种优选实施方式中,所述异氰酸酯单体选自甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯和低粘hdi三聚体中的至少一种。

21.在一种优选实施方式中,所述硅烷偶联剂选自氨基硅烷、环氧基硅烷、硫基硅烷、甲基丙烯酰氧基硅烷、乙烯基硅烷、脲基硅烷和异氰酸酯基硅烷中的至少一种。

22.在一种优选实施方式中,所述组分a中还含有黑色油墨。

23.在一种优选实施方式中,以组分a的总重量为基准,所述黑色油墨的含量为0.1~0.5wt%。

24.在一种优选实施方式中,所述黑色油墨选自亮黑油墨、哑黑油墨和平光黑色油墨中的至少一种。

25.在一种优选实施方式中,所述组分a和组分b的体积比为(1~2):1。

26.本发明还提供了上述双组份pu结构胶黏剂的制备方法,其中,该方法包括将所述聚烯烃树脂、聚醚多元醇、腰果壳油多元醇、环氧树脂、小分子扩链剂、除水剂、气相二氧化硅、催化剂、消泡剂和填料混合均匀得到组分a;将所述聚氨酯预聚物、异氰酸酯单体、除水剂、硅烷偶联剂、气相二氧化硅和填料混合均匀得到组分b;所述组分a和组分b各自独立地保存。

27.本发明的关键在于将由特定比例的聚烯烃树脂、聚醚多元醇、腰果壳油多元醇、环氧树脂、小分子扩链剂、除水剂、气相二氧化硅、催化剂、消泡剂和填料所得混合物作为组分

a,同时将由特定比例的聚氨酯预聚物、异氰酸酯单体、除水剂、硅烷偶联剂、气相二氧化硅和填料所得混合物作为组分b,由此所得双组分pu结构胶黏剂模量高,耐老化和耐油酸性能卓越,固化速度快,初始粘接强度高,对pbt/阳极氧化铝基材具有很高的粘接强度,固化过程中无气泡产生,固化后外观平整,具有耐老化、耐腐蚀、低蠕变以及高持粘力性能,非常适合电子产品的结构粘接。推测其原因,可能是由于:在常规双组分pu结构胶黏剂中引入聚烯烃树脂、腰果壳油多元醇、环氧树脂以及填料,其中,聚烯烃树脂和腰果壳油多元醇具有很好的疏水性,可以有效降低胶黏剂中的水分含量,能够很好地避免双组份聚氨酯胶黏剂中nco在固化过程中与水反应产生的气泡,同时加入少量的环氧树脂和适量填料,所述环氧树脂的用量较少,如此不会影响双组分pu结构胶黏剂中设定的nco值而造成对胶黏剂粘结性能的影响,填料的尺寸稳定性能够限制聚合物界面区域内的分子链运动,与此同时,所述环氧树脂中所含的羟基能够与聚氨酯中的异氰酸酯反应形成多重交联结构并将能够限制聚合物界面区域内分子链运动的填料包覆于其中,从而提高聚氨酯的模量、耐水性能、耐溶剂性和耐热蠕变性。

具体实施方式

28.所述双组份pu结构胶黏剂由独立保存的组分a和组分b组成。其中,所述组分a和组分b的体积比优选为(1~2):1,如1:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2.0:1等。所述组分a和组分b在25℃下的粘度差不超过20000mpa

·

s。所述组分a和组分b的触变差不超过2。所述组分a和组分b各自独立地保存,使用时才将两者按照比例混合后点胶,因此要求组分a和组分b的粘度和触变相近,不能差距太大,否则混合比例会出现问题,进而影响胶黏剂的性能。此外,所述组分a和组分b中之所以均需要加入气相二氧化硅和填料,主要目的是为了调节两者的粘度和触变,使得这两者达到相近水平。

29.所述组分a中含有聚烯烃树脂、聚醚多元醇、腰果壳油多元醇、环氧树脂、小分子扩链剂、除水剂、气相二氧化硅、催化剂、消泡剂和填料。其中,所述聚醚多元醇与聚烯烃树脂的质量比为(9~50):100,如9:100、10:100、12:100、15:100、20:100、25:100、30:100、35:100、40:100、45:100、50:100等。所述腰果壳油多元醇与聚烯烃树脂的质量比为(10~85):100,如10:100、12:100、15:100、20:100、25:100、30:100、35:100、40:100、45:100、50:100、55:100、60:100、65:100、70:100、75:100、80:100、85:100、90:100、95:100、100:100等。所述环氧树脂与聚烯烃树脂的质量比为(0.2~3):100,如0.2:100、0.5:100、0.8:100、1:100、1.2:100、1.5:100、1.8:100、2:100、2.2:100、2.5:100、2.8:100、3:100等。所述小分子扩链剂与聚烯烃树脂的质量比为(5~35):100,如5:100、8:100、10:100、12:100、15:100、20:100、25:100、30:100、35:100等。所述除水剂与聚烯烃树脂的质量比为(1~10):100,如1:100、2:100、3:100、4:100、5:100、6:100、7:100、8:100、9:100、10:100等。所述气相二氧化硅与聚烯烃树脂的质量比为(5~35):100,如5:100、8:100、10:100、12:100、15:100、20:100、25:100、30:100、35:100等。所述催化剂与聚烯烃树脂的质量比为(0.2~1):100,如0.2:100、0.3:100、0.4:100、0.5:100、0.6:100、0.7:100、0.8:100、0.9:100、1:100等。所述消泡剂与聚烯烃树脂的质量比为(0.2~1):100,如0.2:100、0.3:100、0.4:100、0.5:100、0.6:100、0.7:100、0.8:100、0.9:100、1:100等。所述填料与聚烯烃树脂的质量比为(20~100):100,如20:100、25:100、30:100、35:100、40:100、45:100、50:100、55:100、60:100、65:100、

70:100、75:100、80:100、85:100、90:100、95:100、100:100等。

30.在一种优选实施方式中,以组分a的总重量为基准,所述聚烯烃树脂的含量为30~50wt%,所述聚醚多元醇的含量为4.5~15wt%,所述腰果壳油多元醇的含量为5~25wt%,所述环氧树脂的含量为0.1~0.8wt%,所述小分子扩链剂的含量为3~10wt%,所述除水剂的含量为0.5~3wt%,所述气相二氧化硅的含量为3~10wt%,所述催化剂的含量为0.1~0.3wt%,所述消泡剂的含量为0.1~0.3wt%,所述填料的含量为10~30wt%。

31.所述组分b中含有聚氨酯预聚物、异氰酸酯单体、除水剂、硅烷偶联剂、气相二氧化硅和填料。其中,所述异氰酸酯单体与聚氨酯预聚物的质量比为(25~75):100,如25:100、28:100、30:100、32:100、35:100、38:100、40:100、42:100、45:100、48:100、50:100、52:100、55:100、58:100、60:100、62:100、65:100、68:100、70:100、72:100、75:100。所述除水剂与聚氨酯预聚物的质量比为(0.01~0.5):100,如0.01:100、0.02:100、0.05:100、0.1:100、0.2:100、0.3:100、0.4:100、0.5:100。所述硅烷偶联剂与聚氨酯预聚物的质量比为(0.1~2.5):100,如0.1:100、0.2:100、0.5:100、0.8:100、1.0:100、1.2:100、1.5:100、1.8:100、2.0:100、2.2:100、2.5:100。所述气相二氧化硅与聚氨酯预聚物的质量比为(5~25):100,如5:100、8:100、10:100、12:100、15:100、18:100、20:100、22:100、25:100等。所述填料与聚氨酯预聚物的质量比为(15~75):100,如15:100、17:100、20:100、22:100、25:100、28:100、30:100、32:100、35:100、38:100、40:100、42:100、45:100、48:100、50:100、52:100、55:100、58:100、60:100、62:100、65:100、68:100、70:100、72:100、75:100。

32.在一种优选实施方式中,以组分b的总重量为基准,所述聚氨酯预聚物的含量为40~60wt%,所述异氰酸酯单体的含量为15~30wt%,所述除水剂的含量为0.01~0.2wt%,所述硅烷偶联剂的含量为0.1~1wt%,所述气相二氧化硅的含量为3~10wt%,所述填料的含量为10~30wt%。

33.所述聚烯烃树脂可以为现有的各种α-烯烃和环烯烃的均聚物或共聚物,其中,所述α-烯烃的具体实例包括但不限于:乙烯、丙烯、1-丁烯、1-戊烯、1-己烯、1-辛烯、4-甲基-1-戊烯中的至少一种。所述环烯烃的具体实例包括但不限于:环戊烯、1-甲基环戊烯、3,4-二甲基环己烯、1,3-环戊二烯、甲基-1,3-环己二烯中的至少一种。所述聚烯烃树脂特别优选为端羟基聚丁二烯,此时,其不仅具有良好的疏水性,可以有效降低胶黏剂中水分子的含量,进而阻止nco与水分子的反应,减少由于固化过程中气泡的产生导致粘结强度降低的风险,而且其中所含的端羟基还能够与nco反应形成多重交联结构以更好地将能够限制聚合物界面区域内分子链运动的填料包覆于其中,从而更有利于聚氨酯胶黏剂的模量、粘结强度、耐水及耐溶剂性能。此外,所述聚烯烃的数均分子量优选为2000~3000。

34.所述聚醚多元醇优选为两官能度聚醚多元醇和/或三官能度聚醚多元醇,具体为以多羟基小分子化合物为起始剂,如以氧化丙烯、氧化乙烯等环氧化合物为聚合单体,经开环聚合而成。所述聚醚多元醇可以是氧化乙烯、1,2-氧化丙烯、1,2-氧化丁烯、1,4-氧化丁烯或其混合物的聚合物,其多羟基小分子起始剂可以是1,4-丁二醇、双酚a或甘油。此外,所述聚醚多元醇的数均分子量优选为400~500。

35.所述腰果壳油多元醇优选选自腰果壳油聚酯二元醇、腰果壳油聚酯多元醇和腰果壳油酚醛树脂多元醇中的至少一种,特别优选为腰果壳油聚酯二元醇和/或腰果壳油聚酯多元醇。此外,所述腰果壳油多元醇的数均分子量优选为1000~1500。

36.所述环氧树脂可以为现有的各种分子中含有两个及以上环氧官能团,具体可以为分子中含有两个及以上环氧官能团的芳香族环氧树脂和/或脂肪族环氧树脂,优选为芳香族环氧树脂或者芳香族环氧树脂和脂肪族环氧树脂的复合物。其中,当所述环氧树脂中同时含有芳香族环氧树脂和脂肪族环氧树脂时,所述脂肪族环氧树脂和芳香族环氧树脂的质量比优选小于或等于1:4,例如,可以为0(即仅含有具有两个以上环氧基的芳香族环氧树脂)、1:20、1:15、1:10、1:9、1:8、1:7、1:6、1:5、1:4。

37.所述芳香族环氧树脂的具体实例包括但不限于:双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、酚醛型环氧树脂、四溴双酚a型环氧树脂、芴型环氧树脂、联苯芳烷基环氧树脂、二环氧树脂(如1,4-苯基二甲醇二缩水甘油醚)、联苯型环氧树脂(如3,3’,5,5

’‑

四甲基-4,4

’‑

二缩水甘油氧基联苯)、缩水甘油胺型环氧树脂(如二缩水甘油基苯胺、二缩水甘油基甲苯胺、三缩水甘油基对氨基苯酚、四缩水甘油基间二甲苯二胺)、含萘环环氧树脂中的至少一种,优选选自双酚a型环氧树脂、双酚f型环氧树脂和缩水甘油胺型环氧树脂中的至少一种。此外,所述芳香族环氧树脂的环氧当量优选为80-600g/eq,更优选为90-450g/eq,如90、100、120、150、180、200、220、250、280、300、320、350、380、400、420、450g/eq。

38.所述脂肪族环氧树脂可以为二元环氧树脂、三元环氧树脂等中的至少一种。其中,所述二元环氧树脂的具体实例包括但不限于:(聚)乙二醇二缩水甘油醚、(聚)丙二醇二缩水甘油醚、丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6-己二醇二缩水甘油醚、三羟甲基丙烷二缩水甘油醚、聚四亚甲基醚二醇二缩水甘油醚、甘油二缩水甘油醚、新戊二醇二缩水甘油醚、环己烷型二缩水甘油醚、二环戊二烯型二缩水甘油醚中的至少一种。所述三元环氧树脂的具体实例包括但不限于:三羟甲基丙烷三缩水甘油醚和/或甘油三缩水甘油醚。另外,作为环己烷型二缩水甘油醚,特别优选为环己烷二甲醇二缩水甘油醚。

39.所述脂肪族环氧树脂可以为脂环式环氧树脂、缩水甘油胺型环氧树脂、乙内酰脲型环氧树脂、具有硅氧烷骨架的环氧树脂等中的至少一种。其中,所述脂环式环氧树脂的具体实例包括但不限于:乙烯基(3,4-环己烯)二氧化物和/或2-(3,4-环氧环己基)-5,1-螺-(3,4-环氧环己基)间二噁烷。所述缩水甘油胺型环氧树脂例如可以为四缩水甘油基双(氨基甲基)环己烷。所述乙内酰脲型环氧树脂例如可以为1,3-二缩水甘油基-5-甲基-5-乙基乙内酰脲。所述具有硅氧烷骨架的环氧树脂例如可以为1,3-双(3-环氧丙氧基丙基)-1,1,3,3-四甲基二硅氧烷。

40.所述脂肪族环氧树脂的环氧当量优选为90-450g/eq,如90、100、120、150、180、200、220、250、280、300、320、350、380、400、420、450g/eq。

41.所述小分子扩链剂的具体实例包括但不限于:1,4-丁二醇、乙二醇、丙二醇、一缩二乙二醇、新戊二醇和2-乙基-1,3-己二醇中的至少一种。

42.本发明对催化剂的种类没有特别的限定,可以为现有的各种能够使得多元醇和异氰酸酯缩聚形成聚氨酯的化合物,例如可以为有机胺催化剂、金属催化剂和胺盐催化剂中的至少一种。其中,所述有机胺催化剂的具体实例包括但不限于:三乙胺、二乙烯三胺、三亚乙基二胺、n-乙基吗啡啉和2,2-二吗啉基二乙基醚中的至少一种。所述金属催化剂的具体实例包括但不限于:有机锡、有机铋、有机铋锌催化剂中的至少一种。所述胺盐催化剂的具体实例包括但不限于:脂肪族胺类催化剂、脂环族胺类催化剂、芳香族胺类催化剂中的至少一种。

43.本发明对所述消泡剂的种类没有特别的限定,可以为现有的各种能够防止泡沫形成或者使体系中原有泡沫减少或消灭的物质,例如,可以选自聚合物型消泡剂、有机硅消泡剂和矿物油消泡剂中的至少一种,具体为本领域技术人员所知悉,在此不作赘述。

44.在本发明中,所述组分a和组分b中所含的除水剂种类可以相同,也可以不同,具体可以各自独立地选自分子筛、噁唑烷类除水剂、对甲基苯磺酰异氰酸酯、原甲酸三乙酯和氧化钙中的至少一种。

45.在本发明中,所述组分a和组分b中所含的气相二氧化硅种类可以相同,也可以不同,优选均为疏水型气相二氧化硅。

46.在本发明中,所述组分a和组分b中所含的填料种类可以相同,也可以不同,具体可以选自高岭土、滑石粉、硅灰石、硅藻土、膨润土、重质碳酸钙和轻质碳酸钙中的至少一种。所述填料的使用不仅可以提高胶黏剂的模量和耐蠕变性能,而且还可以调节组分a和组分b的粘度和触变,从而避免对胶黏剂性能造成影响。

47.所述聚氨酯预聚物中异氰酸酯基的含量优选为15~25wt%,如15wt%、18wt%、20wt%、22wt%、25wt%。

48.所述异氰酸酯单体可以为现有的各种分子链终端带有两个及以上异氰酸酯基团的化合物,可以为芳香族异氰酸酯和/或脂肪族异氰酸酯,其具体实例包括但不限于:甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi)、低粘hdi三聚体(n3600)中的至少一种。

49.所述硅烷偶联剂所起的作用是改性体系中无机物质在树脂基体中的分散性能,其可以选自氨基硅烷、环氧基硅烷、硫基硅烷、甲基丙烯酰氧基硅烷、乙烯基硅烷、脲基硅烷和异氰酸酯基硅烷中的至少一种,具体实例包括但不限于:γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷、苯胺甲基三乙氧基硅烷、γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷以及γ-脲丙基三乙氧基硅烷中的至少一种。

50.本发明提供的组分a中优选还含有黑色油墨,此时能够赋予双组份pu结构胶黏剂呈亮黑色的特性。以组分a的总重量为基准,所述黑色油墨的含量可以为0.1~0.5wt%。此外,所述黑色油墨具体可以选择亮黑油墨、哑黑油墨和平光黑色油墨中的至少一种。

51.本发明提供的双组份pu结构胶黏剂的制备方法包括将所述聚烯烃树脂、聚醚多元醇、腰果壳油多元醇、环氧树脂、小分子扩链剂、除水剂、气相二氧化硅、催化剂、消泡剂和填料混合均匀得到组分a;将所述聚氨酯预聚物、异氰酸酯单体、除水剂、硅烷偶联剂、气相二氧化硅和填料混合均匀得到组分b;所述组分a和组分b各自独立地保存。由于填料在胶黏剂中的分散效果不好,因此,所述混合优选在均质机中进行,采用均质机在高转速下使填料分散均匀。

52.以下将通过实施例对本发明进行详细描述。

53.以下实施例和对比例中,端羟基聚丁二烯购自日本曹达株式会社,牌号为g-2000;聚醚多元醇购自国都化工公司,牌号为gy420,数均分子量为400~500;腰果壳油聚酯二元醇购自卡德莱化工公司,牌号为nx-9203,数均分子量为1000~1500;腰果壳油聚酯多元醇

购自卡德莱化工公司,牌号为nx-9001,数均分子量为1000~1500;消泡剂购自毕克公司,牌号为byk535;环氧树脂为双酚a型环氧树脂,选自hexion公司的ep-828el,环氧当量为186~190eq/g;聚氨酯预聚物a购自亨斯曼公司,牌号为suprasec2444,异氰酸酯基的含量为20wt%;聚氨酯预聚物b购自亨斯曼公司,牌号为suprasec2021,异氰酸酯基的含量为23wt%;气相二氧化硅购自卡博特公司,牌号为ts720。

54.实施例1

55.a组分:依次将0.09g催化剂(三乙胺)、3.6g小分子扩链剂(1,4-丁二醇)、0.18g黑色油墨(亮黑)、23.1g端羟基聚丁二烯、2.7g聚醚多元醇、4.5g腰果壳油聚酯二元醇、7.8g腰果壳油聚酯多元醇、0.18g消泡剂、0.15g环氧树脂加入300ml的塑料罐中,盖上盖子,放入均质机中,开启混合模式,混合速度为2000r/min,混合2分钟;再加入1.2g除水剂(对甲基苯磺酰异氰酸酯)和12g填料(高岭土),继续以2000r/min的混合速度混合3分钟;然后加入4.5g气相二氧化硅,继续混合5分钟,等塑料罐中的料温降至室温,打开盖子,用刮刀将塑料罐内壁上的气相二氧化硅刮入胶中,继续混合5分钟。最后将混合好的胶灌入2:1的胶管中体积较大的管内,得到双组份pu胶的a组分,其在25℃及20.0rpm的转速条件下的粘度为32940mpa

·

s,触变为4.36。具体成分见表1。

56.表1

57.原材料质量(g)占比端羟基聚丁二烯23.138.5%聚醚多元醇2.74.5%腰果壳油聚酯二元醇4.57.5%腰果壳油聚酯多元醇7.813%小分子扩链剂3.66%除水剂1.22%气相二氧化硅4.57.5%环氧树脂0.150.25%黑色油墨0.180.3%催化剂0.090.15%消泡剂0.180.3%填料1220%

58.b组分:将4.95g聚氨酯预聚物a、12.6g聚氨酯预聚物b、6.3g异氰酸酯单体(tdi)、0.12g硅烷偶联剂(γ-脲丙基三乙氧基硅烷)、0.03g除水剂(对甲基苯磺酰异氰酸酯)加入300ml的塑料罐中,盖上盖子,放入均质机中开启混合模式,搅拌速度为2000r/min,混合2分钟;加入4.5g填料(高岭土),继续搅拌3min;然后加入1.5g气相二氧化硅,继续混合5分钟;等塑料罐中的料温降至室温,打开盖子,用刮刀将塑料罐内壁上的气相二氧化硅刮入胶中,继续混合5分钟;之后将混合好的胶灌入a组分胶管的另一只管内,得到双组份pu胶黏剂;最后,将已灌入双组份pu胶黏剂的胶管放入离心机,以2000r/min的转速脱泡5分钟,得到双组份pu胶的b组分,其在25℃及20.0rpm的转速条件下的粘度为22110mpa

·

s,触变为6.23。具体成分见表2。

59.表2

60.原材料质量(g)占比聚氨酯预聚物a4.9516.5%聚氨酯预聚物b12.642%异氰酸酯单体6.321%除水剂0.030.1%硅烷偶联剂0.120.4%气相二氧化硅1.55%填料4.515%

61.将组分a和组分b按照体积比2:1混合均匀,得到双组份pu结构胶黏剂,记为sj-1。

62.实施例2

63.a组分:依次将0.12g催化剂(二乙烯三胺)、3.9g小分子扩链剂(新戊二醇)、0.18g黑色油墨(亮黑)、24.48g端羟基聚丁二烯、3g聚醚多元醇、4.92g腰果壳油聚酯二元醇、8.4g腰果壳油聚酯多元醇、0.18g消泡剂、0.12g环氧树脂加入300ml的塑料罐中,盖上盖子,放入均质机中,开启混合模式,混合速度为2000r/min,混合2分钟;再加入1.2g除水剂(原甲酸三乙酯)和9g填料(滑石粉),继续以2000r/min的混合速度混合3分钟;然后加入4.5g气相二氧化硅,继续混合5分钟,等塑料罐中的料温降至室温,打开盖子,用刮刀将塑料罐内壁上的气相二氧化硅刮入胶中,继续混合5分钟。最后将混合好的胶灌入2:1的胶管中体积较大的管内,得到双组份pu胶的a组分,其在25℃及20.0rpm的转速条件下的粘度为28660mpa

·

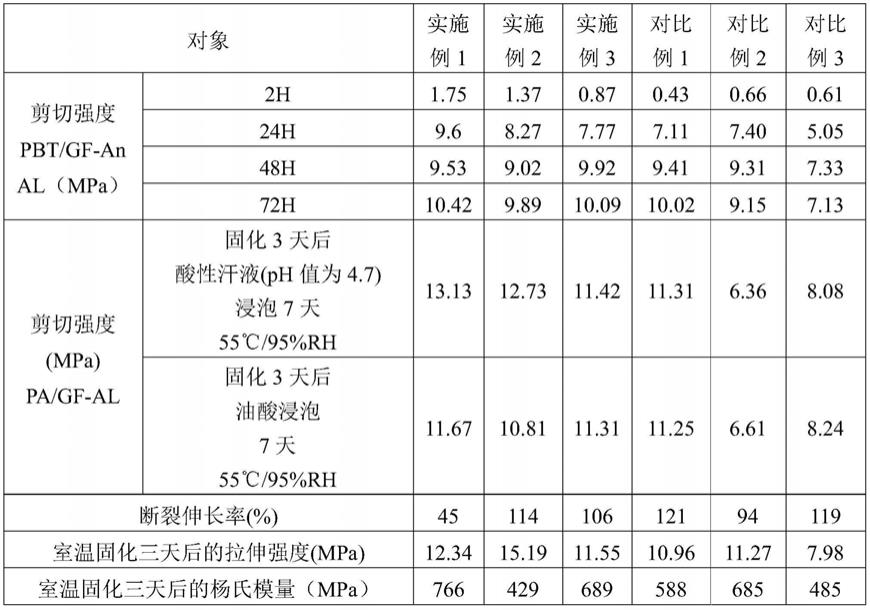

s,触变为4.49。具体成分见表3。

64.表3

65.原材料质量(g)占比端羟基聚丁二烯24.4840.8%聚醚多元醇35%腰果壳油聚酯二元醇4.928.2%腰果壳油聚酯多元醇8.414%小分子扩链剂3.96.5%除水剂1.22%气相二氧化硅4.57.5%环氧树脂0.120.2%黑色油墨0.180.3%催化剂0.120.2%消泡剂0.180.3%填料915%

66.b组分:将5.25g聚氨酯预聚物a、12g聚氨酯预聚物b、6.3g异氰酸酯单体(ipdi)、0.12g硅烷偶联剂(γ-氨丙基三甲氧基硅烷)、0.03g除水剂(原甲酸三乙酯)加入300ml的塑料罐中,盖上盖子,放入均质机中开启混合模式,搅拌速度为2000r/min,混合2分钟;加入4.5g填料(滑石粉),继续搅拌3min;然后加入1.8g气相二氧化硅,继续混合5分钟;等塑料罐中的料温降至室温,打开盖子,用刮刀将塑料罐内壁上的气相二氧化硅刮入胶中,继续混合5分钟;之后将混合好的胶灌入a组分胶管的另一只管内,得到双组份pu胶黏剂;最后,将已

灌入双组份pu胶黏剂的胶管放入离心机,以2000r/min的转速脱泡5分钟,得到双组份pu胶的b组分,其在25℃及20.0rpm的转速条件下的粘度为12940mpa

·

s,触变为5.41。具体成分见表4。

67.表4

68.原材料质量(g)占比聚氨酯预聚物a5.2517.5%聚氨酯预聚物b1240%异氰酸酯单体6.321%除水剂0.030.1%硅烷偶联剂0.120.4%气相二氧化硅1.86%填料4.515%

69.将组分a和组分b按照体积比2:1混合均匀,得到双组份pu结构胶黏剂,记为sj-2。

70.实施例3

71.a组分:依次将0.09g催化剂(n-乙基吗啡啉)、3.6g小分子扩链剂(2-乙基-1,3-己二醇)、0.18g黑色油墨(平光亮黑色)、23.1g端羟基聚丁二烯、2.7g聚醚多元醇、4.5g腰果壳油聚酯二元醇、7.8g腰果壳油聚酯多元醇、0.18g消泡剂、0.15g环氧树脂加入300ml的塑料罐中,盖上盖子,放入均质机中,开启混合模式,混合速度为2000r/min,混合2分钟;再加入1.2g除水剂(氧化钙)和12g填料(膨润土),继续以2000r/min的混合速度混合3分钟;然后加入4.5g气相二氧化硅,继续混合5分钟,等塑料罐中的料温降至室温,打开盖子,用刮刀将塑料罐内壁上的气相二氧化硅刮入胶中,继续混合5分钟。最后将混合好的胶灌入2:1的胶管中体积较大的管内,得到双组份pu胶的a组分,其在25℃及20.0rpm的转速条件下的粘度为37980mpa

·

s,触变为4.35。具体成分见表5。

72.表5

73.原材料质量(g)占比端羟基聚丁二烯23.138.5%聚醚多元醇2.74.5%腰果壳油聚酯二元醇4.57.5%腰果壳油聚酯多元醇7.813%小分子扩链剂3.66%除水剂1.22%气相二氧化硅4.57.5%环氧树脂0.150.25%黑色油墨0.180.3%催化剂0.090.15%消泡剂0.180.3%填料1220%

74.b组分:将5.55g聚氨酯预聚物a、12g聚氨酯预聚物b、6.3g异氰酸酯单体(n3600)、0.12g硅烷偶联剂(乙烯基三(β-甲氧基乙氧基)硅烷)、0.03g除水剂(氧化钙)加入300ml的

塑料罐中,盖上盖子,放入均质机中开启混合模式,搅拌速度为2000r/min,混合2分钟;加入4.5g填料(硅灰石),继续搅拌3min;然后加入1.5g气相二氧化硅,继续混合5分钟;等塑料罐中的料温降至室温,打开盖子,用刮刀将塑料罐内壁上的气相二氧化硅刮入胶中,继续混合5分钟;之后将混合好的胶灌入a组分胶管的另一只管内,得到双组份pu胶黏剂;最后,将已灌入双组份pu胶黏剂的胶管放入离心机,以2000r/min的转速脱泡5分钟,得到双组份pu胶的b组分,其在25℃及20.0rpm的转速条件下的粘度为18610mpa

·

s,触变为6.23。具体成分见表6。

75.表6

76.原材料质量(g)占比聚氨酯预聚物a5.5518.5%聚氨酯预聚物b1240%异氰酸酯单体6.321%除水剂0.030.1%硅烷偶联剂0.120.4%气相二氧化硅1.55%填料4.515%

77.将组分a和组分b按照体积比2:1混合均匀,得到双组份pu结构胶黏剂,记为sj-3。

78.对比例1

79.按照实施例3的方法制备双组份pu结构胶黏剂,不同的是,在制备组分a的过程中,将端羟基聚丁二烯采用相同重量份的腰果壳油聚酯二元醇替代,其余条件与实施例3相同,得到参比双组份pu结构胶黏剂,记为dsj-1。

80.对比例2

81.按照实施例3的方法制备双组份pu结构胶黏剂,不同的是,在制备组分a的过程中,将环氧树脂采用相同重量份的填料(碳酸钙)替代,其余条件与实施例3相同,得到参比双组份pu结构胶黏剂,记为dsj-2。

82.对比例3

83.按照实施例3的方法制备双组份pu结构胶黏剂,不同的是,在制备组分a和组分b的过程中,均将填料采用相同重量份的环氧树脂替代,其余条件与实施例3相同,得到参比双组份pu结构胶黏剂,记为dsj-3。

84.测试例

85.(1)剪切强度:室温下将胶点在pbt/gf(玻璃纤维增强的pbt)基材上,控制粘接面积为25.4mm*12.7mm,胶厚0.15mm(铜丝控制),然后与anal基材在搭接治具上快速搭接,最后用燕尾夹夹持制样,每组5cps。将制备好的样件放于恒温恒湿房(25℃/55%rh)静置2h、24h、48h、72h。之后将固化2h、24h、48h、72h的样件夹持到拉伸试验机上,做剪切测试,拉伸速率为10mm/min。结果见表7。

86.(2)耐腐蚀性:室温下将胶点在pa/gf(玻璃纤维增强的pa)基材上,控制粘接面积为25.4mm*12.7mm,胶厚0.15mm(铜丝控制),然后与anal基材在搭接治具上快速搭接,最后用燕尾夹夹持制样,每组5cps。将制备好的样件放于恒温恒湿房(55℃/95%rh)静置三天。之后将所得固化试样分别在酸性汗液(ph值为4.7)和油酸中浸泡7天后夹持到拉伸试验机

上,做剪切测试,拉伸速率为10mm/min。结果见表7。

87.(3)断裂伸长率:室温下将胶点到离型纸上,然后与另一张离型纸贴合,之后压膜,控制膜厚0.3mm。将制备好的胶膜放于恒温恒湿房(25℃/55%rh)静置72h,之后将固化后的胶膜裁成哑铃形状,夹持到拉伸试验机上,做拉伸强度测试,记录断裂伸长率数据。结果见表7。

88.(4)拉伸强度:室温下将胶点到离型纸上,然后与另一张离型纸贴合,之后压膜,控制膜厚0.3mm。将制备好的胶膜放于恒温恒湿房(25℃/55%rh)静置72h,之后将固化后的胶膜裁成哑铃形状,夹持到拉伸试验机上,做拉伸强度测试,记录拉伸强度数据。结果见表7。

89.(5)杨氏模量:室温下将胶点到离型纸上,然后与另一张离型纸贴合,之后压膜,控制膜厚0.3mm。将制备好的胶膜放于恒温恒湿房(25℃/55%rh)静置72h,之后将固化后的胶膜裁成哑铃形状,夹持到拉伸试验机上,做拉伸强度测试,记录杨氏模量数据。结果见表7。

90.表7

[0091][0092]

从表7的结果可以看出,本发明提供的双组份pu结构胶黏剂对pbt-阳极氧化铝具有优异的粘接性能。本发明提供的双组份pu结构胶黏剂在常温下快速固化,室温下固化72h,剪切强度可达9.8mpa以上;杨氏模量可达420mpa以上,拉伸强度可达11.5mpa。此外,本发明提供的双组份pu结构胶黏剂在酸性汗液和油酸中浸泡7天后,仍具有较高的粘接强度。再则,实验表明,本发明提供的双组份pu结构胶黏剂在室温下固化不会产生任何气泡,固化后外观平整。综上,本发明提供的双组份pu结构胶黏剂对pbt/阳极氧化铝基材有很高的粘接强度,在极短的保压时间下有很高的初始粘结强度,固化的过程中无气泡产生,固化后表面平整,高模量和本体强度、耐老化、耐腐蚀、低蠕变(杨氏模量高则蠕变就会低)以及高持粘力性能,非常适合电子产品的结构粘接。

[0093]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。