一种大功率led倒装芯片封装用荧光膜粘接剂

技术领域

1.本发明涉及一种大功率led倒装芯片封装用荧光膜粘接剂及制备方法,属于半导体发光芯片封装应用材料技术领域。

背景技术:

2.随着led封装技术逐步成熟,单颗芯片功率越来越大,封装集成度越来越高,对于封装器件的散热要求也越来越严苛,而传统的正装芯片无法满足大功率高集成度封装的散热的要求。芯片企业纷纷开发更具散热及光效优势的倒装结构芯片,使用锡膏或者共晶焊接,大大提升芯片工作过程中热量的传导,降低芯片工作结温。同时芯片正面无需做金电极,可以进一步提升芯片光效,从而大大提升封装器件的性能。

3.传统正装芯片是通过绝缘底胶固晶粘接后,利用金丝球焊机将正负极与支架通过金线、合金线或者铜线连接起来,再将支架杯碗内点上混合荧光粉的灌封胶,从而制备成为发光器件。相比而言倒装芯片可利用芯片级封装技术(chip scale package简称csp)封装光源器件,无需使用支架,器件体积大大降低,封装密度可大幅提升,再将器件通过锡膏或者共晶焊接于线路板上,导热性相较于正装芯片利用绝缘底胶固晶有大幅度提升。同时csp级封装器件利于管控产品品质及光源色均匀性,在诸多产品性能上均有较大优势,会成为未来大功率led封装的一种主流形式。

4.而对于csp封装形式来说,最重要的工艺环节就是将荧光粉薄膜与倒装芯片粘接在一起,那么此粘接剂需要同时保证与荧光粉膜和芯片表面均有优异的粘接性,同时要保证在器件使用过程中,不会因为芯片工作产生的热量导致粘接剂出现黄变和开裂的问题。现在封装企业因为市场无专用胶黏剂,只能使用灌封胶或者固晶底胶来粘接荧光膜,在应用过程中灌封胶硬度偏低且粘接力较弱无法满足器件需求;而选择使用固晶底胶粘接虽然粘接力足够,但固晶底胶硬度普遍偏高,在大功率器件工作过程中容易出现固化后胶膜开裂的问题。

5.随着led市场的竞争越来越激烈,对于封装器件的要求越来越高,特别是细分应用领域产品对器件性能提出了严苛的要求。那么设计制造一款适合csp封装形式荧光粉膜粘接应用的专用粘接剂越来越迫切。因此,通过设计特殊结构的有机硅树脂从本质上改善材料理化性能,本发明所开发的专业粘接剂可有效提高csp封装器件产品的稳定性,是一个急需迫切解决的课题。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于提供一种与荧光膜及芯片表面粘接性能强,器件长期工作状态下粘接层不黄变、不撕裂的物化性能稳定的粘接剂及其制备方法。该粘接剂主体树脂具有特殊的空间网络结构设计,乙烯基基团与含氢基团均在一个有机硅分子链段上,与传统的乙烯基硅树脂和含氢交联剂的组合方案相比,自交联有机硅树脂固化后胶模柔韧性更好,在高温下不易开裂,且树脂链段中无苯基等易黄变基团,封装器件在长

期工作过程中能保证低光衰、高可靠性。

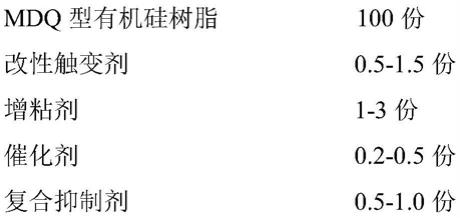

7.本发明涉及一种大功率led倒装芯片封装用荧光膜粘接剂,所述粘接剂为有机硅绝缘复合材料,包括以下重量份物质组成:

[0008][0009]

本发明所述大功率led倒装芯片封装用荧光膜粘接剂中,所述mdq型有机硅树脂的结构式如(1)所示:

[0010]

[(ch3)3sio

0.5

][(ch3)2(ch2=ch)sio

0.5

][(ch3)2sio][ch3(h)sio][sio2] (1)

[0011]

其分子量为1000-3000,乙烯基质量分数为3-5%,氢含量质量分数在0.15-0.25%。

[0012]

进一步,为了增强树脂固化物胶黏强度及柔韧性,mdq型有机硅树脂分子式中m、d、q的结构分别为r3sio

1/2

、r2sio、sio2(r为其他官能团),其各结构单元的摩尔比为:1<n[m]:n[d+q]<2。

[0013]

进一步,为了保证固化后的胶体具有高强度高粘接性能,mdq型有机硅树脂分子式中各结构单元的摩尔比为:n[d]>n[q]。

[0014]

本发明还提供上述一种大功率led倒装芯片封装用荧光膜粘接剂的一种制备方法,包括以下步骤:

[0015]

(1)按重量计称取原料,原料包括mdq型有机硅树脂及改性触变剂;

[0016]

(2)在60℃下混合均匀,冷至室温待用;

[0017]

(3)将(2)中称量的原料加入增粘剂、复合抑制剂,再次混合均匀;

[0018]

(4)将(3)中混合均匀的原料加入催化剂混合均匀;

[0019]

(5)将(4)混合均匀的粘接剂经过滤脱泡等后处理即得到所述led倒装芯片封装用荧光膜粘接剂。

附图说明

[0020]

图1是本发明荧光膜粘接剂封装应用截面示意图。

[0021]

图2是各样品高温老化测试后的照片。

[0022]

附图标记:1:荧光膜;2:粘结剂;3:led芯片;4:电路基板;5:锡膏;6:铜电极。

具体实施方式

[0023]

实施例1

[0024]

本实施提出一种大功率led倒装芯片封装用荧光膜粘接剂制备方法,包括以下步骤:

[0025]

按重量计称取原料mdq型有机硅树脂100份(分子量约为1000、乙烯基重量分数5.0%、氢含量重量分数0.25%、n[m]:n[d+q]=2.0、n[q]:n[d+q]=0.5),经六甲基二硅氮

烷改性的气硅0.6份在60℃下混合均匀,冷至室温;然后加入增粘剂γ-缩水甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的混合物1份、偏磷酸三甲酯与甲基丁炔醇复配的复合抑制剂0.5份,再次混合均匀;再加入karstedt铂类催化剂0.2份混合均匀;最后经过滤脱泡等后处理即得到荧光膜粘接剂。

[0026]

实施例2

[0027]

本实施提出一种大功率led倒装芯片封装用荧光膜粘接剂制备方法,包括以下步骤:

[0028]

按重量计称取原料mdq型有机硅树脂100份(分子量约为2000、乙烯基重量分数4.0%、氢含量重量分数0.20%、n[m]:n[d+q]=1.5、n[q]:n[d+q]=0.8),经六甲基二硅氮烷改性的气硅0.3份在60℃下混合均匀,冷至室温;然后加入增粘剂γ-缩水甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的混合物1.5份、偏磷酸三甲酯与甲基丁炔醇复配的复合抑制剂0.8份,再次混合均匀;再加入karstedt铂类催化剂0.3份混合均匀;最后经过滤脱泡等后处理即得到荧光膜粘接剂。

[0029]

实施例3

[0030]

本实施提出一种大功率led倒装芯片封装用荧光膜粘接剂制备方法,包括以下步骤:

[0031]

按重量计称取原料mdq型有机硅树脂100份(分子量约为3000、乙烯基重量分数3.0%、氢含量重量分数0.15%、n[m]:n[d+q]=1.0、n[q]:n[d+q]=0.2),经六甲基二硅氮烷改性的气硅0.1份在60℃下混合均匀,冷至室温;然后加入增粘剂γ-缩水甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的混合物2份、偏磷酸三甲酯与甲基丁炔醇复配的复合抑制剂0.5份,再次混合均匀;再加入karstedt铂类催化剂0.2份混合均匀;最后经过滤脱泡等后处理即得到荧光膜粘接剂。

[0032]

实施例4

[0033]

本实施提出一种大功率led倒装芯片封装用荧光膜粘接剂制备方法,包括以下步骤:

[0034]

按重量计称取原料mdq型有机硅树脂100份(分子量约为1000、乙烯基重量分数4.0%、氢含量重量分数0.20%、n[m]:n[d+q]=1.6、n[q]:n[d+q]=0.6),经六甲基二硅氮烷改性的气硅0.3份在60℃下混合均匀,冷至室温;然后加入增粘剂γ-缩水甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷的混合物3份、偏磷酸三甲酯与甲基丁炔醇复配的复合抑制剂0.6份,再次混合均匀;再加入karstedt铂类催化剂0.3份混合均匀;最后经过滤脱泡等后处理即得到荧光膜粘接剂。

[0035]

将实施例1、2、3、4制备的荧光膜粘接剂进行测试,测试1:剥离力测试,采用本实施例制备荧光膜粘接剂涂敷25*25mil2晶片表面并将荧光粉膜与芯片表面贴合平整,在150℃下固化2h,然后测试晶片与荧光膜的剥离力,测试结果如下表1所示;测试2:4h 300℃高温老化测试,测试结果图2所示。

[0036]

对比样1:灌封胶(市售品北京康美特kmt-2095)

[0037]

对比样2:固晶胶(市售品日本新川的sn-103f)

[0038]

表1实施例剥离力测试

[0039][0040]

对比表1和图2可知,实施例1、2、3固化后硬度逐渐降低,剥离力依次下降,但300℃下随着硬度的降低黄变和粉化性能依次提升;实施例4与实施例2相比,固化后硬度一致,但剥离力和黄变性能均较差。与对比样相比,灌封胶固化后硬度很低,粘接力不足且在高温下黄变严重,直接变黑;而固晶胶产品虽然剥离力能达到粘接要求,但是在300℃高温下胶体容易开裂逐步粉化,结合上述实施例测试结果可知本发明实施例中所述产品各性能均有大幅提升,满足且能进一步提升大功率led倒装芯片封装产品性能。

[0041]

本发明的具体实施方式中未涉及的说明属于本领域公知的技术,可参考公知技术加以实施。

[0042]

本发明经反复试验验证,取得了满意的试用效果。

[0043]

以上具体实施方式及实施例是对本发明提出的一种大功率led倒装芯片封装用荧光膜粘接剂制备方法的技术思想的具体支持,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在本技术方案基础上所做的任何等同变化或等效的改动,均仍属于本发明技术方案保护的范围。