一种用于mabr膜丝的胶粘剂及其制备方法

技术领域

1.本发明涉及胶黏剂技术领域,更具体地说,它涉及一种用于mabr膜丝的胶粘剂及其制备方法。

背景技术:

2.mabr膜丝安装在生物脱氮反应器的支架上,用过胶黏剂固定在支架上的pvc塑料上。由于生物脱氮反应器工作时式淹没在污水中的,在污水长时间的作用下胶黏剂的粘结强度和密封性会降低。市场上买到的胶黏剂一般在使用一年到两年内会出现要么mabr膜丝从胶黏剂上脱落、要么塑料外壳从胶黏剂上脱落的现象。

3.mabr膜丝使用寿命一般在四年以上,脱落后重新粘结会降低mabr膜丝的供氧效果,因此,研发一种对mabr膜丝、对塑料外壳均具有足够粘结强度的胶黏剂很有必要。

技术实现要素:

4.本发明的目的是提供一种用于mabr膜丝的胶粘剂,此胶黏剂对比市场上的产品,具有优异的粘结强度、即使浸泡在污水中,也不受影响。

5.本发明的另一目的是提供一种用于mabr膜丝的胶粘剂的制备方法。

6.为实现上述目的,本发明的技术方案如下:

7.一种用于mabr膜丝的胶粘剂,按质量分数计,由以下原料制备而成:有机聚硅氧烷35~50%、改性剂5~8%、交联剂2-5%、延时剂2-5%、催化剂2~3%、偶联剂2~3%、填充剂30~45%。

8.可选的,所述有机聚硅氧烷为甲基聚硅氧烷、二甲基二苯基聚硅氧烷、甲基乙烯基聚硅氧烷、四氟化硅中的至少一种。

9.可选的,所述改性剂为十二烷基硫酸钠、硬脂酸锌、软脂酸中的至少一种。

10.可选的,所述交联剂为含氢硅油、2,5-二甲基-2,5双己烷中的至少一种。

11.可选的,所述延时剂为丙三醇、环已酮、醋酸乙酯中的至少一种;所述催化剂为月桂酸丁锡、磺化钛氰钴、氯铂酸中的至少一种;所述偶联剂为钛酸酯偶联剂,铝酸酯偶联剂,硅烷偶联剂kh-550中的至少一种;所述填充剂为高岭土、硅灰石、硅微粉、碳酸钙、炭黑中的至少一种。

12.可选的,一种用于mabr膜丝的胶粘剂的制备方法,包括以下步骤:

13.(1)按比例称取各原料,将有机聚硅氧烷、改性剂、填充剂加入到反应器中,升温至130~160℃,混合搅拌均匀,同时进行抽真空,反应4~6小时后得到基础料,将基础料平均分成2份备用;

14.(2)向其中1份基础料中加入交联剂、延时剂,混合搅拌均匀,去除气泡后得到a胶,封装保存备用;

15.(3)向另外1份基础料中加入偶联剂、催化剂,混合搅拌均匀,去除气泡后得到b胶,封装保存备用。

16.可选的,所述a胶的粘度为8000~10000cps、所述b胶的粘度为6000~8000cps。

17.可选的,所述a胶与所述b胶混合4小时后初步固化,72小时后完全固化。

18.本发明的原理是:mabr膜丝表面带静电,在空气中静置会形成一层水膜,需要亲水性基团(羧基,羟基)进行反应粘合;而塑料界面表面需要疏水基团(r)极性反应粘合;聚硅氧烷作为主要的流动胶体,改性剂主要采用表面活性剂(提供羧基),填充剂主要作为补强消泡增硬等效果,催化剂、交联剂让胶体固化成型,偶联剂增强粉体的结合性。

19.本发明相对于现有技术具有如下的优势:1)对mabr膜丝、对塑料外壳均具有足够粘结强度;2)粘度适中,便于施工;3)室温条件下可快速固化。

附图说明

20.图1是本发明中的样件示意图。

21.其中,1、胶黏剂;2、mabr膜丝;3、pvc塑料板。

具体实施方式

22.下面结合实施例及对比例对本发明作进一步的描述,但本发明要求保护的范围并不局限于实施例表述的范围。

23.实施例1

24.一种用于mabr膜丝的胶粘剂,其制备方法包括以下步骤:

25.(1)将甲基聚硅氧烷40g、硬脂酸锌6g、高岭土24g、硅微粉20g加入到反应器中,升温至150℃,混合搅拌均匀,同时进行抽真空,反应4小时后得到基础料,将基础料平均分成2份备用;

26.(2)向其中1份基础料中加入2,5-二甲基-2,5双己烷3g、环已酮2g,混合搅拌均匀,去除气泡后得到a胶,封装保存备用;

27.(3)向另外1份基础料中加入钛酸酯偶联剂3g、月桂酸丁锡2g,混合搅拌均匀,去除气泡后得到b胶,封装保存备用。

28.使用时,将a胶、b胶按约1:1的比例混合均匀,混合后的a胶/b胶即为用于将mabr膜丝与pvc塑料外壳粘结起来的胶黏剂。

29.实施例2

30.一种用于mabr膜丝的胶粘剂,其制备方法包括以下步骤:

31.(1)将甲基聚硅氧烷40g、十二烷基硫酸钠5g、高岭土30g、碳酸钙12g加入到反应器中,升温至130℃,混合搅拌均匀,同时进行抽真空,反应3小时后得到基础料,将基础料平均分成2份备用;

32.(2)向其中1份基础料中加入2,5-二甲基-2,5双己烷3g、丙三醇4g,混合搅拌均匀,去除气泡后得到a胶,封装保存备用;

33.(3)向另外1份基础料中加入钛酸酯偶联剂3g、磺化钛氰钴3g,混合搅拌均匀,去除气泡后得到b胶,封装保存备用。

34.使用时,将a胶、b胶按约1:1的比例混合均匀,混合后的a胶/b胶即为用于将mabr膜丝与pvc塑料外壳粘结起来的胶黏剂。

35.实施例3

36.一种用于mabr膜丝的胶粘剂,其制备方法包括以下步骤:

37.(1)将二甲基二苯基聚硅氧烷48g、十二烷基硫酸钠5g、高岭土25g、硅微粉11g加入到反应器中,升温至140℃,混合搅拌均匀,同时进行抽真空,反应3小时后得到基础料,将基础料平均分成2份备用;

38.(2)向其中1份基础料中加入2,5-二甲基-2,5双己烷3g、丙三醇3g,混合搅拌均匀,去除气泡后得到a胶,封装保存备用;

39.(3)向另外1份基础料中加入铝酸酯偶联剂3g、月桂酸丁锡2g,混合搅拌均匀,去除气泡后得到b胶,封装保存备用。

40.使用时,将a胶、b胶按约1:1的比例混合均匀,混合后的a胶/b胶即为用于将mabr膜丝与pvc塑料外壳粘结起来的胶黏剂。

41.实施例4

42.一种用于mabr膜丝的胶粘剂,其制备方法包括以下步骤:

43.(1)将甲基乙烯基聚硅氧烷40g、硬脂酸锌6g、高岭土26g、碳酸钙15g加入到反应器中,升温至130℃,混合搅拌均匀,同时进行抽真空,反应3小时后得到基础料,将基础料平均分成2份备用;

44.(2)向其中1份基础料中加入含氢硅油5g、醋酸乙酯3g,混合搅拌均匀,去除气泡后得到a胶,封装保存备用;

45.(3)向另外1份基础料中加入硅烷偶联剂kh-550 3g、氯铂酸2g,混合搅拌均匀,去除气泡后得到b胶,封装保存备用。

46.使用时,将a胶、b胶按约1:1的比例混合均匀,混合后的a胶/b胶即为用于将mabr膜丝与pvc塑料外壳粘结起来的胶黏剂。

47.对比例1

48.道康宁cn8760胶黏剂。

49.对比例2

50.乐泰5145胶黏剂。

51.对比例3

52.迈图3854ds胶黏剂。

53.对比例4

54.道康宁dc170胶黏剂。

55.对比例5

56.信越ke3494胶黏剂。

57.对比例6

58.兆舜5299g胶黏剂。

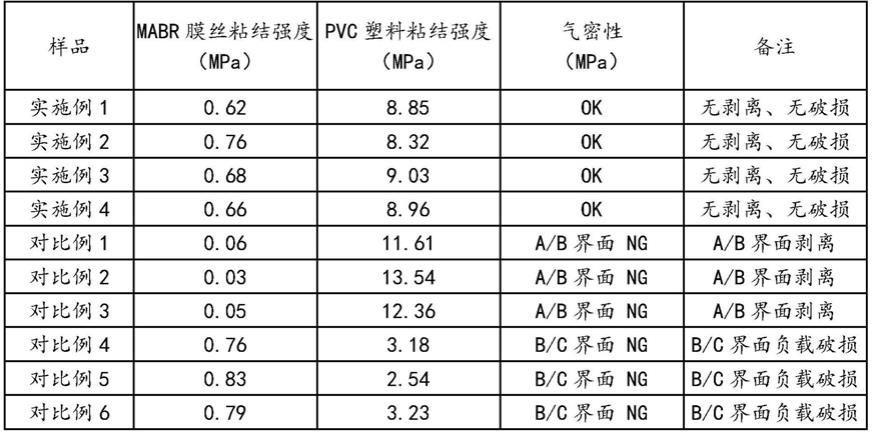

59.分别用实施例1-4及对比例1-6中的胶黏剂制作测样件件,制作方法为:取规格为φ2.0x200mm的mabr膜丝4根,规格为20x200mm的pvc塑料板1块,把混合好的胶黏剂倒在样件上至完全盖住样件表面;胶粘剂覆盖区域长度100

±

10mm,放置自然固化,得到如图1所示的样件;

60.粘结强度测试:固化完成的样件水平放置,夹具固定pvc塑料板,拉力机夹子夹紧mabr膜丝,启动拉力机进行测试,得到表1数据。

61.气密性测试:向固化后的样件加载额定气压,并在pvc塑料板的一端外挂5kg重物10min,目视样件是否剥离或破损,然后撤去重物把样件淹没在水中,观察是否有气泡产生,得到表1数据。

62.表1 不同胶黏剂的测试数据

[0063][0064]

由表1可知,实施例1-4中的胶黏剂对mabr膜丝、塑料外壳均具有足够粘结强度,保证胶黏剂既不会从mabr膜丝上剥离或破损,也会从pvc塑料外壳上剥离或破损;对比例1-6中的胶黏剂对mabr膜丝、塑料外壳适用性较差,胶黏剂要么从mabr膜丝上剥离或破损,要么从pvc塑料外壳上剥离或破损。

[0065]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。