1.本实用新型涉及减粘胶膜技术领域,具体涉及一种热减粘自动剥离保护膜。

背景技术:

2.在硅片、晶片、陶瓷、玻璃电子零件等电子元器件的加工生产过程中,需要采用胶膜对元器件进行固定和保护,避免元器件受到损坏,待加工装配完成后,再将胶膜除去。目前常用的减粘型胶膜主要分为两类:热减粘和uv减粘保护膜。uv减粘保护膜主要是利用胶膜经过uv光照后粘合力变小的特点而将胶膜剥离下来,但是uv减粘保护膜不耐高温,经高温受热后,胶膜中的小分子容易残留被保护物体表面,难以清除干净。现有的热减粘保护膜主要是在胶黏剂加入膨胀发泡体,在一定温度下,膨胀发泡体发泡膨胀,使得胶黏剂的粘性降低,从而使保护膜达到易于剥离的效果,但是这种方法仍存在不同程度的残胶现象,同时需要人工或机器辅助清除保护膜,比较耗时费力。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种热减粘自动剥离保护膜,在常温条件下该保护膜具有良好的粘性,当高温加热至85~100℃时,保护膜的粘性显著降低,能够自动从被保护的基体上快速的剥离脱落,不损伤被保护基体的表面,在基体表面不留残胶,无需清洗,省时高效。本实用新型可以有效解决传统热减粘保护膜存在的容易在基体表面残留胶体,需要人工或者机器辅助清除胶膜,工作效率较低等技术问题。

4.为了解决上述技术问题,本实用新型采取的技术方案是:

5.本实用新型提供了一种热减粘自动剥离保护膜,包括依次相互贴合的基材层、热反应渗透层、减粘胶层和离型膜层,所述热反应渗透层位于基材层和减粘胶层之间,所述减粘胶层位于热反应渗透层和离型膜层之间,所述减粘胶层内分散有若干微胶囊结构。

6.在某些实施方式中,所述基材层为pe、pet和bopp中的任意一种。

7.在某些实施方式中,所述基材层的厚度为20~50um。

8.在某些实施方式中,所述热反应渗透层采用温度记忆性高分子材料,厚度为3~5um。

9.在某些实施方式中,所述减粘胶层的厚度为10~30um。

10.在某些实施方式中,所述微胶囊结构的直径为1~3um。

11.在某些实施方式中,所述微胶囊结构的外壳由含有环状结构的树脂构成,所述微胶囊结构的内核由纳米粒子构成。

12.在某些实施方式中,所述离型膜层的材质为pp、pe和pet中的任意一种。

13.在某些实施方式中,所述离型膜层的厚度为25~50um。

14.与传统技术相比,本实用新型具有以下有益效果:

15.本实用新型提供的热减粘自动剥离保护膜在常温下具有良好的粘性,加热时粘度可自动降低失粘。本实用新型的保护膜在减粘胶层中分散有大量微胶囊结构,外壳为含环

状结构的树脂,内核为纳米粒子,常温下微胶囊结构不会被破坏,当升温加热至85~100℃时,减粘胶层中含环状结构的树脂分子链中的环状结构被破坏降解,树脂软化,其中包裹的无粘性的纳米粒子被释放出来,微胶囊结构被破坏,保护膜的粘性显著降低,在保护膜与被保护基体之间产生许多微孔和褶皱,保护膜与被保护基体之间的接触面积减小,保护膜即可自动从被保护基体上快速剥离脱落,不损伤被保护基体的表面,也不会在基体表面遗留残胶,无需进一步清洗,省时高效。另外,通过在基材层与减粘胶层之间设置一层热反应渗透层,采用温度记忆高分子材料,在高温条件下热反应渗透层自身释放热量,热反应渗透层发生卷曲变形,与基材层表面和减粘胶层表面之间相互剥离,也会破坏减粘胶层中分散的微胶囊结构,促进树脂外壳中包裹的纳米粒子释放出来,加速保护膜失去粘性,同时热反应渗透层和基材层均在高温下反应,形成卷曲协同,使得基材层出现变形卷曲,减少保护膜与被保护基体之间的接触面积,进一步提高保护膜自动剥离被保护基体的效果。

附图说明

16.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

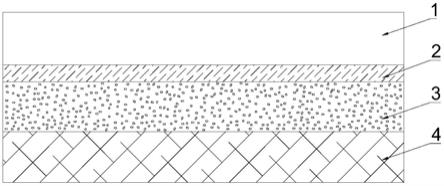

17.图1是本实用新型热减粘自动剥离保护膜的结构示意图;

18.图2是本实用新型中微胶囊结构的结构示意图。

19.图中标号说明:1、基材层;2、热反应渗透层;3、减粘胶层;4、离型膜层;5、树脂;6、纳米粒子。

具体实施方式

20.以下结合具体实施方式对本实用新型作进一步详细说明,应当理解,以下所述的实施例,仅是本实用新型的较佳实施例,显示和描述了本实用新型的基本原理、主要特征以及有益效果,仅用于说明和解释本实用新型,并非用于限定本实用新型。

21.实施例

22.如图1所示,本实施例所提供的热减粘自动剥离保护膜,包括依次相互贴合的基材层1、热反应渗透层2、减粘胶层3和离型膜层4,热反应渗透层2位于基材层1和减粘胶层3之间,减粘胶层3位于热反应渗透层2和离型膜层4之间,减粘胶层3内分散有若干微胶囊结构。其中,基材层1选用pe基材,厚度为30um;热反应渗透层2的材质为温度记忆高分子材料,厚度为5um;减粘胶层3的厚度为30um;离型膜层4的材质为pe,厚度为30um。

23.如图2所示,减粘胶层3内的微胶囊结构包括由含有环状结构的树脂5构成的外壳以及由纳米粒子6构成的内核,该微胶囊结构的直径为3um,含有环状结构的树脂5采用环氧树脂。

24.本实施例提供的热减粘自动剥离保护膜常温下具有良好的粘结强度,当加热至85~100℃时,减粘胶层3中的微胶囊结构被破坏,树脂5中的环状结构被破坏,树脂5软化,其内部的纳米粒子6扩散出来,导致减粘胶层失粘,同时热反应渗透层2自身释放热量,发生卷曲形变,作用于基材层1表面和减粘胶层3表面,破坏减粘胶层3中分散的微胶囊结构,有利于纳米粒子6释放出来,从而使保护膜失去粘性,另外热反应渗透层2与基材层1均在高温下反应,基材层1变形,发生卷曲协同,从而使得保护膜可自动剥离被保护基体。

25.本实用新型提供的热减粘自动剥离保护膜是由以下方法制备而来的:

26.常温下,将含有环状结构的树脂与纳米粒子混合均匀,再加入固化剂和溶剂进行溶解混合,制成热减粘胶液;然后使用刮刀将该热减粘胶液涂覆在表面带有热反应渗透层的基材层表面上,待热减粘胶液固化形成减粘胶层后,在减粘胶层上粘附一层离型膜,即得到热减粘自动剥离保护膜。

27.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种热减粘自动剥离保护膜,其特征在于,包括依次相互贴合的基材层(1)、热反应渗透层(2)、减粘胶层(3)和离型膜层(4),所述热反应渗透层(2)位于基材层(1)和减粘胶层(3)之间,所述减粘胶层(3)位于热反应渗透层(2)和离型膜层(4)之间,所述减粘胶层(3)内分散有若干微胶囊结构。2.根据权利要求1所述的一种热减粘自动剥离保护膜,其特征在于,所述基材层(1)为pe、pet和bopp中的任意一种。3.根据权利要求1或2所述的一种热减粘自动剥离保护膜,其特征在于,所述基材层(1)的厚度为20~50um。4.根据权利要求1所述的一种热减粘自动剥离保护膜,其特征在于,所述热反应渗透层(2)采用温度记忆性高分子材料,厚度为3~5um。5.根据权利要求1所述的一种热减粘自动剥离保护膜,其特征在于,所述减粘胶层(3)的厚度为10~30um。6.根据权利要求1所述的一种热减粘自动剥离保护膜,其特征在于,所述微胶囊结构的直径为1~3um。7.根据权利要求1所述的一种热减粘自动剥离保护膜,其特征在于,所述微胶囊结构的外壳由含有环状结构的树脂(5)构成,所述微胶囊结构的内核由纳米粒子(6)构成。8.根据权利要求1所述的一种热减粘自动剥离保护膜,其特征在于,所述离型膜层(4)为pp、pe和pet中的任意一种。9.根据权利要求1或8所述的一种热减粘自动剥离保护膜,其特征在于,所述离型膜层(4)的厚度为25~50um。

技术总结

本实用新型涉及减粘胶膜技术领域,具体涉及一种热减粘自动剥离保护膜,包括依次相互贴合的基材层、热反应渗透层、减粘胶层和离型膜层,减粘胶层内分散有若干微胶囊结构,微胶囊结构的外壳由含有环状结构的树脂构成,内核由纳米粒子构成。本实用新型的热减粘自动剥离保护膜在常温时具有良好的粘性,在高温加热时,减粘胶层中的微胶囊结构被破坏,内部的纳米粒子释放出来,导致保护膜的粘性显著降低,使得保护膜能够自动从被保护基体上快速的剥离脱落,并且在基体表面无残胶,可以有效解决传统热减粘保护膜存在的容易在基体表面残留胶体,需要人工或者机器辅助清除胶膜,工作效率较低的技术问题。的技术问题。的技术问题。

技术研发人员:王学刚 蔡秀娟

受保护的技术使用者:常州驰科光电科技有限公司

技术研发日:2021.09.16

技术公布日:2022/2/8