一种pva基可降解胶带

技术领域

1.本发明属于可降解包装材料制备技术领域,具体涉及一种pva基可降解胶带。

背景技术:

2.现有技术中,日常快递使用的胶带多为透明胶带,大部分主要由聚丙烯、聚氯乙烯、聚对苯二甲酸乙二醇酯等高分子化合物作为基材制成,这些高分子材料都是不可降解的,而且使用后的处理方法主要有填埋和焚烧,会给环境带来严重的危害和负担。此外,这类胶带的制作成本虽然较低,但大量使用这样的胶带,不仅会造成资源的浪费,也会给粘结有不可降解胶带的包装箱回收造成困难,使回收成本增加。另外,传统胶带所使用的牛皮纸虽然是一种绿色可降解材料,但是其成本高昂,不适合广泛使用。因此,使用完全生物可降解材料,使制得的胶带能够完全生物降解,并且能够降低胶带的制作成本,也是一条改善环境的重要途径。鉴于上述存在的问题,迫切需要开发出一种能够完全生物降解的胶带,既能满足使用要求,又对环境友好。

技术实现要素:

3.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

4.本发明的目的在于提供一种pva基可降解胶带,该材料的属于可降解产品,绿色环保,并且具有良好的耐水性能和柔韧性,在回收使用胶带的纸箱时,免除了去除胶带的步骤,降低了纸箱回收的成本。

5.为了实现根据本发明的这些目的和其它优点,提供了一种pva基可降解胶带,包括离型层、基材层以及胶粘层;所述基材层由包含聚乙烯醇(pva)、淀粉、蒸馏水、增塑剂、交联剂以及稳定剂的原料制备而成;各组分的重量份数如下:pva 30~80份;淀粉20~40份;蒸馏水5~10份;增塑剂0.5~10份;交联剂0.1~1份;稳定剂0.1~1份;

6.所述离型层由包含硅油的原料制备而成;

7.所述胶粘层由包含可降解胶黏剂制备而成。

8.优选的是,其中所述聚乙烯醇选自1799型树脂、2299型树脂或2499型树脂中的一种或多种;所述淀粉为木薯淀粉、玉米淀粉和土豆淀粉中的一种或多种;所述增塑剂为丙三醇、大豆油和邻苯二甲酸二辛脂中的一种或多种;所述交联剂为过氧化二异丙苯(dcp)、过氧化苯甲酰(bpo)和二叔丁基过氧化物中的一种或多种;所述稳定剂为硬脂酸锌、硬脂酸钙和硬脂酸钙锌中的一种或多种。

9.优选的是,其中所述可降解胶黏剂包含组分的重量份数如下:pva 2~10份;明胶2~10份;蒸馏水100~250份。

10.优选的是,其中述基材层至少为一层。

11.本发明至少包括以下有益效果:本发明提供了一种可完全生物降解的胶带,基材层材料主体为聚乙烯醇(pva)和淀粉,pva内部、淀粉内部以及pva和淀粉与交联剂的活性基

团之间能够发生交联,呈现多维网状结构,从而构成基材层的骨架。胶粘层的胶黏剂与基材层的pva和淀粉具有相似的结构单元,从而在涂覆胶粘层后能够部分摄入基材层中,提高胶粘层与基材层的附着力。本发明提供的可降解胶带具有良好的耐水性能和柔韧性,同时在一定的温度下又可被降解,在回收使用胶带的纸箱时,免除了去除胶带的步骤,降低了纸箱回收的成本。

12.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

13.图1为本发明一个实施例的结构示意图;

14.图中:图标1为离型层,图标2为基材层,图标3为胶粘层。

具体实施方式

15.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

16.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。实施例中所用到的组分均以重量份计。

17.实施例1

18.(1)制备基材层

19.将60份牌号为1799粉末状聚乙烯醇(pva)、30份玉米淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

20.(2)制备胶粘层

21.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

22.将5份牌号为1799粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

23.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

24.(3)制备可降解胶带

25.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

26.实施例2

27.(1)制备基材层

28.将60份牌号为2299粉末状聚乙烯醇(pva)、30份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

29.(2)制备胶粘层

30.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

31.将5份牌号为2299粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

32.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

33.(3)制备可降解胶带

34.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

35.实施例3

36.(1)制备基材层

37.将60份牌号为2499粉末状聚乙烯醇(pva)、30份土豆淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

38.(2)制备胶粘层

39.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

40.将5份牌号为2499粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

41.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

42.(3)制备可降解胶带

43.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

44.实施例4

45.(1)制备基材层

46.将70份牌号为1799粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

47.(2)制备胶粘层

48.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

49.将5份牌号为1799粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

50.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

51.(3)制备可降解胶带

52.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

53.实施例5

54.(1)制备基材层

55.将80份牌号为1799粉末状聚乙烯醇(pva)、10份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

56.(2)制备胶粘层

57.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

58.将5份牌号为1799粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

59.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

60.(3)制备可降解胶带

61.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

62.实施例6

63.(1)制备基材层

64.将70份牌号为2299粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份大豆油的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

65.(2)制备胶粘层

66.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

67.将5份牌号为2299粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

68.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

69.(3)制备可降解胶带

70.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

71.实施例7

72.(1)制备基材层

73.将70份牌号为2299粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份邻苯二甲酸二辛脂的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化二异丙苯

(dcp)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

74.(2)制备胶粘层

75.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

76.将5份牌号为2299粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

77.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

78.(3)制备可降解胶带

79.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

80.实施例8

81.(1)制备基材层

82.将70份牌号为2499粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份过氧化苯甲酰(bpo)和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

83.(2)制备胶粘层

84.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

85.将5份牌号为2499粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

86.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

87.(3)制备可降解胶带

88.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

89.实施例9

90.(1)制备基材层

91.将70份牌号为2499粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份二叔丁基过氧化物和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

92.(2)制备胶粘层

93.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

94.将5份牌号为2499粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完

全溶解,混合均匀,静置24h,制得第二胶液。

95.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

96.(3)制备可降解胶带

97.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

98.实施例10

99.(1)制备基材层

100.将70份牌号为2499粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份二叔丁基过氧化物和0.5份硬脂酸钙搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

101.(2)制备胶粘层

102.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

103.将5份牌号为2499粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

104.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

105.(3)制备可降解胶带

106.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

107.实施例11

108.(1)制备基材层

109.将70份牌号为2499粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份二叔丁基过氧化物和0.5份硬脂酸钙锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

110.(2)制备胶粘层

111.将5份明胶于40~50℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

112.将5份牌号为2499粉末状聚乙烯醇树脂于80~85℃下溶解在150份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

113.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

114.(3)制备可降解胶带

115.在基材层的一侧涂覆硅油,制备离型层;在基材层的另一侧涂覆胶粘层材料,制备胶粘层,干燥后获得可降解胶带。

116.实施例12

117.将70份牌号为1799粉末状聚乙烯醇(pva)、20份木薯淀粉、5份蒸馏水以及4份丙三醇的混合物于100℃~120℃下搅拌20~30min后,加0.5份二叔丁基过氧化物和0.5份硬脂酸锌搅拌均匀,制得混合物;将所述混合物挤出吹膜,制得基材层;将所述半成品薄膜进行拉伸和第一烘干处理;所述第一烘干处理步骤的温度为170~180℃,烘干时间为5~10s。

118.(2)制备胶粘层

119.将10份明胶于40~50℃下溶解在200份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第一胶液。

120.将10份牌号为1799粉末状聚乙烯醇树脂于80~85℃下溶解在200份蒸馏水中,待完全溶解,混合均匀,静置24h,制得第二胶液。

121.将所述第一胶液与所述第二胶液搅拌混合20~30min,调节ph至6.5~7.5后,制得胶粘层材料。

122.对比例1和2分别为市售透明胶带,对比例3和4分别为市售牛皮纸胶带。

123.本发明所涉及的可降解胶带的性能测试方法如下所述:

124.常态下180

°

剥离强度:按照gb/t 2792国家标准进行测试。

125.初粘力:按照国标gb/t 4852-2002中方法a规定的测试方法进行测试,斜面倾角30

°

。

126.持粘力:按照国标gb/t 4851-2014中方法a规定的测试方法进行测试,胶带宽度为(24

±

0.5)mm,胶带在测试平台钢板上粘贴面长度为(12

±

0.5)mm,砝码质量为(1000

±

5)克。

127.常态下拉伸强度:在25℃室温下,按照国家标准gb/t 30776-2014方法a进行测试。

128.生物降解性能:无机物成分(挥发性固体含量)按照国家标准gb/t 9345.1方法a的规定进行测试,测定温度为650℃。生物分解率按照国家标准gb/t19277.1、gb/t19277.2、gb/t19276.1和gb/t19276.2的规定进行测试。仲裁时,生物分解率按照国家标准gb/t19277.1进行测试。测试结果如表1所示。

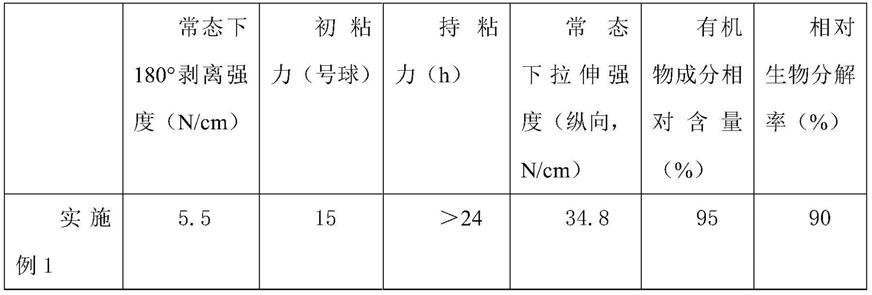

129.表1胶带性能测试结果

130.131.[0132][0133]

从表1的测试结果可以看出,本发明制备的可降解胶带,与市售胶带的性能参数相近,甚至有些性能参数优于市售胶带,本发明的可降解胶带可与市售胶带的用途匹配,可替代现有市售胶带,本发明的可降解胶带可进行生物降解,从而减轻对环境的污染和负担。

[0134]

这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0135]

如上所述,根据本发明,提供了一种可完全生物降解的胶带,基材层材料主体为聚乙烯醇(pva)和淀粉,pva内部、淀粉内部以及pva和淀粉与交联剂的活性基团之间能够发生交联,呈现多维网状结构,从而构成基材层的骨架。胶粘层的胶黏剂与基材层的pva和淀粉具有相似的结构单元,从而在涂覆胶粘层后能够部分摄入基材层中,提高胶粘层与基材层的附着力。本发明提供的可降解胶带具有良好的耐水性能和柔韧性,同时在一定的温度下又可被降解,在回收使用胶带的纸箱时,免除了去除胶带的步骤,降低了纸箱回收的成本。

[0136]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。