借助固化型结构胶粘剂的粘合方法

1.本发明涉及通过可固化的胶粘剂产生两个基材的胶粘连接的方法,其中所述胶粘剂的固化是热活化的。在此热量的产生是通过在吸收层中吸收电磁辐射—并且特别是将吸收的能量转化为热能—并将这些热量传递至相邻的胶粘剂区域而进行的。

2.文献jp 6046329 b(jp 2011156858 a)公开了一种加热激光透明的基材上的设计层的基本方法,其中所述设计层与胶粘剂层接触,并且通过激光辐射加热设计层而不使其损坏。在此,胶粘剂层被加热并且随后可更好地粘合,或者胶粘剂被熔化并因此转变为可粘合的状态。作为胶粘剂,公开了压敏胶粘剂和热熔胶粘剂。

3.同一申请人的文件jp 2012218316 a公开了向反应性胶粘剂配制物中添加潜伏性固化剂,其中如上述文件中所述,通过激光透明基材上的设计层的非破坏性加热来活化潜伏性固化剂,其中设计层与胶粘剂层接触并且在此加热具有固化剂的胶粘剂层。对于反应性固化的胶粘剂层,公开了许多材料,特别是丙烯酸酯和环氧树脂。对于潜伏性固化剂,还公开了一些体系,例如某些咪唑、聚胺、聚氨基-脲基化合物和胺加合物。

4.上述文献中描述的方法的缺点是潜伏性固化剂分布在胶粘剂层中并且必须在整个胶粘剂层中达到活化温度才能进行活化。特别是,如果第二基材具有良好的导热性,例如在玻璃、金属或陶瓷的情况下,通过设计层引入的热量会穿过薄的胶粘剂层再次快速消散,从而必须通过非常高的加热速率才能达到活化潜伏性固化剂所需的温度。在此,存在很大的损坏设计层的风险。

5.加热的控制极其复杂。因此,必须由例如进给速度、重复扫描次数(循环次数)、激光功率、脉冲速率和光束扩展来确定正确的平衡。在胶粘剂层的横截面中实际达到的温度在此非常难以确定,使得几乎不可能通过温度测量实现直接控制。

6.在jp 2014091755 a中,jp 06046329 b中公开的方法仅限于特定的胶带结构的透射。几乎所有非透明胶带都能满足可见光波长范围内的透射和与ir范围内的吸收的组合,因为通常在可见光内缺乏透明度(《10%的透射率),与在ir内缺乏透明度(吸收率》20%=透射率《80%)相结合,尤其是对于烟灰填充带(ruβgef

ü

llten tapes)。简而言之,几乎所有透射率《10%的胶带都满足该要求。

7.技术问题

8.目的是改进jp 6046329 b(jp 2011156858 a)中公开的胶粘连接方法。在这种情况下,辐射吸收层借助电磁辐射穿过辐射传输层而被加热,并且热量被传递至与辐射吸收层相邻的包括可热活化的胶粘剂的胶粘剂层,使得可热活化的胶粘剂活化。在此,仅将辐射吸收层加热至该层不出现损坏例如熔融(熔化)、变色或分解的程度。

9.问题在于完全活化胶粘剂层所需的大量热量,传输这些热量直至与辐射吸收层相对的第二基材/接合对象的表面,以及通过第二基材散热,这使得在胶粘剂层与第二基材的界面处难以达到活化温度。因此,与现有技术已知的解决方案相比,改进的解决方案尤其应需要更少量的热量来完全活化。

10.技术方案

11.所述目的通过借助于可热活化的胶粘剂层的活化产生第一基材与第二基材的胶

粘连接的方法来实现,其中活化所需的热量在与可热活化的胶粘剂层相邻的辐射吸收层中产生,所述辐射吸收层至少可吸收特定波长的电磁辐射,

12.其中

[0013]-将可热活化的胶粘剂层布置在第一基材与第二基材之间,

[0014]-将辐射吸收层布置在可热活化的胶粘剂层与第一基材之间并与可热活化的胶粘剂层—直接地和/或间接地—接触,

[0015]-第一基材对辐射吸收层中可吸收的辐射是至少部分可穿透的,

[0016]

并且其中将可吸收的辐射穿过第一基材施加到辐射吸收层,其中将辐射吸收层加热至吸收层没有出现损坏和熔化时的最高温度,

[0017]

使得通过辐射吸收层中产生的热量在接触区域中加热和活化胶粘剂层,

[0018]

其特征在于,

[0019]

所述胶粘剂层为反应性热活化胶粘的胶粘剂层,并且通过热活化引发包括前沿级进反应(frontfortschrittsreaktion)的固化反应。

[0020]

根据本发明,吸收层和胶粘剂之间的接触必须允许热传递。在本发明的优选的实施方式中,吸收层与胶粘剂层直接地接触,也就是说,直接地与所述胶粘剂层相邻—特别是在整面接触区域中。由此,可确保非常有效的热传递。

[0021]

在本发明的作为替代的但也是有利的实施方式中,吸收层仅与胶粘剂层间接地接触。例如,可在所提及的层之间设置导热层(例如气相沉积金属)。例如,这些层可用于针对性地调节热传递。

[0022]

在有利的实施方式变体中,设置在吸收层和胶粘剂之间的层具有大于0.5w/m

·

k的热导率。

[0023]

当然,也可实现并且有利地实施本发明的实施方式,其中吸收层和胶粘剂层的一个或多个部分表面(或部分区域)彼此直接地邻接并且一个或多个其他部分表面间接地接触,例如通过在那里布置如上所述的导热中间层。

[0024]

如果吸收层和胶粘剂层之间的表面区域没有传热式接触—直接或间接接触,则对本发明无害,条件是其他表面的传热接触对于成功地实施本发明的教导来说足够大。

[0025]

第一基材在此对于射入的辐射是至少部分可穿透的,也就是说例如透明或半透明的,由此可穿过基材辐射该辐射吸收层。下文中,在这方面使用“辐射可穿透的基材”。

[0026]

从辐射源发出的辐射穿过辐射可穿透的基材并到达辐射吸收层—在下文中也简称为“吸收层”—,在那里辐射被完全或部分地吸收并且吸收层由此被加热。以这种方式达到的吸收层的温度在吸收层既不熔化也不被破坏的范围内,特别地,达到的温度既不超过吸收层材料的可能的熔化温度也不超过可能的分解温度。如果这不导致任何破坏性的熔化或分解,则非常短暂的超过是可接受的。

[0027]

辐射可穿透的层和吸收层以及吸收层和胶粘剂层不必各自具有相同的面积,因此吸收层可例如仅设置在辐射可穿透的层和胶粘剂层之间的部分表面中。由于前沿级进反应的性质,如果仅在其表面的部分区域中活化,胶粘剂层也可完全固化,另请参阅下面的说明。

[0028]

在优选的程序中,第一基材在面向胶粘剂层的一侧上至少部分地配备有辐射吸收层,因此辐射吸收层可例如被印刷或以其他方式涂覆在第一基材上。

[0029]

本文意义上的“前沿级进反应”在此通常是指这样的化学反应,特别是聚合或交联反应,其最初仅在与吸收层接触的表面的区域中引发,然后在时间和空间上贯穿胶粘剂层进行,特别是直到固化反应完全贯穿胶粘剂层并且胶粘剂层固化。相应的引发过程的有利的实例可在此以阳离子、阴离子、自由基或配位的方式发生。原则上,前沿级进反应也可作为缩聚或加聚反应进行。

[0030]

吸收层和胶粘剂层之间的接触面原则上在此可采用任何几何形状。第一基材在面向胶粘剂层的一侧可完全地或仅在其表面的一个或多个部分区域中设有吸收层;其中吸收层也可由多个层部段组成,这些层部段可彼此接触或可彼此—准岛状地(quasi inselartig)—不接触。根据本发明,术语“吸收层”因此既包括连续的、不间断的和间断的—例如网状的—片状结构体又包括由多个单独的层部段形成的—部分的(teilst

ü

ckigen)—片状结构体的整体。间断的或由分离的部分区域组成的吸收层的片状外观可为规则的或不规则的。

[0031]

聚合或交联反应的引发通过所谓的刺激进行,例如通过外部提供的辐射能或热量。在当前情况下,辐射能在吸收层中转化为热量并且反应以热方式引发。引发后,可移除刺激(但不是必须),因为反应会自动进行。

[0032]

吸收层可填充第一基材与胶粘剂层的整个界面,或者其也可仅部分地填充;例如,吸收层—即使在一体式设计的情况下—也可总体上小于由第一基材的待粘合的表面和相邻的胶粘剂层表面产生的界面。

[0033]

作为前沿级进反应的反应类型的模型,可想象在接触面上布置大量的点,在这些点处发生反应的活化,并由此引发反应,并且从这些点开始进一步的反应作为反应前沿径向对称地传播到胶粘剂层中—类似于波前,其中相应的传播前沿相应地叠加。反应前沿将相应地在胶粘剂层的边缘区域耗尽(auslaufen)。

[0034]

相应的总前沿传播可通过基本上呈片状地、特别是垂直于辐射吸收层的相应的(部分)表面叠加径向前沿发生,例如在基本(至少部分地)平行布置的、平坦的基材表面和因此平坦的辐射吸收层的情况下;或者前沿传播可垂直于每个形成引发焦点(initiationsherd)的点的基材相关的切面发生—特别是在非平坦的辐射吸收层的情况。在各自的情况下,决定性因素是整个前沿贯穿胶粘剂层的在时间和空间上渐进的反应过程。

[0035]

以此方式,胶粘剂层有利地被完全固化。如果固化反应除前沿级进反应外还包括其他类型的反应,则所有的部分固化反应(子固化反应)的总和导致完全固化。前沿级进反应优选是唯一的固化反应。

[0036]

前沿级进反应包括例如前沿聚合,如从wo 2017035551 a已知的那些。在前沿聚合的情况下,通常可假设反应本身是放热的,使得它本身会产生推进前沿所需的活化能。术语“前沿级进反应”除了这些反应之外,还包括例如在环境温度(通常为室温)下足以维持反应的反应,其中仅需要热脉冲来引发它。

[0037]

根据本发明的方法的优点在于,固化反应仅需在与辐射吸收层相邻的胶粘剂层的边缘区域中被热活化,然后在无需任何额外的外部活化能量供应的情况下,特别地是在室温下,在时间和空间上自动地继续进行直到整个层固化。因此,辐射吸收层只需要产生少量的热量,就足以在胶粘剂层的相邻边缘区域中开始反应。辐射吸收层受损的风险因此显著

降低。胶粘剂层中的热传输以及穿过第二基材的散热基本上可以忽略,因为不再需要加热整个胶粘剂层。

[0038]

基材应理解为是指具有至少一个待粘合的面的待粘合体。所述面可沿平面对齐或也可弯曲。

[0039]

作为前沿级进反应进行的固化反应特别是热活化的。在此,根据本发明的程序如下:通过射入电磁辐射,与待固化的胶粘剂层接触并吸收电磁辐射的层(吸收层)被加热,方式是所述层吸收所述辐射。吸收层的温度在此升高至能将如此多的热量传递至胶粘剂层的值,使得在那里至少在与胶粘剂接触的面的区域中至少达到引发固化反应的活化温度(“间接加热”)。特别地,胶粘剂层不被电磁辐射直接加热或仅被非常轻微地加热—方式是,例如其相对于电磁辐射的吸收行为足够低—,使得通过胶粘剂层的直接加热不会达到其活化温度;尤其是使得在没有吸收层的情况下,胶粘剂层的温度保持在室温范围。待固化的胶粘剂层优选具有大于70%的电磁辐射透射率。

具体实施方式

[0040]

胶粘剂层的胶粘剂有利地包括一种或多种用于聚合或交联反应的引发剂。如本文所用,术语引发剂(或固化剂)代表可启动(“引发”)胶粘剂的聚合反应或交联反应的化合物。然而,引发剂在反应过程中的参与程度非常小,并因此不会形成任何决定粘合性能的聚合物组分。

[0041]

任选地,胶粘剂层的胶粘剂还可包括一种或多种活化剂。如本文所用,术语活化剂代表即使在非常低的浓度下也能使聚合进行或特别是加速聚合的化合物。活化剂也可称为促进剂或加速剂。活化剂在提高前沿级进反应的速度方面是非常有利的。

[0042]

刺激特别地用于提供引发能量。根据本发明,这尤其可通过将不同的能量形式相互转换来实现,例如将辐射能转化为热能,并且引发剂不直接被外部引入的能量形式(例如辐射能)活化,而是通过经转化的能量形式(如热能)。吸收层中其他形式能量的能量转换—例如紫外线辐射、红外线辐射、可见光波长范围内的辐射、电子束等—允许避免对基材的直接热影响,从而避免其损坏的风险。前述能量形式可各自有利地单独或以组合形式使用。然而,在此电子束的缺点是它们会直接损坏胶粘剂或其他组件。

[0043]

能量转换尤其在吸收层中进行。例如,特别地,可使用热引发剂,如本领域技术人员对于引发固化反应原则上已知的那些。本发明的方法可通过选择特殊的引发剂来优化。此外,可存在活化剂,例如促进或加速前沿级进反应的那些。

[0044]

根据本发明的方法的优点是局部受限地且精确控制地将热量引入体系,方式是在吸收层中产生相应量的热量。因此不必在加热箱中用加热板或类似物加热整个粘合组件。

[0045]

刺激

[0046]

通过电磁波的辐照原则上可选自本领域技术人员已知的电磁波谱。因此,该谱包括例如紫外线辐射、可见光或近至远红外辐射。根据现有技术的已知状态,调整选择和强度以使辐射吸收层不被损坏。

[0047]

在根据本发明的方法的优选的实施方式变体中,将nir辐射(近红外辐射)用作电磁辐射。辐射吸收层的加热有利地在0.8至1.2μm的波长范围内发生。nir辐射提供的优势是,加热几乎立即发生,通常以几秒(通常在2到约10秒的范围内)的加热时间。

[0048]

原则上,可使用本领域技术人员已知的辐射源来产生电磁辐射。特别优选使用激光辐射。

[0049]

本领域技术人员能够通过诸如波长、光束的移动速度(扫描速度)、辐照重复次数(扫描周期)、激光功率、光束形状(模式)、脉冲率、焦点位置的参数或由光束扩展措施来调节辐射吸收层中达到的温度。

[0050]

在此,以这样的方式设置该射入,使得当吸收层被加热时,达到吸收层既不被破坏也不熔化的最大温度。胶粘剂层在达到的温度下也不应被破坏。在热塑性反应性胶粘剂的情况下,如果出现胶粘剂的熔化(部分熔化或熔融)以改进粘合过程,则可为有利的。然而,在根据本发明的方法的优选程序中,胶粘剂层既不熔化也不被破坏—例如分解。然后通过热引发的固化进行最终固定。

[0051]

熔融是通过提高温度实现的从固体到流体(=熔体)的物理状态的转变。特别地,粘度小于108pas的物质被称为流体。粘度/流动性在下文中由动态粘度表示和描述。

[0052]

动态粘度通常—并且对于本文中的数字—根据din 53019来确定。粘度在具有标准几何形状的圆筒旋转粘度计中根据din 53019-1在25℃的测量温度和1s-1

的剪切速率下测量。由于用该方法无法测定非常高的粘度,因此根据iso 6721-10在25℃和1rad/s(弧度/秒)的频率下测定(复数)粘度也很常见。

[0053]

流体在可流动性的类型上不受限制,它可为牛顿流体、膨胀流体、假塑性流体、塑性流体(根据宾汉流体或卡森流体(bingham-oder casson-fluide),剪切时间相关的、触变流体或流变流体。

[0054]

在优选的程序中,在300至400nm范围内的单一波长的辐射、该范围内的多个独立波长的辐射和/或该波长范围内—直至全波长范围—的连续部分被射入,因为大多数在可见波长范围内半透明的材料在该范围内仍能传输足够的辐射,因此即使在非常薄的层厚下,常规的辐射吸收层也几乎完全吸收,使得几乎所有的辐射输出都转化为热量。

[0055]

对于单一或多个独立的波长的射入,无论波长范围如何,有利地使用激光器、led或准分子辐射器,优选使用激光器。

[0056]

在进一步优选的程序中,射入:

[0057]-400至2700nm范围内的单一波长的辐射,

[0058]-或多个独立波长的辐射,其中独立的波长部分地或优选完全地在400至2700nm的范围内,

[0059]

和/或

[0060]-该波长范围内的连续部分

[0061]-部分地或优选完全地在该波长范围内的多个连续部分,

[0062]-400至2700nm的全波长范围,

[0063]

因为在该范围内,许多半透明的基材材料对辐射有高的透射率。

[0064]

上面在各自的情况下特别优选使用800-1200nm范围内的波长,因为在该范围内辐射吸收层的加热是有效的并且能够容易地控制。

[0065]

一个(或多个)激光器有利地用于单一或多个独立波长的射入。原则上,本领域技术人员已知的激光源可用于该目的,其中激光源特别地根据所需的射入波长来选择。激光源的类型在此尤其可与辐射可穿透的第一基材、第二基材、吸收层和/或胶粘剂层的性质

(材料、几何形状—例如特别是厚度—等)相适配,以使过程控制最佳地适应所需的条件—例如吸收层的保存以及前沿级进反应的引发和进行。例如,可使用气体激光器—如离子激光器、金属蒸汽激光器、中性非金属激光器—固体激光器—如半导体激光器、色心激光器、掺杂非导体激光器、光纤激光器—以及使用液体激光介质的激光(染料激光)。

[0066]

同步辐射源(所谓的“自由电子激光器”)也可用作辐射源。

[0067]

辐射可穿透的基材

[0068]

第一基材对于用来吸收的辐射—即在对加热辐射吸收层起决定性作用的波长范围内—是至少部分可穿透的,即例如是透明或半透明的。

[0069]

根据本发明,如果射入的限定波长的辐射的透射率—在23℃的温度和50%的相对湿度下—为大于70%,或者对于射入的波长范围的辐射的透射率平均超过70%,则基材对所述辐射是足够可穿透的。

[0070]

透射率是通过分光光度计在23℃和50%的相对湿度下针对根据本发明的方法射入的、限定波长的或在使用的波长范围内的辐射而测定的,并且取决于待辐照的基材的厚度。不进行界面反射损耗的校正。

[0071]

原则上,所有材料都可用作第一基材,如上所述,所述材料至少对相关波长或相关波长范围的辐射是至少部分可穿透的。不希望受此限制,举例来说,可提及玻璃、塑料—例如聚碳酸酯、聚甲基丙烯酸甲酯(亚克力玻璃)、聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚氯乙烯、聚苯乙烯、环烯烃共聚物等—,但也有矿物材料和晶体,如石英、红宝石、祖母绿或蓝宝石。

[0072]

辐射吸收层

[0073]

辐射吸收层原则上可为适合于吸收相应射入的辐射能量的任何层,其在此加热并且然后将该热能散发到相邻的胶粘剂层。

[0074]

以特别优选的方式,辐射吸收层吸收近红外辐射。理想地,辐射吸收层对待吸收的辐射仅略微可穿透,也不反射辐射,从而发生最大吸收。由于辐射吸收层对射入的辐射的不可穿透性—或有限的可穿透性—还避免或至少大大减少了辐射对胶粘剂层的损坏。

[0075]

然而,如果射入的能量的剂量以这样的方式调节,使得一方面在吸收层中发生辐射的充分吸收,以及另一方面充分避免对吸收层或胶粘剂层的损坏,则根据本发明也可有利地使用允许辐射能量部分穿透和/或部分反射辐射能量的辐射吸收层。

[0076]

吸收层可有利地与辐射吸收物质混合以提高吸收能力。

[0077]

在本发明的有利的实施方式中,吸收层由如下的层形成,所述层通过将包含染料或颜料的墨粘附至透明或半透明基材的背面而形成。这种墨可例如被印刷,但根据本发明也可通过现有技术已知的所有其他层形成方法来施加。墨的基质尤其可由可固化的聚合化合物来实现,例如基于以下的聚合化合物:丙烯酸酯、氨基甲酸酯丙烯酸酯、环氧丙烯酸酯、羧基改性的环氧丙烯酸酯、聚酯丙烯酸酯、不饱和聚酯树脂、共聚物丙烯酸酯、聚丙烯酸丙烯酸酯、脂环族环氧树脂、缩水甘油醚-环氧树脂、乙烯基醚化合物、氧杂环丁烷化合物等。

[0078]

可固化的墨的实例包括在没有另外的外部影响的情况下—例如在当前条件下在空气中—干燥和/或固化的那些以及通过烘烤和干燥而热干燥和/或固化的那些。另外可用作可固化的墨的是使用固化剂的双组分反应固化型和通过例如紫外光和电子束固化的辐射固化型。甚至热塑性材料也可用作基质,只要通过辐射加热吸收层导致温度低于熔点即

可。

[0079]

染料可为任何具有激光束吸收的染料,并且它可为天然染料如微红或红花、反应染料、硫化合成染料如萘酚、荧光染料等。颜料可为任何对激光不可穿透的颜料,例如,无机颜料如炭黑和复合氧化物颜料、酞菁颜料、偶氮颜料、色料(seypigmente)、多环颜料。也可使用有机颜料。当印刷设计层时,可获得精细的设计。作为印刷方法,例如可使用各种印刷方法如凸版印刷、凹版印刷、柔性版印刷、胶版印刷、丝网印刷、凹版印刷、激光印刷、喷墨印刷等。

[0080]

在本发明的有利的实施方式中,吸收层的基质在与根据本发明使用的胶粘剂相同的化学基础上来实施。然后将吸收辐射的添加剂相应地混合到该基质层中。在此,在相同的化学基础上是指基质在形成吸收层之前(即,如果必要,在固化之前)具有反应性基团,其还具有反应性树脂,例如环醚、羟基、羰基、胺以及乙烯基或烯丙基。

[0081]

由于穿过透明或半透明基材辐照吸收层,因此这可在其中基材对于可见光也是可穿透的设计变体中穿过所述基材看到。然后可相应地对吸收层进行光学设计,以产生部件朝向受辐照侧的相应外观。例如,可将吸收层设计成黑色,以使相应的部件表面呈现黑色。

[0082]

光学设计可例如由引起或增加吸收的添加剂—如上所述地—实现,例如当相应的墨或炭黑用作吸收剂时。另一方面,光学设计可—作为替代地或补充—通过吸收层的附加添加剂来实现,例如通过附加的非辐射吸收添加剂。在最后提到的附加添加剂的情况下,应有利地选择添加剂,使得与所射入的辐射相关的吸收能力和加热能力不会或至少不会受到过度的负面影响。

[0083]

将陶瓷层有利地用作吸收层,尤其是其施加过程是数字控制的那些(例如数字印刷、喷墨印刷)。

[0084]

使用如下的吸收层也是有利的,所述吸收层通过将吸收辐射的物质引入第一基材的面向胶粘剂层的表面中而产生,如例如在veneto vetro(italien)公司的cromoglass技术与ferro corporation(usa)的陶瓷油墨或boraident公司的离子转移-玻璃打标工艺的情况下实现的那样。

[0085]

此外,有利地使用如下的吸收层,所述吸收层通过基材材料或其至少部分的基材材料在第一基材的面向胶粘剂层的表面上的材料转化而产生。例如,通过添加merck(darmstadt)公司的iriostat-8000系列的激光颜料使聚碳酸酯保持透明,从而将其用作根据本发明的第一基材。通过激光对该第一基材的面向胶粘剂层的表面的作用,在那里产生暗的吸收辐射的层,该层进一步用作吸收层。

[0086]

在有利的实施方式中,吸收层覆盖有另外的层,以保护吸收层免受与胶粘剂层的化学相互作用。该层有利地具有低于吸收层的厚度,特别是低于1μm的厚度,以便能够实现从吸收层到胶粘剂层的良好的热传输。保护层还有利地具有大于1w/mk的高导热率。例如,由气相沉积的金属、半金属或氧化物层是合适的。

[0087]

热活化的可活化胶粘剂

[0088]

热活化粘合的胶粘剂物质基本上可分为两类:热塑性的热活化粘合的胶粘剂物质(热熔粘合剂)和反应性的热活化粘合的胶粘剂物质(反应性粘合剂)。该分类还包括可归入这两种类别的那些胶粘剂物质,即反应性的热塑性的热活化粘合的胶粘剂物质(反应性热熔胶粘剂)。热活化粘合的胶粘剂物质可在室温下已经是压敏胶粘性的。通过热活化提高了

粘合强度。

[0089]

热塑性胶粘剂物质基于聚合物,该聚合物在加热时—由于其固有特性—会可逆地软化并在冷却时再次固化。

[0090]

非反应性热熔胶粘剂仅因为这种软化和固化行为而粘附,因此这种胶粘剂可例如在供热时流到待粘合的基材上、润湿该基材,然后在重新固化的状态下保持固定。

[0091]

相比之下,反应性的可热活化粘合的胶粘剂物质包含反应性成分。后一种成分也称为“反应性单体”或“反应性树脂”(也统称为“反应性组分”),取决于它们是单体还是低聚物或聚合物。借助于反应性组分,通过加热而引发聚合和/或交联过程,其在聚合反应或交联反应完成后即使在压力下也能确保持久的、稳定的连接。然后用于最终固定的胶粘剂物质的固化基于该交联过程。对于交联反应中结构单元的连接,在此特别地可使用与聚合反应中的单体的连接相同的反应机制。当不是单体而是更长的结构单元通过桥接相互连接时,则通常说它是交联反应。

[0092]

为了形成胶粘剂层,胶粘剂有利地包括较长链的聚合物组分,特别是在较短链的反应性组分的情况下,以便为整个组合物提供足够的粘度(下文中也称为“基质聚合物”或“膜形成物(成膜剂)”)。这使得能够成形为在很大程度上尺寸稳定的膜,并因此能够施用反应性胶粘剂膜。该基质的目的是为反应性单体和/或反应性树脂形成基本结构,使它们不是流体(或流动)形式,而是存入膜或箔中。以这种方式确保更容易的处理。

[0093]

原则上,这样的基质聚合物可—通过在这些聚合物上存在合适的官能团—而引入交联反应中;然而,特别地,基质聚合物对于聚合或交联反应可基本上为惰性的,从而基质聚合物不参与固化反应,并且因此,例如通过反应组分的固化反应而构建基础聚合物—如聚合物基质—中的互穿聚合物体系或网络。成膜剂可由一种聚合物或多种聚合物(共混物)组成。

[0094]

用于本发明的合适的成膜剂的聚合物选自例如以下列表:热塑性聚合物,例如聚酯或共聚酯、聚酰胺或共聚酰胺、聚丙烯酸酯、丙烯酸酯共聚物、聚甲基丙烯酸酯、甲基丙烯酸酯共聚物、热塑性聚氨酯以及上述化合物的化学或物理交联的物质。此外,弹性体和热塑性弹性体也可单独地或以混合物形式用作聚合物成膜剂。优选热塑性聚合物、特别是半结晶聚合物。

[0095]

除了反应性组分之外,热塑性反应性胶粘剂优选包含弹性组分,例如合成丁腈橡胶,其可与基质聚合物一起存在或以原样使用。这种类型的弹性组分由于其高流动粘度而赋予可热活化粘合的胶粘剂物质即使在压力下也特别高的尺寸稳定性,或有助于冲击改性。

[0096]

有利的反应性的可热活化粘合的胶粘剂物质尤其具有基质聚合物和改性树脂,其中所述改性树脂包括粘合树脂和/或反应性树脂。通过使用基质聚合物,可获得具有优异的尺寸稳定性的胶粘剂层。

[0097]

反应性的、可热活化粘合的胶粘剂物质能够实现快速活化的粘合,其中在很短的时间内就达到最终粘合强度,从而确保总体上良好的粘合连接。

[0098]

胶粘剂领域中常用的弹性体可优选用作基质聚合物,例如在donatas satas所著的“handbook of pressure sensitive adhesive technology”(satas&associates,warwick 1999)中所描述的那些。

[0099]

这例如为基于以下的弹性体:丙烯酸酯和/或甲基丙烯酸酯、聚氨酯、天然橡胶、合成橡胶如丁基橡胶、(异)丁基橡胶、丁腈橡胶或丁二烯橡胶、具有由不饱和或部分或完全氢化的聚二烯嵌段组成的弹性体嵌段的苯乙烯嵌段共聚物(聚丁二烯、聚异戊二烯、聚(异)丁烯、这些和本领域技术人员熟知的其他弹性体嵌段的共聚物)、聚烯烃、含氟聚合物和/或硅酮。

[0100]

如果使用橡胶或合成橡胶或由其产生的共混物作为基质聚合物,则天然橡胶原则上可根据所需的纯度和粘度水平选自任何可获得的品质,例如绉橡胶、rss、ads、tsr或cv类型,并且合成橡胶可选自无规共聚的丁苯橡胶(sbr)、丁二烯橡胶(br)、合成聚异戊二烯(ir)、丁基橡胶(iir)、卤化丁基橡胶(xiir)、丙烯酸酯橡胶(acm)、乙烯乙酸乙烯共聚物(eva)、丁腈橡胶(nbr)、乙烯-丙烯-二烯橡胶(epdm)或聚氨酯和/或其共混物。

[0101]

根据本发明的优选的实施方法,这些弹性体的摩尔质量大于它们的缠结摩尔质量的5倍、优选25倍。

[0102]

此处“基于”或“以......为基础”是指,聚合物混合物的性质至少在很大程度上取决于该聚合物(所谓的“基础聚合物”)的基本性质,其中当然不排除这些还另外受到在组合物中使用改性助剂或添加剂或其他聚合物的影响。特别地,这可意味着,基础聚合物占基质聚合物相的总质量的比例为大于50重量%。

[0103]

聚合物可为线性、支化、星形或接枝结构的,仅举几个例子,并被构造为均聚物、无规共聚物、交替或嵌段共聚物。出于本发明的目的,术语“无规共聚物”不仅包括在聚合中使用的共聚单体被完全无规地引入其中的那些共聚物,还包括其中存在共聚单体组成上的梯度和/或在聚合物链中出现单独的共聚单体种类的局部富集的那些共聚物。单独的聚合物嵌段可(无规或交替地)构建为共聚物嵌段。

[0104]

在固化之前,胶粘剂优选为压敏胶粘剂。

[0105]

根据本发明,“压敏胶粘剂”,被理解为是指如下的物质,该物质—特别是在室温下—是永久粘性的并且也是胶粘性的。压敏胶粘剂的特征在于,它可通过压力施加至基材并保持粘附在那里,其中不对要施加的压力和该压力作用的时间作详细限定。在某些情况下,取决于压敏胶粘剂的精确性质、温度和空气湿度以及基材,不超过温和接触短暂时间的短时的最小压力足以实现粘附效果,而在其它情况下较高压力的长的作用时间可为必要的。

[0106]

在本文的上下文中,“压敏胶粘性”属性—也作为名词的组成部分,例如在压敏胶粘剂中—或与“自胶粘的”属性同义—也作为名词的组成部分—表示为如下的那些组合物,其允许在相对轻的压力下—除非另有说明,否则在室温下,即23℃—与粘附基底的永久连接并且可在使用后基本无残留地从粘附基底再次剥离。压敏胶粘剂优选以胶带的形式使用。出于本发明的目的,压敏胶带在未固化状态下具有至少0.1n/cm的粘合强度。

[0107]

因此,压敏胶粘剂在室温下具有永久的压敏胶粘性,即具有足够低的粘度和高的接触粘性(或初粘性),使得它们甚至在低的压力下就已润湿相应的粘合基底的表面。压敏胶粘剂的可粘合性基于其胶粘性能,并且可再剥离性基于其内聚性。

[0108]

压敏胶粘剂具有特定的特征性的粘弹性性质,其导致永久的胶粘性和可胶粘性。它们的特性是,当它们机械变形时,既存在粘性流动过程又存在弹性恢复力的形成。所述两种过程就它们各自的比例而言彼此成特定关系,这不仅取决于压敏胶粘剂的精确组成、结

构和交联度,还取决于变形的速率和持续时间,以及取决于温度。

[0109]

按一定比例的粘性流动对于胶粘性的实现是必要的。仅由具有相对高迁移率的大分子产生的粘性分量(组分)允许有效润湿待粘合的基底并有效地流动到待粘合的基底上。高粘性流动分量导致高的压敏胶粘性(也称为粘性或表面胶粘性),因此常常也导致高的胶粘性。高度交联的体系、结晶的或玻璃状固化的聚合物缺乏可流动分量,因此通常缺乏压敏胶粘性或至少仅略有压敏胶粘性。

[0110]

按一定比例的弹性恢复力对于内聚性的实现是必要的。它们例如由链非常长的且高缠结度的大分子以及由物理或化学交联的大分子产生,并且它们允许对作用在胶粘连接上的力的传递。所述力导致,胶粘连接能够充分地承受作用在其上的长期载荷(例如以长期的剪切载荷的形式)相对长的时间。

[0111]

为了更精确地描述和量化弹性和粘性分量的程度、以及分量之间的关系,可使用能借助于动态机械分析(dma)测定的储能模量(g

′

)和损耗模量(g

″

)的参数。g

′

是物质的弹性分量的量度,g

″

是物质的粘性分量的量度。两个参数都取决于形变频率和温度。

[0112]

这些变量可借助于流变仪测定。在此,例如将待研究的材料在板-板布置中暴露于正弦振荡的剪切应力。在剪切应力控制操作的仪器的情况下,作为时间的函数测量形变,并且相对于剪切应力的引入测量该形变的时间偏移。该时间偏移被称为相位角δ。

[0113]

储能模量g

′

如下定义:g

′

=(τ/γ)

·

cos(δ)(τ=剪切应力,γ=形变,δ=相位角=剪切应力向量和形变向量之间的相位移)。损耗模量g

″

的定义如下:g

″

=(τ/γ)

·

sin(δ)(τ=剪切应力,γ=形变,δ=相位角=剪切应力向量和形变向量之间的相位移)。

[0114]

优选地,以下适用于压敏胶粘性物质:在室温下,在此根据定义在23℃下,在10

0-101rad/秒(弧度/秒)的形变频率范围内g

′

至少部分地位于10

3-107pa的范围内并且g

″

同样至少部分地位于该范围内。“部分地”意味着,g

′

曲线的至少一部分位于由100(包括端点)直至101(包括端点)rad/秒的形变频率范围(横坐标)以及由103(包括端点)直至107pa(包括端点)的g

′

值范围(纵坐标)跨越的窗口之内。对于g

″

这同样适用。

[0115]

原则上,如果将导热填料添加到胶粘剂中可为有利的,例如金属氧化物—如氧化铝、氧化硅、氧化镁—、无机氮化物—如氮化硅、氮化硼、氮化铝、氮化钛、氮化锆、氮化钽、氮化铌。其他可使用的导热填料包括钛酸钾、硼酸铝、硫酸镁、碳酸钙等,由上述化合物制成的纤维、玻璃纤维、碳纤维、金属纤维或粉末、芳纶纤维、石棉、碳化硅、陶瓷、硫酸钡、硫酸钙、高岭土、粘土、二氧化硅、叶蜡石、膨润土、绢云母、沸石、蒙脱石、云母、云母、霞石正长岩、滑石、钙钛矿、硅灰石、聚碳一氟化物(polycarbonmonoflurid)、铁氧体、硅酸钙、碳酸镁、白云石、氧化锌、氧化钛、氧化镁、氧化铁、二硫化钼、石墨、石膏、玻璃珠、玻璃粉、玻璃球、石英、石英玻璃等。

[0116]

然而,根据本发明,向胶粘剂—特别是胶粘剂层—中添加导热填料会适得其反,因为热量随后从辐射吸收层消散并且较晚达到引发温度。因此,根据本发明,在本发明的实施方式中,胶粘剂物质—特别是胶粘剂层—包含小于5重量%、特别是小于5重量%的具有大于1w/mk的热导率的填料。以特别有利的方式,胶粘剂层本身在固化之前具有小于0.2w/mk的热导率。

[0117]

反应性的可热活化的待粘合的胶粘剂层优选以膜形式提供,即特别是不以流体的形式(液体胶粘剂)施加到待粘合的基材表面之一上,而是已经以膜形式提供和施加。

[0118]

膜尤其是指体系的片状形式的布置,其在一个空间方向(厚度或高度)上的尺寸显著小于在定义主要范围(长度和宽度)的其他两个空间方向上的尺寸。这种片状结构体可被设计成紧凑的或者也可被设计成穿孔的并且由单一材料或由不同材料构成。膜可在其整个面的范围上具有恒定的厚度,或者也可具有不同的厚度。它还可由单层或多层组成,这些层可一致地或至少部分地不重叠地布置。

[0119]

自支撑的胶粘剂膜优选地用作单层胶粘剂膜。它们不同于施加到基材上的液体胶粘剂的“膜”,特别地在于,它们—如果需要,施加到作为可处理性支撑的辅助载体上—具有足够的固有(内在)稳定性,特别是足够的内聚力,以作为独立的物体进行处理、组装、储存、运输、重新层压和/或应用。相对地,液体膜仅出现并存在于最终待粘合的基材上,因为它们以液体—即相对较低的粘度—的形式施加到基材上。自支撑的胶粘剂膜的主要优点是它们被简单且适应性极强地引入到粘合过程中。

[0120]

辅助载体不被视为—单层或多层—胶粘剂膜的组成;它们在施用胶粘剂膜时或在施用过程中被移除,并且不是最终粘合组件的一部分。

[0121]

如果反应性组分的粘度足够,则反应性组分已经可很容易地适用于形成膜形状。然而,特别是在反应性胶粘剂的粘度较低的情况下,将反应性组分混合到基质聚合物或基质聚合物的混合物(“成膜剂”;也参见上文的解释)中以形成膜可为有利的,所述基质聚合物特别是对反应性组分的聚合或交联反应呈惰性的。如上所述,基质聚合物可有利地具有弹性体特性。

[0122]

在特别的实施方式中,胶粘剂膜可以多层方式构造,其中特别是在与吸收层相邻的胶粘剂层中引发前沿级进反应。特别地,多层胶粘剂膜为仅由—优选自支撑的—胶粘剂膜组成的那些。

[0123]

胶粘剂特别优选地作为压敏胶粘性的膜提供。

[0124]

压敏胶粘性的膜可通过轻微的压力与第二基材或辐射吸收层进行预粘合,从而简化接合过程。在产生预粘合后,也可通过轻微的压力产生初步胶粘连接。这然后最终通过根据本发明的方法产生。在辐照过程中可保持压力,但由于压敏胶粘性的特性,也可省去。优选没有压力。

[0125]

在有利的实施方式中,胶粘剂由至少一个压敏胶粘剂膜的层和至少一个非压敏胶粘性的、特别是热熔胶粘性的膜的层组成,其中至少在压敏胶粘性的膜中引发前沿级进反应。优选地,在非压敏胶粘性的层中也引发前沿级进反应。特别优选在两个层中引发相同的前沿级进反应,使得该反应可以从一层进展到另一层。在该实施方式中,胶粘剂膜有利地与第二基材上的压敏胶粘性侧预固定。与第一基材的连接和前沿级进反应的引发优选在压力下通过借助辐照吸收层加热非压敏胶粘性的层来进行。该实施方式的优点在于,通过非压敏胶粘性的层可更容易地调整接合对象相对于彼此的对齐。

[0126]

如果使用非压敏胶粘性的膜,则优选在加热至低于活化温度的温度的情况下使所述膜与第二基材预粘合。在产生预粘合之后,最终可通过根据本发明的方法在压力下产生胶粘连接。在辐照期间必须基本上保持压力以确保与第一基材上的辐射吸收层的粘合。辐照结束后并且当前沿聚合正在进行时,可省去压力。这也是优选的,因为由此缩短了循环时间。

[0127]

胶粘剂膜优选为预装配形式,例如模切件形式。它可完全覆盖由其外周长界定的

区域或使其部分暴露(freilassen),例如在框架形式的模切件的情况下。

[0128]

前沿级进反应

[0129]

在本文的上下文中,前沿级进反应被理解为是指其中反应区迁移通过发生反应的材料的反应(比较上面的陈述)。

[0130]

特别地,前沿级进反应是聚合或交联反应的变体,其中反应区迁移通过反应性的可聚合或可交联的材料。聚合或交联在材料体积的部分区域中通过刺激来触发,然后随着时间的推移渗透整个体积,其中局部达到的聚合度不必在任何地方都相同。

[0131]

在本发明的上下文中,所使用的刺激在此是由射入的电磁能—例如uv辐射或nir辐射—在吸收层中产生并转移到胶粘剂的热量。

[0132]

聚合或交联反应可在室温范围内(特别是在15-25℃的范围内;室温本身在本文的上下文中定义为23℃)的环境温度下在引发后进行,甚至无需进一步维持遍及整个材料体积的刺激。可通过升高温度来提高反应速率。在前沿级进反应的一些变体中,例如前面提到的前沿聚合,通过放热反应本身局部地产生如此多的热量,使得由此达到的温度本身再次形成用于聚合前沿的进一步进展的刺激,在其他变体中,反应前沿甚至在环境温度下在材料体积中前进。

[0133]

原则上,根据本发明,可使用本领域技术人员已知的可作为热活化的前沿级进反应进行的所有反应,条件是辐射吸收层不被化学或热相互作用损坏。

[0134]

根据本发明使用的胶粘剂的优选的实施方式(a1)

[0135]

在本发明的优选的实施方式a1中,阳离子聚合用作前沿聚合,特别优选环醚的聚合,即包含一个或多个如下基团的那些化合物,所述基团代表一个或多个c-c键通过-o-基团(gruppierung)的桥接(根据iupac、c-212.2和r-9.2.1.4规则的定义,以前缀“环氧”命名的基团;以下简称“氧桥”)。根据本发明有利的环醚包括例如环氧化物(在本文的上下文中与“环氧乙烷”同义;包括至少一个具有两个碳原子和一个氧原子的杂环三元环的化合物;该杂环三元环在下文中被称为环氧乙烷环)和/或氧杂环丁烷(包括至少一个具有三个碳原子和一个氧原子的杂环四元环的化合物)和/或氧杂环戊烷(包括至少一个具有四个碳原子和一个氧原子的杂环五元环的化合物)。原则上,根据本发明还可使用包含至少一个具有多于四个碳原子和一个氧原子的杂环的化合物。有利地,还可使用上述化合物类别的“混合化合物”,即在具有不同多个碳原子的两个或两个以上杂环中具有氧原子的化合物。

[0136]

例如,可有利地使用如在us 2004 225025 a中所示的那些胶粘剂物质。

[0137]

有利地,本发明的实施方式a1的反应性的可热活化粘合的胶粘剂层包括至少一种环氧化物(环氧乙烷)和/或氧杂环丁烷以及用于阳离子聚合的引发剂。

[0138]

可用于本发明的实施方式a1的组合物中的含环氧化物的材料或环氧树脂是具有至少一个环氧乙烷环的任何有机化合物,该环氧乙烷环可通过开环反应聚合。这种通常被称为环氧化物的材料包括单体环氧化物和聚合环氧化物两者,并且可为脂肪族、脂环族或芳香族的。这些材料通常每分子平均具有至少两个环氧基团、优选每分子两个以上环氧基团。每分子环氧基团的“平均”数定义为含环氧基团的材料中的环氧基团的数量除以存在的环氧分子的总数。聚合环氧化物包括具有环氧基团封端的线性聚合物(例如,聚氧化亚烷基二醇的二缩水甘油醚)、具有主链环氧乙烷单元的聚合物(例如,聚丁二烯-聚环氧化物)和具有侧环氧基团(epoxidseitengruppen)的聚合物(例如,甲基丙烯酸缩水甘油酯聚合物或

共聚物)。含环氧基团的材料的分子量可在58至约100,000g/mol或更高的范围内变化。各种含环氧基团的材料的混合物也可用于本发明的热熔组合物中。有用的含环氧基团的材料包括含有氧化环己烯基团的那些,如环氧环己烷羧酸酯,其以3,4-环氧环己基甲基-3,4-环氧环己烷羧酸酯、3,4-环氧-2-甲基环己基甲基-3,4-环氧-2-甲基环己烷羧酸酯和双(3,4-环氧-6-甲基环己基甲基)己二酸酯为例。对于此类有用环氧化物的更详细的列表,请参见美国专利nr.3,117,099。

[0139]

在实践本发明的实施方式a1中特别有用的其他含环氧基团的材料包括缩水甘油醚单体。实例是多元酚的缩水甘油醚,其通过多元酚与过量的氯代醇如表氯醇(例如2,2-双-(2,3-环氧丙氧基苯酚)丙烷的二缩水甘油醚)反应而获得。可用于本发明的实施方式a1的此类环氧化物的其他实例描述于美国专利no.3,018,262中。此外,还包括如下的含环氧基团的材料,其通过用脂肪酸、特别是二聚脂肪酸对上述原料进行改性而获得。

[0140]

存在可用于本发明的实施方式a1中的多种可商购获得的含环氧基团的材料。特别地,可容易获得的环氧化物包括环氧十八烷(octadecylenoxid)、表氯醇、氧化苯乙烯、氧化乙烯基环己烯、缩水甘油、甲基丙烯酸缩水甘油酯、双酚a的二缩水甘油醚(例如,从shell chemical co.以商品名epon 828、epon 1004和epon 1001f以及从dow chemical co.以商品名der-332和der-334可获得的那些)、双酚f的二缩水甘油醚(例如,来自ciba-geigy的araldite gy281)、二氧化乙烯基环己烯(例如,来自union carbide corp.的erl-4206)、3,4-环氧基环己基甲基-3,4-环氧基环己烯羧酸酯(例如,来自union carbide corp.的erl-4221)、2-(3,4-环氧基环己基-5,5-螺-3,4-环氧基)环己烷-间二烷(例如,来自union carbide corp.的erl-4234)、双(3,4-环氧基环己基)己二酸酯(例如,来自union carbide corp.的erl-4299)、二氧化二戊烯(例如,来自union carbide corp.的erl-4269)、环氧化聚丁二烯(例如,来自fmc corp.的oxiron 2001)、含硅酮树脂的环氧官能团、环氧基硅烷(例如,β-(3,4-环氧基环己基)乙基三甲氧基硅烷和γ-缩水甘油氧基丙基三甲氧基硅烷,可商购自union carbide)、阻燃性环氧树脂(例如,der-542,溴化双酚类环氧树脂,可得自dow chemical co.)、1,4-丁二醇二缩水甘油醚(例如,来自ciba-geigy的araldite rd-2)、氢化的基于双酚a-表氯醇的环氧树脂(例如,来自shell chemical co.的eponex 1510)和酚醛清漆的多缩水甘油醚(例如,来自dow chemical co.的den-431和den-438)。

[0141]

可根据本发明有利地用于实施方式a1中且环中具有多于两个碳原子的环醚的实例是含氧杂环丁烷的(甲基)丙烯酸酯和含氧杂环戊烷的(甲基)丙烯酸酯、3-乙基-3-氧杂环丁烷甲醇和衍生物、双-[1-乙基(3-氧杂环丁烷基)甲基)醚和衍生物。

[0142]

含有环醚基团的化合物,例如环氧化合物,可以其单体或二聚体、三聚体等直至其低聚物形式使用。

[0143]

在本发明的实施方式a1中,阳离子前沿聚合优选通过热引发剂(可热活化的引发剂)开始。如上所述,吸收层的温度由于暴露于辐射而升高至能将如此多的热量传递至胶粘剂层的值,使得在那里至少在与吸收层接触的面的区域内达到至少引发固化反应的活化温度。所需的活化温度则是热引发剂转化为足够数量的活性形式时的温度。

[0144]

在本发明的实施方式a1的意义上可使用的用于环氧化物的阳离子固化的可热活化的引发剂特别为吡啶鎓盐、铵盐(尤其是苯胺盐)和锍盐(尤其硫兰鎓)和镧系元素三氟甲磺酸盐。

[0145]

n-苄基吡啶鎓盐和苄基吡啶鎓盐是非常有利的,其中芳族化合物可被例如烷基、烷氧基、卤素或氰基取代。

[0146]

j.polym.sci.a,1995,33,505ff;us 2014/0367670 a;us 5,242,715 a;j.polym.sci.b,2001,39,2397ff;ep 393 893 a;macromolecules,1990,23,431ff;macromolecules,1991,24,2689;macromol.chem.phys.,2001,202,2554ff;wo 2013/156509 a和jp 2014/062057 a给出了可有利地用作根据本发明的引发剂的相应化合物的实例。

[0147]

在市售的引发剂体系中,可非常有利地使用的化合物的实例是来自sanshin公司的san-aid si 80 l、san-aid si 100 l、san-aid si 110 l,来自adeka公司的opton cp-66和opton cp-77,以及来自king industries公司的k-pure tag 2678、k-pure cxc 1612和k-pure cxc 1614。

[0148]

此外,可非常有利地使用的镧系元素三氟甲磺酸盐(三氟甲磺酸钐iii、三氟甲磺酸镱iii、三氟甲磺酸铒iii、三氟甲磺酸镝iii)从sigma aldrich和alfa aesar(三氟甲磺酸镧iii)获得。

[0149]

可用于本发明的实施方式a1的引发剂的合适阴离子包括六氟锑酸根、六氟磷酸根、六氟砷酸根、四氟硼酸根和四(五氟苯基)硼酸根。也可使用根据jp 2012-056915 a1和ep 393893 a1的阴离子。

[0150]

根据本发明使用的胶粘剂物质的另一优选的实施方式

[0151]

在本发明的另一有利实施例a2中,使用由反应性胶粘剂组成的胶粘剂层,其可通过自由基聚合固化。除了至少一种反应性单体和/或至少一种反应性树脂之外,反应性胶粘剂在此还包括封闭型(或经封端的、blockierten)自由基引发剂和活化剂。封闭型自由基引发剂在与辐射吸收层的界面处通过刺激被加热至解封温度以上的温度并引发固化反应。活化剂在此甚至在未超过解封温度的胶粘剂区域中也能实现自由基聚合,从而发生前沿级进反应。

[0152]

封闭型自由基引发剂是指1分钟半衰期的半衰期温度(以下也称为1分钟半衰期温度t(t

1/2

=1分钟))大于80℃、优选大于120℃、特别优选大于150℃的那些自由基引发剂。较高的1分钟半衰期温度可提高胶粘剂的保质期。半衰期的测定在此参照“测试方法”部分中规定的方法。

[0153]

小于200℃的1分钟半衰期温度也是优选的,因为由此降低了损坏吸收层的风险。

[0154]

自由基引发剂的分解速率是其反应性的表征标准并通过陈述在特定温度下的半衰期[t

1/2

(t)]进行量化,其中半衰期通常表示这样的时间,在该时间之后在指定条件下过氧化物的一半分解。温度越高,分解的半衰期通常越短。因此,分解速率越高,半衰期越短。

[0155]

半衰期温度[t(t

1/2

)]是指这样的温度,在该温度下半衰期对应于指定的值,因此1分钟半衰期温度[t(t

1/2

=1分钟)]是待研究物质的半衰期为正好1分钟的温度。

[0156]

本发明的实施方式a2的优选的自由基引发剂是其半衰期温度对应于上述条件的那些过氧化物、过氧酯、过硫酸盐和偶氮化合物。

[0157]

氢过氧化物不太合适,因为与活化剂结合使用时储存稳定性受到严重限制。

[0158]

也适合作为封闭型自由基引发剂的是其自加速分解温度(sadt;自加速分解的温度,容器:220l钢桶)高于70℃的那些自由基引发剂。

[0159]

因此优选的引发剂是2,2'-偶氮二-(2-甲基丁腈)、2,5-二甲基-2,5-二(2-乙基己酰基过氧基)-己烷、过氧-2-乙基己酸1,1,3,3-四甲基丁酯、过氧-2-乙基己酸叔戊酯、过氧化二苯甲酰、过氧-2-乙基己酸叔丁酯、过氧-二乙基乙酸叔丁酯、过氧-异丁酸叔丁酯,1,1-二-(叔丁基过氧基(peroxy))-3,3,5-三甲基环己烷、1,1-二-(叔丁基过氧基)-环己烷、过氧-2-乙基己基碳酸叔戊酯、过氧-3,5,5-三甲基己酸丁酯(或者过氧-3,5,5-三甲基己酸叔丁酯)、2,2-二-(叔丁基过氧基)-丁烷、过氧异丙基碳酸叔丁酯、过氧-2-乙基己基碳酸叔丁酯、过氧化乙酸叔丁酯、过氧苯甲酸叔丁酯、过氧化二叔戊基、过氧化二枯基、二-(2-叔丁基-过氧化异丙基)苯、2,5-二甲基-2,5-二-(叔丁基过氧基)-己烷、过氧化叔丁基枯基、2,5-二甲基-2,5-二(叔丁基过氧基)-己-3-炔、过氧化二叔丁基、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬环。

[0160]

特别优选的是过氧化二月桂酰和过氧二碳酸二-(4-叔丁基-环己基)酯。

[0161]

自由基引发剂的量例如为约0.5-20重量%、优选约1-10重量%,基于反应性胶粘剂的组分的总混合物。最优选使用约5至10重量%的自由基引发剂,基于反应性胶粘剂的组分的总混合物。反应性胶粘剂的组分的总混合物在此代表所用组分的总量,其包括反应性单体和/或反应性树脂、活化剂、自由基引发剂、聚合物成膜基质、以及任选地另外的—任选存在的—作为总和(以重量%计)获得的组分。

[0162]

如本文所用,反应性组分—即反应性单体或反应性树脂—旨在代表特别能够进行自由基链聚合的一种或多种单体和/或一种或多种树脂。根据本发明,反应性组分或反应性组分的成分选自丙烯酸、丙烯酸酯、甲基丙烯酸、甲基丙烯酸酯、二丙烯酸酯、二甲基丙烯酸酯、三丙烯酸酯、三甲基丙烯酸酯、更高官能的丙烯酸酯、更高官能的甲基丙烯酸酯、乙烯基化合物和/或具有碳-碳双键的低聚物或聚合物化合物。

[0163]

在本发明的实施方式a2的有利程序中,反应性组分或反应性组分的成分选自由以下组成的组的代表物:甲基丙烯酸甲酯(cas号80-62-6)、甲基丙烯酸(cas号79-41-4)、甲基丙烯酸环己酯(cas号101-43-9)、甲基丙烯酸四氢糠酯(cas号2455-24-5)、甲基丙烯酸2-苯氧基乙酯(cas号10595-06-9)、甲基丙烯酸羟烷基酯、特别是甲基丙烯酸2-羟乙酯(cas号868-77-9)、甲基丙烯酸2-羟丙酯(cas号923-26-2和27813-02-1)、甲基丙烯酸4-羟丁酯(cas号29008-35-3和997-46-6)、二(乙二醇)甲基醚甲基丙烯酸酯(cas号45103-58-0)和/或乙二醇二甲基丙烯酸酯(cas号97-90-5)。

[0164]

在本发明的实施方式a2的另一有利程序中,反应性胶粘剂包含甲基丙烯酸环己酯、甲基丙烯酸四氢糠酯、甲基丙烯酸和乙二醇二甲基丙烯酸酯的混合物作为待聚合的反应性单体。

[0165]

在根据本发明的另一优选的实施方式中,反应性胶粘剂包含甲基丙烯酸2-苯氧基乙酯、甲基丙烯酸2-羟乙酯、甲基丙烯酸2-羟丙酯和乙二醇二甲基丙烯酸酯的混合物作为待聚合的反应性单体。

[0166]

在本发明的实施方式a2的另一有利程序中,反应性胶粘剂包含甲基丙烯酸2-苯氧基乙酯、甲基丙烯酸2-羟乙酯和乙二醇二甲基丙烯酸酯的混合物作为待聚合的反应性单体。

[0167]

在本发明的实施方式a2的另一有利程序中,反应性胶粘剂包含甲基丙烯酸2-苯氧基乙酯作为待聚合的反应性单体。

[0168]

在本发明的实施方式a2的另一有利程序中,反应性胶粘剂包含甲基丙烯酸甲酯、甲基丙烯酸和乙二醇二甲基丙烯酸酯的混合物作为待聚合的反应性单体。

[0169]

在本发明的实施方式a2的另一有利程序中,反应性胶粘剂包含甲基丙烯酸2-苯氧基乙酯和乙二醇二甲基丙烯酸酯的混合物作为待聚合的反应性单体。

[0170]

在本发明的实施方式a2的另一有利程序中,反应性胶粘剂包含二(乙二醇)甲基醚甲基丙烯酸酯和乙二醇二甲基丙烯酸酯的混合物作为待聚合的反应性单体。

[0171]

可选择低聚的单、二、三和更高官能化的(甲基)丙烯酸酯作为反应性树脂。这些非常有利地以与至少一种反应性单体的混合物的形式使用。

[0172]

可自由基固化的胶粘剂层有利地进一步包括如开始时引入的成膜剂。前述单体和/或反应性树脂因此可与一种或多种成膜聚合物—例如热塑性聚氨酯,例如desmomelt或一种或多种开头提到的其他基质聚合物—组合。

[0173]

反应性组分的量有利地为约20至100重量%、优选约40至80重量%,基于反应性胶粘剂的组分的总混合物。最优选地,基于反应性粘合剂的组分的总混合物,使用约40至60重量%的反应性组分(即一种或多种反应性单体或一种或多种反应性树脂或其组合),基于反应性胶粘剂的组分的总混合物。反应性胶粘剂的组分的总混合物为—如上所定义的—所用组分的总量,其包括反应性单体和/或反应性树脂、活化剂、自由基引发剂、聚合物成膜基质、以及任选地另外的—任选存在的—作为总和(以重量%计)获得的组分。

[0174]

有利地,作为自由基可固化的胶粘剂的活化剂的是锰(ii)络合物、铁(ii)络合物或钴(ii)络合物,在各自的情况下提供有选自卟啉、四氮杂卟啉或酞菁的化合物或这些化合物之一的衍生物作为配体。

[0175]

在本发明中,在—优选以胶粘剂膜的形式存在的—反应性胶粘剂中加入活化剂,其包括具有锰、铁或钴离子作为中心原子和含有碳氮双键的化合物作为配体的络合物。含有碳-氮双键的化合物在此在络合物中以阴离子形式存在。锰、铁或钴离子在络合物中带二价正电荷,而含有碳氮双键的化合物则带二价负电荷。锰、铁或钴离子在络合化合物中各自取代两个氢原子,所述氢原子在转化为络合物之前由配体携带在氮原子上。

[0176]

在就实施方式a2而言的本发明的优选的实施方式中,配体具有环状结构,优选卟啉、四氮杂卟啉或酞菁环结构。这些结构应理解为框架结构。配体可任选地带有取代基而不是与碳原子键合的氢原子。在这种情况下,谈及这些化合物的衍生物。合适的取代基选自氟、氯、溴、碘、甲基、乙基、丙基、异丙基、丁基、叔丁基、-oh、-nh2、-no2。特别合适的活化剂包括铁(ii)酞菁(cas号132-16-1)。

[0177]

根据本发明,活化剂的量为大于0至约10重量%、优选约0.1-5.0重量%。最优选地,使用约0.2-3.0重量%、甚至更优选0.5-2.0重量%的活化剂,基于反应性粘合剂的组分的总混合物。反应性胶粘剂的组分的总混合物如上所定义。

[0178]

在实施方式a2的优选变体中,胶粘剂膜是多层的,优选由根据本发明使用的胶粘剂的多个层组成,并且特别是以这种方式,使得引发剂和/或活化剂不被包含在膜的所有层中。引发剂特别优选地布置在胶粘剂膜的在粘合中面向辐射吸收层的表面层中。

[0179]

第二基材

[0180]

原则上,对待粘合的第二基材没有特殊要求;特别是,它可呈现所有期望的形状并且也可以三维的方式设计。第二基材可为对射入的辐射完全可透过的、部分可透过的或不

可透过的。

[0181]

以有利的方式,第二基材对于使用的辐射例如激光是不可透过的。可提及相应的陶瓷、金属以及相应的塑料作为此类材料的示例。

[0182]

第二基材特别优选选自铝,特别是阳极氧化铝、不锈钢、聚酰胺、聚碳酸酯、丙烯腈-丁二烯-苯乙烯共聚物和玻璃纤维增强的塑料。

[0183]

有利的方法实施方式

[0184]

根据本发明的方法可有利地以这样的方式进行,即借助高温计(辐射温度计)测量辐射吸收层中的温度。该程序可特别有利地用于根据本发明的方法中,因为辐射吸收层通常很薄并且具有良好的导热性,使得可从该层的温度得出关于在那里引发前沿聚合的界面处的温度的结论。

[0185]

在根据本发明的方法的另一有利实施方式中,通过提高温度来加速前沿聚合。最高可能的温度在此是基材、辐射吸收层和胶粘剂不受损坏的温度。在根据本发明的方法中达到的最高温度优选为100℃(从而以不超过该最高温度的方式设计温度控制)。

[0186]

所述温度优选地保持在60℃以下,以将在粘合的基材和胶粘剂结合部中的在反应后冷却过程中由于不同的热膨胀系数而产生的热应力保持为低的。

[0187]

实验部分

[0188]

测试方法

[0189]

顶出强度(顶出)

[0190]

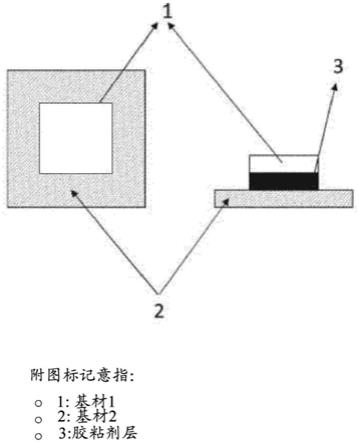

顶出测试(图1)提供关于胶粘剂产品在胶粘剂层法线方向上的粘合强度的信息。为此,将边长为21mm的方形基材(1)用待检查胶粘剂层粘贴到第二基材(2)上。第二基材具有直径为9mm的圆孔,第一基板以胶粘剂层位于该孔上方的方式被居中地施加。胶粘剂层还具有边长为21mm的方形几何形状,因此覆盖了基材(1)的整个表面。研究了具有辐射吸收层的浮法玻璃基材(1)(厚度5mm)和没有辐射吸收层的聚碳酸酯基材(2)(macrolon 099,3mm厚)的组件。

[0191]

作为辐射吸收层,通过丝网印刷将紫外线固化的黑色墨(marabu uvg3c)以约15μm的层厚施加到基材(1)上(借助于tantec spot-tec进行电晕预处理,使用中压汞灯在公司的uv立方体中进行uv固化(剂量300mj/cm2))。

[0192]

在23℃下将胶粘剂层作为转移胶带层压到基材(1)上的辐射吸收层上,然后将组件(基材(1)和胶带)层压到基材(2)上。然后在压力作用下将整个组件压在一起(力50n,时间,10秒)。

[0193]

用夹紧在拉伸测试机中的圆柱形冲头(直径7mm)穿过基材(2)中的孔压在组件(基材(1)和胶带)上,并如此对组件中的粘合接合部施加力。将基材(2)固定在拉伸测试机中,以确保尽可能所有侧面的平坦的支撑/固定,其中基材(1)能够被冲头自由推出。测试速度为10mm/分钟。记录粘合失效并且基底(1)与基底(2)分开时的力。所述力与粘合面积(377mm2)相关,因此推出强度的单位为n/mm2。

[0194]

测试环境为23℃和50%相对湿度,激光照射后,将试样在测试环境中保存120h。结果是三次单独测试的平均值并且以n/mm2(mpa)为单位。

[0195]

粘合力

[0196]

按照iso 29862(方法3)在23℃和50%相对空气湿度下以300mm/分钟的剥离速率

和180

°

的剥离角测定粘合力。在各自的情况下,胶粘剂层的厚度为100μm。使用具有50μm厚度的经蚀刻pet膜,如可得自coveme(意大利)公司的那些作为增强箔。

[0197]

使用符合标准的钢板作为基材。在此,使用轧制机以4kg在23℃的温度下进行测量条的粘合。在施加之后立即剥离胶带。测量值作为三次单独测量的平均值给出(以n/cm计)。

[0198]

半衰期/半衰期温度

[0199]

引发剂的热分解(一级反应)的等式为:

[0200]

[i]=[i0]

·

e-kt

[0201]

其中

[0202]

[i0]=引发剂的初始浓度(引发剂分解开始的时间点))

[0203]

[i]=t时刻的引发剂的浓度

[0204]

t=自引发剂分解开始以来的时间;以秒计

[0205]

根据astm e698-18,通过动态差示量热法/热活性监测(英语:differential scanning calorimetry/thermal activity monitoring,缩写:dsctam)来确定引发剂分解(引发剂解离)的活化能ea和频率因子z(指前因子(faktor))。对于各种引发剂,相应的活化能ea和频率因子z还列在文献或相关供应商的列表中。

[0206]

通过引发剂解离的活化能ea和阿伦尼乌斯频率因子z,使用阿伦尼乌斯方程计算半衰期:

[0207]

t

1/2

=ln2/k

[0208]

其中k=z

·

e-ea/rt

[0209]

其中

[0210]

k=引发剂的解离速率常数;以s-1

计

[0211]

z=阿伦尼乌斯频率因子;以s-1

计

[0212]

ea=引发剂解离的活化能;以j/mol计

[0213]

r=8.3142j/(mol.k)

[0214]

t=温度,以k计

[0215]

t

1/2

=半衰期,以s计

[0216]

分解过程及其半衰期与温度有关。相应地,对于分解过程,可确定这样的温度t(t

1/2'

)(所谓的半衰期温度),在该温度下相应分解的半衰期t

1/2

刚好假定为特定大小t

1/2'

(例如1分钟);即t

1/2

=t

1/2'

。

[0217]

1分钟的半衰期的书写惯例(写作惯例):对于t

1/2

=t

1/2'

=1分钟,t(t

1/2'

)=t(t

1/2

=1分钟)。

[0218]

实施例1

[0219]

使用的原料

[0220]

[0221][0222]

[0223]

根据下表中给出的组合如下制备根据本发明的胶粘剂物质(实施例e1至e3和a1)以及对比胶粘剂物质(实施例v1至v3)并进行给定的测试方法。

[0224]

胶粘剂

[0225]

基于环氧化物的胶粘剂:

[0226]

在实验室中通过在23℃下将聚氨酯溶解在丁酮中进行压敏胶粘剂或胶粘剂物质的制备(对比例2非压敏胶粘性的)。然后加入反应性树脂和任选存在的其他组分(参见表格)。然后在强剪切下通过搅拌加入固化剂。

[0227]

为了制造胶粘剂层,使用实验室涂布机将各种胶粘剂物质从溶液施加到常规衬垫(硅化的聚酯膜)上并干燥。干燥后的胶粘剂物质层厚度为100

±

10μm。干燥在各自的情况下首先在实验室干燥箱中在室温下进行10分钟和在65℃下进行30分钟。将干燥的胶粘剂层在各自的情况下在干燥后立即与第二衬垫(具有较低剥离力的硅化的聚酯膜)在开口侧层压。

[0228]

测定胶粘剂层在固化后的推出强度(照射后的保存时间:5分钟和120小时,在23℃和50%的相对湿度下保存)。

[0229]

通过用来自hamamatsu-photonics corporation的波长为940nm的连续波二极管激光器ld-heater l10060-4加热辐射吸收层来进行固化。

[0230]

除非另有说明,否则已设置以下参数

[0231]

·

功率:20w

[0232]

·

进给速度100mm/秒

[0233]

·

1个扫描周期,光束直径为3.2mm,轨道重叠为0.2mm。激光器位于样品上方约90mm处。

[0234]

在加热过程中没有进行进一步的压制。

[0235]

[0236][0237]

发现在实施例e1、e2和e3中,固化后5分钟的推出强度与未固化的胶粘剂的推出强度基本一致,而在经过阳离子前沿聚合后达到数mpa的结构强度。

[0238]

对比例v1实现了需要完全加热胶粘剂层的咪唑硬化,因为它不代表前沿聚合。因此,即使在5天后,聚合也没有进一步进行,也没有达到结构强度。

[0239]

对比例v2实现了阳离子前沿聚合,但胶粘剂不是压敏胶粘剂。因此,在固化之前,没有与基材建立显著的粘合,甚至在固化过程中该粘合也没有明显增加。

[0240]

根据本发明,在进一步的实验中,在85℃的温度下用基板(2)预层压21

×

21mm2大的部分v2(力50n,时间,10秒)。将延伸超过胶带部分的边缘的具有辐射吸收层的基材(1)置于顶部,并且对突出胶带部分的边缘施加压力,而胶带部分上方的区域不被加压装置覆盖。然后照射激光,其中保持压力(力50n)。照射结束后,再保持压力30秒。照射后5分钟的推出强度为1.2mpa,5天后为4.2mpa。

[0241]

基于丙烯酸酯的胶粘剂:

[0242]

将150.0g的desmomelt的20%浓度的丙酮溶液(pu溶液)与18.2g甲基丙烯酸2-苯氧基乙酯、16.7g甲基丙烯酸2-羟乙酯、11.1g甲基丙烯酸2-羟丙酯、3.0g、7g n-乙烯基己内酰胺、3g乙二醇二甲基丙烯酸酯和9.0g过氧化二月桂酰一起用市售的实验室搅拌器混合10分钟,从而产生具有溶解部分的混合物。

[0243]

例如,添加1g铁(ii)酞菁。

[0244]

组合物的重量份如下表所示:

[0245][0246]

由于根据本发明适合的过氧化物,配制物是稳定的并且可用于根据本发明的方法。通过借助于辐射加热辐射吸收层,过氧化物仅在胶粘剂层与辐射吸收层之间的界面处被活化/解封,并形成自由基。由于铁络合物,反应作为前沿聚合在整个层中进行,而不必在胶粘剂层的更深区域中活化过氧化物。在对比例中,能够实现前沿聚合的配制物成分、即铁络合物被省去,从而不发生前沿聚合。

[0247]

为了制造胶粘剂层,使用实验室涂布机将各种胶粘剂物质从溶液施加到常规衬垫(硅化的聚酯膜)上并干燥。干燥后的胶粘剂物质层厚度为100

±

10μm。干燥在各自的情况下首先在实验室干燥箱中在室温下进行10分钟和在60℃下进行60分钟。将干燥的胶粘剂层在各自的情况下在干燥后立即与第二衬垫(具有较低剥离力的硅化的聚酯膜)在开口侧层压。

[0248]

测定胶粘剂层在固化后的推出强度(在23℃和50%的相对湿度下保存5分钟和120小时后)。

[0249]

通过用来自hamamatsu-photonics corporation的波长为940nm的连续波二极管激光器ld-heater l10060-4加热辐射吸收层来进行固化。

[0250]

除非另有说明,否则已设置以下参数

[0251]

·

功率:20w

[0252]

·

进给速度100mm/秒

[0253]

·

1个扫描周期,光束直径为3.2mm,轨道重叠为0.2mm。激光器位于样品上方约90mm处。

[0254]

在加热过程中没有进行进一步的压制。

[0255]

达到的顶出强度见上表。

[0256]

发现在该实施例中,固化后5分钟后的推出强度基本上对应于未固化的胶粘剂的推出强度,而在前沿聚合后达到数兆帕的结构强度。

[0257]

对比例v3实现自由基固化,这需要完全加热胶粘剂层以解封过氧化物,因为它不是前沿聚合。根据本发明的过程不能实现这种完全加热。因此,即使在5天后,聚合也没有实质性进行,也没有达到结构强度。