1.本发明涉及新材料技术领域,具体为一种无溶剂环氧石油钢管防腐漆。

背景技术:

2.石油钢管需要配套采用经济实用的防腐技术,此类防腐技术主要有外加电流阴极保护、加注化学缓蚀剂、有机涂层和无机镀层等防腐技术,其中较为常用的是有机涂层防腐技术。

3.有机涂层防腐技术实施简单、成本较低且不需要后期维护,无需改变钢管的结构,应用于套管防腐的技术可行性强,溶剂型环氧涂料虽然能提高有机涂层防腐技术的防腐能力,但在涂膜干燥过程中会排放一定量的voc,对环境和施工人员健康有一定程度影响。因此,需要开发出兼具杀菌和提高缓蚀剂使用效率性能的无溶剂型环氧涂料。

4.常规使用的无溶剂环氧涂料虽然改善了溶剂挥发的缺点,但在海洋环境里因受到海水长时间的冲刷以及各种微生物的存在,耐腐蚀性能减弱,所以为了适用于海底石油钢管,其防腐能力仍需进一步的提升。本发明制备的无溶剂环氧石油钢管防腐漆不仅具有优良的耐腐蚀性能,且具有较好的抗冲击性和抗热老化性。

技术实现要素:

5.本发明的目的在于提供一种无溶剂环氧石油钢管防腐漆,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种无溶剂环氧石油钢管防腐漆,按重量份数计,主要包括:150~180份第一组分,20~30份第二组分;

8.所述第一组分包括:80~100份双酚a环氧树脂,20~30份活性稀释剂,15~20份功能化改性填料,10~15润湿分散剂,5~8份消泡剂,5~10份流平剂;

9.所述第二组分包括:20~30份胺类固化剂,3~5份颜料。

10.作为优化,所述功能化改性填料是由石墨烯、六方氮化硼、乙酰丙酮铁、六水合硝酸镍和钼酸铵复合制得的。

11.作为优化,所述无溶剂环氧石油钢管防腐漆,按重量份数计,主要包括:160份第一组分,28份第二组分;

12.第一组分包括:100份双酚a环氧树脂,20份活性稀释剂,20份功能化改性填料,10份润湿分散剂,5份消泡剂,5份流平剂;

13.第二组分包括:25份胺类固化剂,3份颜料。

14.作为优化,所述无溶剂环氧石油钢管防腐漆的制备方法主要包括以下制备步骤:

15.(1)将氧化石墨烯、三甘醇和乙酰丙酮铁混合处理制得纳米四氧化三铁-氧化石墨烯复合材料;

16.(2)在纳米四氧化三铁中添加β分子筛制备复合载体,将钼镍活性金属原子通过浸

渍法负载在复合载体上,经过煅烧操作制备了氧化型催化剂,再使用氢气进行还原制得功能化氧化石墨烯;

17.(3)将制得的功能化氧化石墨烯与六方氮化硼使用化学溶剂法剥离,经过超心、离心、干燥后制得功能化改性填料;

18.(4)将填料和活性稀释剂、分散剂、消泡剂、流平剂一起加入环氧树脂,混合均匀作为第一组分,将改性胺固化剂与颜料混合均匀作为第二组分,将第一组分和第二组分混合搅拌均匀,获得无溶剂环氧石油钢管防腐漆。

19.作为优化,所述无溶剂环氧石油钢管防腐漆的制备方法主要包括以下制备步骤:

20.(1)将氧化石墨烯放入真空烘箱中60℃干燥12小时,加入三口烧瓶中,将99%质量分数的三甘醇、干燥后的氧化石墨烯和乙酰丙酮铁按质量比300:1:1混合,得到混合液,以60khz频率超声3~5分钟,接着在氮气保护下加热至200~300,℃回流30分钟,反应完毕后将乙醇与混合液按体积比8:5混合,得到乙醇混合溶液,冷却至室温后将乙醇混合溶液倒入锥形瓶中,磁性分离20分钟后,产物用乙醇清洗三次,在70℃下烘干,制得纳米四氧化三铁-氧化石墨烯复合材料;

21.(2)将纳米四氧化三铁-氧化石墨烯复合材料、β分子筛与去离子水按质量比3:2:20混合至均匀,制得混合悬浮液,然后在80油℃浴锅中搅拌蒸发混合悬浮液直至烘干水分,在450℃煅烧5小时制得复合载体,将六水合硝酸镍、钼酸铵和硝酸钾按质量比3:7:1混合得到混合物,将混合物与去离子水按质量比1:10混合形成金属盐溶液,然后将复合载体与金属盐溶液按质量比1:10混合,并在80℃旋转蒸发仪中除去水分,制得固体样品,所得固体样品在450℃煅烧5小时,经80目筛筛选后制得氧化型催化剂,再使用氢气进行还原制得具有还原性的功能化氧化石墨烯;

22.(3)将六方氮化硼二维层状材料与功能化氧化石墨烯二维层状材料按质量比1:1混合,制得混合物,将得到的混合物与99%浓度的二甲基甲酰胺溶液按质量比1:2000混合,以60khz频率超声2小时,以1500rpm转速离心30分钟,静置10~20小时后取上层清液,再通过60℃真空干燥12小时,制得功能化改性填料;

23.(4)将双酚a环氧树脂、活性稀释剂、功能化改性填料、润湿分散剂、消泡剂和流平剂按质量比20:4:2:1:1在不锈钢料筒中混合均匀,以1500~2000rpm转速分散2~3小时后,用200目筛过滤,取液体组分制得第一组分,将胺类固化剂与颜料按质量比25:3混合搅拌均匀,制成第二组分,将第一组分和第二组分按质量比40:7混合搅拌均匀后即可作为无溶剂环氧石油钢管防腐漆使用。

24.作为优化,所述步骤(1)中氧化石墨烯是使用石墨粉末制得氧化石墨,再经500w超声功率超声剥离3~5小时后制得的纳米片层结构的氧化石墨烯。

25.作为优化,所述步骤(2)中氢气还原催化剂的步骤是:将氧化型催化剂置于石英管反应器中,用氢气在400~500℃下还原30分钟,氢气流速为75ml/min,制得具有还原性的功能化氧化石墨烯。

26.作为优化,所述步骤(3)中,六方氮化硼二维层状材料的制备方法为:将氮化硼粉末与环己酯吡咯烷酮按质量比1:4000混合,以60khz频率超声3小时后,以2000~3000rpm转速离心30分钟,静置10~20小时后取上悬浮清液,60℃真空干燥12小时,得到剥离后的六方氮化硼二维层状材料;功能化氧化石墨烯二维层状材料的制备方法为:将功能化氧化石墨

烯与n-乙烯基吡咯烷酮按质量比1:4000混合,以60khz频率超声6小时,以2000~3000rpm转速离心30分钟,静置10~20小时后取上悬浮清液,60℃真空干燥12小时,得到剥离后的功能化氧化石墨烯二维层状材料。

27.作为优化,所述步骤(4)中,活性稀释剂为甲基丙烯酸酯;消泡剂为硅酮改性高分子羧酸;流平剂为硅酮改性聚有机硅氧烷;胺类固化剂为腰果酚改性聚酰胺固化剂;颜料为氧化铁红。

28.与现有技术相比,本发明所达到的有益效果是:

29.通过在氧化石墨烯表面原位还原乙酰丙酮铁制得纳米四氧化三铁-氧化石墨烯复合材料;使用纳米四氧化三铁和β分子筛复配制备了复合载体,通过传统的浸渍煅烧工艺制备了氧化型催化剂,进一步采用氢气还原制备了还原型催化剂,由此制得功能化氧化石墨烯;采用化学溶剂法将六方氮化硼和功能化氧化石墨烯剥离,再经超声离心后得到了六方氮化硼-功能化氧化石墨烯插层混合物,制得功能化改性填料;将填料与其他组分一同加入环氧树脂,与固化剂混合后,得到了一种适用于海底的无溶剂环氧石油钢管防腐漆。

30.六方氮化硼-功能化氧化石墨烯插层混合物作为颜料加入涂层,一方面该插层混合物具备六方氮化硼和氧化石墨烯两者的优点,协同作用能够有效提高防腐漆的耐热老化性能和抗冲击性能,增强涂层的塑性和强度,且由于六方氮化硼和氧化石墨烯都具有特殊的片层结构,插层混合后提高了二维结构的复杂性,极大地增强氧气等物质透过涂层的“迷宫”效应,延缓涂层的失效,进一步提高了防腐漆的耐腐蚀性能;另一方面,六方氮化硼与氧化石墨烯混合能够在机体表面形成一层致密的疏水层,有效提高了涂层表面的疏水性,进而增强了防腐漆的耐腐蚀性能.

31.功能化改性填料上所携带的纳米四氧化三铁具有很强的磁性,可作为吸附材料吸附海水里的重金属离子,重金属离子通过纳米四氧化三铁负载的还原性催化剂的还原作用,可沉淀覆盖在涂层表面,减少涂层表面与海水的接触,减少海水对涂层的腐蚀作用,进而提高了防腐漆的耐腐蚀性能。

具体实施方式

32.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的无溶剂环氧石油钢管防腐漆的各指标测试方法如下:

34.耐腐蚀性能:根据标准gb/1763-79,将各实施例及对比例制得涂料分别浸泡在20%硫酸溶液、30%氢氧化钠溶液、3%氯化钠溶液中中直至起泡,浸泡时间越长,则其耐酸性、耐碱性及耐盐性越好,制得涂料的耐腐蚀性能越好。

35.抗冲击性能:根据标准gb/t1732-93,对各实施例及对比例制得涂料的抗冲击性进行测试,抗冲击性越大,制得涂料的抗冲击性能越好。

36.热老化性能:根据标准gb/t7141-2008,将各实施例及对比例制得涂料放置在160℃温度下直至发黄,放置时间越久,则涂料抗热老化性能越好。

37.实施例1

38.一种无溶剂环氧石油钢管防腐漆,按重量份数计,主要包括:160份第一组分,28份第二组分;其中第一组分包括:100份双酚a环氧树脂,20份活性稀释剂,20份功能化改性填料,10份润湿分散剂,5份消泡剂,5份流平剂;第二组分包括:25份胺类固化剂,3份颜料。

39.所述无溶剂环氧石油钢管防腐漆的制备方法,主要包括以下制备步骤:

40.(1)将氧化石墨烯放入真空烘箱中60℃干燥12小时,加入三口烧瓶中,将99%质量分数的三甘醇、干燥后的氧化石墨烯和乙酰丙酮铁按质量比300:1:1混合,得到混合液,以60khz频率超声5分钟,接着在氮气保护下加热至240℃,回流30分钟,反应完毕后将乙醇与混合液按体积比8:5混合,得到乙醇混合溶液,冷却至室温后将乙醇混合溶液倒入锥形瓶中,磁性分离20分钟后,产物用乙醇清洗三次,在70℃下烘干,制得纳米四氧化三铁-氧化石墨烯复合材料;

41.(2)将纳米四氧化三铁-氧化石墨烯复合材料、β分子筛与去离子水按质量比3:2:20混合至均匀,制得混合悬浮液,然后在80℃油浴锅中搅拌蒸发混合悬浮液直至烘干水分,在450℃煅烧5小时制得复合载体,将六水合硝酸镍、钼酸铵和硝酸钾按质量比3:7:1混合得到混合物,将混合物与去离子水按质量比1:10混合形成金属盐溶液,然后将复合载体与金属盐溶液按质量比1:10混合,并在80℃旋转蒸发仪中除去水分,制得固体样品,所得固体样品在450℃煅烧5小时,经80目筛筛选后制得氧化型催化剂,再使用氢气进行还原制得具有还原性的功能化氧化石墨烯;

42.(3)将六方氮化硼二维层状材料与功能化氧化石墨烯二维层状材料按质量比1:1混合,制得混合物,将得到的混合物与99%浓度的二甲基甲酰胺溶液按质量比1:2000混合,以60khz频率超声2小时,以1500rpm转速离心30分钟,静置15小时后取上层清液,再通过60℃真空干燥12小时,制得功能化改性填料;

43.(4)将双酚a环氧树脂、活性稀释剂、功能化改性填料、润湿分散剂、消泡剂和流平剂按质量比20:4:2:1:1在不锈钢料筒中混合均匀,以1800rpm转速分散3小时后,用200目筛过滤形成第一组分,将胺类固化剂与颜料按质量比25:3混合搅拌均匀,制成第二组分,将第一组分和第二组分按质量比40:7混合搅拌均匀后即可作为无溶剂环氧石油钢管防腐漆使用。

44.作为优化,步骤(1)中氧化石墨烯是使用石墨粉末制得氧化石墨,再经500w超声功率超声剥离5小时后制得的纳米片层结构的氧化石墨烯。

45.作为优化,步骤(2)中氢气还原催化剂的步骤是:将氧化型催化剂置于石英管反应器中,用氢气在400℃下还原30分钟,氢气流速为75ml/min,制得具有还原性的功能化氧化石墨烯。

46.作为优化,步骤(3)中,六方氮化硼二维层状材料的制备方法为:将氮化硼粉末与环己酯吡咯烷酮按质量比1:4000混合,以60khz频率超声3小时后,以2000rpm转速离心30分钟,静置15小时后取上悬浮清液,60℃真空干燥12小时,得到剥离后的六方氮化硼二维层状材料;功能化氧化石墨烯二维层状材料的制备方法为:将功能化氧化石墨烯与n-乙烯基吡咯烷酮按质量比1:4000混合,以60khz频率超声6小时,以2000rpm转速离心30分钟,静置15小时后取上悬浮清液,60℃真空干燥12小时,得到剥离后的功能化氧化石墨烯二维层状材料。

47.作为优化,步骤(4)中,活性稀释剂为甲基丙烯酸酯;消泡剂为硅酮改性高分子羧酸;流平剂为硅酮改性聚有机硅氧烷;胺类固化剂为腰果酚改性聚酰胺固化剂;颜料为氧化铁红。

48.实施例2

49.一种无溶剂环氧石油钢管防腐漆,按重量份数计,主要包括:160份第一组分,28份第二组分;其中第一组分包括:100份双酚a环氧树脂,20份活性稀释剂,20份功能化改性填料,10份润湿分散剂,5份消泡剂,5份流平剂;第二组分包括:25份胺类固化剂,3份颜料。

50.所述无溶剂环氧石油钢管防腐漆的制备方法,主要包括以下制备步骤:

51.(1)将氧化石墨烯放入真空烘箱中60℃干燥12小时,加入三口烧瓶中,将99%质量分数的三甘醇、干燥后的氧化石墨烯和乙酰丙酮铁按质量比300:1:1混合,得到混合液,以60khz频率超声5分钟,接着在氮气保护下加热至240℃,回流30分钟,反应完毕后将乙醇与混合液按体积比8:5混合,得到乙醇混合溶液,冷却至室温后将乙醇混合溶液倒入锥形瓶中,磁性分离20分钟后,产物用乙醇清洗三次,在70℃下烘干,制得纳米四氧化三铁-氧化石墨烯复合材料;

52.(2)将六方氮化硼二维层状材料与四氧化三铁-氧化石墨烯复合材料按质量比1:1混合,制得混合物,将得到的混合物与99%浓度的二甲基甲酰胺溶液按质量比1:2000混合,以60khz频率超声2小时,以1500rpm转速离心30分钟,静置15小时后取上层清液,再通过60℃真空干燥12小时,制得功能化改性填料;

53.(3)将双酚a环氧树脂、活性稀释剂、功能化改性填料、润湿分散剂、消泡剂和流平剂按质量比20:4:2:1:1在不锈钢料筒中混合均匀,以1800rpm转速分散3小时后,用200目筛过滤形成第一组分,将胺类固化剂与颜料按质量比25:3混合搅拌均匀,制成第二组分,将第一组分和第二组分按质量比40:7混合搅拌均匀后即可作为无溶剂环氧石油钢管防腐漆使用。

54.作为优化,步骤(1)中氧化石墨烯是使用石墨粉末制得氧化石墨,再经500w超声功率超声剥离5小时后制得的纳米片层结构的氧化石墨烯。

55.作为优化,步骤(2)中,六方氮化硼二维层状材料的制备方法为:将氮化硼粉末与环己酯吡咯烷酮按质量比1:4000混合,以60khz频率超声3小时后,以2000rpm转速离心30分钟,静置15小时后取上悬浮清液,60℃真空干燥12小时,得到剥离后的六方氮化硼二维层状材料。

56.作为优化,步骤(3)中,活性稀释剂为甲基丙烯酸酯;消泡剂为硅酮改性高分子羧酸;流平剂为硅酮改性聚有机硅氧烷;胺类固化剂为腰果酚改性聚酰胺固化剂;颜料为氧化铁红。

57.实施例3

58.一种无溶剂环氧石油钢管防腐漆,按重量份数计,主要包括:160份第一组分,28份第二组分;其中第一组分包括:100份双酚a环氧树脂,20份活性稀释剂,20份功能化改性氧化石墨烯,10份润湿分散剂,5份消泡剂,5份流平剂;第二组分包括:25份胺类固化剂,3份颜料。

59.所述无溶剂环氧石油钢管防腐漆的制备方法,主要包括以下制备步骤:

60.(1)将氧化石墨烯放入真空烘箱中60℃干燥12小时,加入三口烧瓶中,将99%质量

分数的三甘醇、干燥后的氧化石墨烯和乙酰丙酮铁按质量比300:1:1混合,得到混合液,以60khz频率超声5分钟,接着在氮气保护下加热至240℃,回流30分钟,反应完毕后将乙醇与混合液按体积比8:5混合,得到乙醇混合溶液,冷却至室温后将乙醇混合溶液倒入锥形瓶中,磁性分离20分钟后,产物用乙醇清洗三次,在70℃下烘干,制得纳米四氧化三铁-氧化石墨烯复合材料;

61.(2)将纳米四氧化三铁-氧化石墨烯复合材料、β分子筛与去离子水按质量比3:2:20混合至均匀,制得混合悬浮液,然后在80℃油浴锅中搅拌蒸发混合悬浮液直至烘干水分,在450℃煅烧5小时制得复合载体,将六水合硝酸镍、钼酸铵和硝酸钾按质量比3:7:1混合得到混合物,将混合物与去离子水按质量比1:10混合形成金属盐溶液,然后将复合载体与金属盐溶液按质量比1:10混合,并在80℃旋转蒸发仪中除去水分,制得固体样品,所得固体样品在450℃煅烧5小时,经80目筛筛选后制得氧化型催化剂,再使用氢气进行还原制得具有还原性的功能化氧化石墨烯;

62.(3)将双酚a环氧树脂、活性稀释剂、功能化改性氧化石墨烯、润湿分散剂、消泡剂和流平剂按质量比20:4:2:1:1在不锈钢料筒中混合均匀,以1800rpm转速分散3小时后,用200目筛过滤形成第一组分,将胺类固化剂与颜料按质量比25:3混合搅拌均匀,制成第二组分,将第一组分和第二组分按质量比40:7混合搅拌均匀后即可作为无溶剂环氧石油钢管防腐漆使用。

63.作为优化,步骤(1)中氧化石墨烯是使用石墨粉末制得氧化石墨,再经500w超声功率超声剥离5小时后制得的纳米片层结构的氧化石墨烯。

64.作为优化,步骤(2)中氢气还原催化剂的步骤是:将氧化型催化剂置于石英管反应器中,用氢气在400℃下还原30分钟,氢气流速为75ml/min,制得具有还原性的功能化氧化石墨烯。

65.作为优化,步骤(3)中,活性稀释剂为甲基丙烯酸酯;消泡剂为硅酮改性高分子羧酸;流平剂为硅酮改性聚有机硅氧烷;胺类固化剂为腰果酚改性聚酰胺固化剂;颜料为氧化铁红。

66.对比例

67.一种无溶剂环氧石油钢管防腐漆,按重量份数计,主要包括:160份第一组分,28份第二组分;其中第一组分包括:100份双酚a环氧树脂,20份活性稀释剂,20份四氧化三铁-氧化石墨烯复合材料,10份润湿分散剂,5份消泡剂,5份流平剂;第二组分包括:25份胺类固化剂,3份颜料。

68.所述无溶剂环氧石油钢管防腐漆的制备方法,主要包括以下制备步骤:

69.(1)将氧化石墨烯放入真空烘箱中60℃干燥12小时,加入三口烧瓶中,将99%质量分数的三甘醇、干燥后的氧化石墨烯和乙酰丙酮铁按质量比300:1:1混合,得到混合液,以60khz频率超声5分钟,接着在氮气保护下加热至240℃,回流30分钟,反应完毕后将乙醇与混合液按体积比8:5混合,得到乙醇混合溶液,冷却至室温后将乙醇混合溶液倒入锥形瓶中,磁性分离20分钟后,产物用乙醇清洗三次,在70℃下烘干,制得纳米四氧化三铁-氧化石墨烯复合材料;

70.(2)将双酚a环氧树脂、活性稀释剂、四氧化三铁-氧化石墨烯复合材料、润湿分散剂、消泡剂和流平剂按质量比20:4:2:1:1在不锈钢料筒中混合均匀,以1800rpm转速分散3

小时后,用200目筛过滤形成第一组分,将胺类固化剂与颜料按质量比25:3混合搅拌均匀,制成第二组分,将第一组分和第二组分按质量比40:7混合搅拌均匀后即可作为无溶剂环氧石油钢管防腐漆使用。

71.作为优化,步骤(1)中氧化石墨烯是使用石墨粉末制得氧化石墨,再经500w超声功率超声剥离5小时后制得的纳米片层结构的氧化石墨烯。

72.作为优化,步骤(2)中,活性稀释剂为甲基丙烯酸酯;消泡剂为硅酮改性高分子羧酸;流平剂为硅酮改性聚有机硅氧烷;胺类固化剂为腰果酚改性聚酰胺固化剂;颜料为氧化铁红。

73.效果例

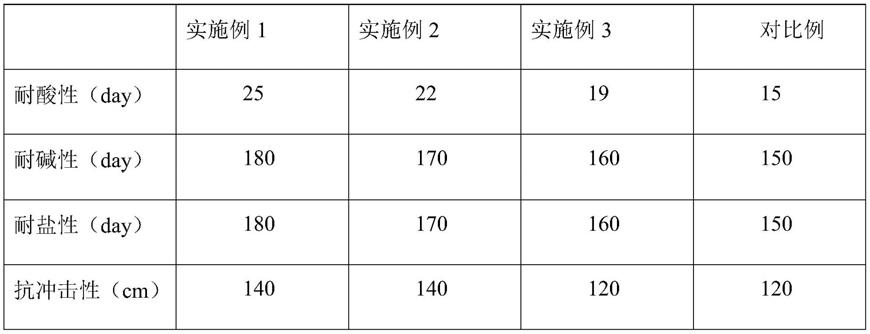

74.下表1给出了采用本发明实施例1至3与对比例的无溶剂环氧石油钢管防腐漆的性能分析结果。

75.表1

[0076][0077][0078]

从实施例1与对比例的实验数据比较可发现,六方氮化硼与功能化氧化石墨烯插层混合物具备六方氮化硼和氧化石墨烯两者的优点,协同作用提高防腐漆的抗冲击性和抗热老化性能,且该插层混合物具有很复杂的二维片层结构,增强了氧气等物质透过涂层的“迷宫”效应,延缓涂层的失效,并且六方氮化硼与氧化石墨烯混合能够在机体表面形成一层疏水层,提高了涂层表面的疏水性,进一步增强了防腐漆的耐腐蚀性能,另一方面纳米四氧化三铁负载的还原性催化剂将吸附的重金属离子还原,沉淀覆盖在涂层表面,减少海水对涂层表面的腐蚀,进而提高了防腐漆的耐腐蚀性能;从实施例1与实施例2的实验数据比较可发现,加入的还原性催化剂能够将吸附的重金属离子还原,沉淀覆盖在涂层表面,减少海水对涂层表面的腐蚀,进而提高了防腐漆的耐腐蚀性能;从实施例1与实施例3的实验数据比较可发现,加入六方氮化硼形成的插层混合物具备六方氮化硼和氧化石墨烯两者的优点,协同作用提高了防腐漆的抗冲击性和抗热老化性能,且该插层混合物复杂的二维片层结构增强了氧气等物质透过涂层的“迷宫”效应,延缓涂层的失效,而六方氮化硼与氧化石墨烯混合能够在机体表面形成一层疏水层,提高了涂层表面的疏水性,进一步增强了防腐漆的耐腐蚀性能。

[0079]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在

不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。