1.本发明涉及水性工业涂料技术领域,具体为一种石油钢管用水性超快干防腐涂料。

背景技术:

2.石油钢管主要包括石油钻管、石油套管、抽油管等,新生产的钢管及工厂翻新的钢管上面都需要涂一层硬膜防锈油,也是一层防腐涂料,目前常用的石油钢管防腐漆多用溶剂型的防腐涂料,由于环保的要求,需要采用水性的防腐涂料,用于钢管漆的工厂涂装。目前的水性石油钢管漆普遍存在干燥速度慢、腐蚀严重的问题,在工业化生产的今天,有些厂家只能依靠加热进行烘干,这样不仅浪费时间,而且浪费能源。

3.本发明涉及的一种石油钢管用水性超快干防腐涂料,与目前的水性石油钢管漆相比,具备干燥时间短、防腐性能增强、力学性能提升等特点。

技术实现要素:

4.本发明的目的在于提供一种石油钢管用水性超快干防腐涂料,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种石油钢管用水性超快干防腐涂料,其特征在于,按重量份数计,主要包括以下原料:40~70份bf8021 水性超快干防腐树脂,10~50份丙二醇甲醚,0.4~1.6份bf911分散剂,0.8~2.0 份bf505消泡剂,2~10份二甲基乙醇胺,2~6份三乙醇胺,2~6份bf219基材润湿剂,2~30份钛白粉,0.2~6份炭黑,10~50份轻钙,1~6份bf609水性催干剂,60~80份水,7~7.5份1,3-双(3-氨丙基)-四甲基二硅氧烷,5~7.5份碱胶, 6~8份氧化石墨烯,0.05~0.5份还原剂,1~2份锌粉。

6.作为优化,所述碱胶是由氢氧化钾与二甲基硅油制得。

7.作为优化,所述还原剂为水合肼。

8.作为优化,所述石油钢管用水性超快干防腐涂料主要包括以下重量份数的原料组分:70份bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂,2份bf505消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份bf609水性催干剂,70份水, 7份1,3-双(3-氨丙基)-四甲基二硅氧烷,5份碱胶,8份氧化石墨烯,0.4份还原剂,1份锌粉。

9.作为优化,一种石油钢管用水性超快干防腐涂料,主要包括以下制备步骤:

10.(1)将氢氧化钾和二甲基硅油混合反应得碱胶;

11.(2)将1,3-双(3-氨丙基)-四甲基二硅氧烷、碱胶、二甲基硅油混合反应,减压得改性硅油;

12.(3)将天然石墨粉、浓硫酸、二硫八氧酸钾、氧化磷按质量比100:2:1: 1加入烧杯,水浴加热,封口搅拌3~6小时,冷却干燥,再加入天然石墨粉质量 0.1倍的高锰酸钾,待体系变为草青色,逐滴滴入过氧化氢,直至体系变为亮黄色,静置分层,常温下放置一周,得氧

化石墨烯;

13.(4)将氧化石墨烯和改性硅油在真空条件下搅拌均匀,再进行高温保温,得改性氧化石墨烯/有机硅油;

14.(5)将改性氧化石墨烯/有机硅油加水稀释,加入水合肼,经过滤、烘干,得还原改性石墨烯/有机硅油;

15.(6)按重量份数计,依次称取:40~70份bf8021水性超快干防腐树脂,10~50 份丙二醇甲醚,0.4~1.6份bf911分散剂,0.8~2.0份bf505消泡剂,2~10份二甲基乙醇胺,2~6份三乙醇胺,2~6份bf219基材润湿剂,2~30份钛白粉,0.2~6 份炭黑,10~50份轻钙,1~6份bf609水性催干剂,60~80份水,1~2份锌粉和 18~20份步骤(5)所得还原改性石墨烯/有机硅油,将bf8021水性超快干防腐树脂与丙二醇甲醚加入搅拌器洪中,并向搅拌器中加入bf911分散剂、bf505 消泡剂、二甲基乙醇胺、三乙醇胺、bf219基材润湿剂、钛白粉、炭黑、轻钙、 bf609水性催干剂和水,以1800~2000转/min速度搅拌20~30min后,再向搅拌器中依次加入锌粉和步骤(5)所得还原改性石墨烯/有机硅油,继续以1800~2000 转/min速度搅拌10~30min后,静置2~3小时,得石油钢管用水性超快干防腐涂料。

16.作为优化,所述步骤(1)所述碱胶的制备方法为:将氢氧化钾和二甲基硅油按质量比1:100加入到容器,加热到140℃,同时以40~60ml/min的速率通入氮气,反应6小时,干燥,得碱胶。

17.作为优化,所述步骤(2)所述改性硅油的制备方法为:将步骤(1)所得碱胶和碱胶质量1.5~2倍的1,3-双(3-氨丙基)-四甲基二硅氧烷、碱胶质量1~1.2 倍的二甲基硅油放入三口烧瓶,放入170℃油浴锅,以30~60ml/min的速率通氮气,反应6~8小时,减压,得改性硅油。

18.作为优化,所述步骤(4)所述改性氧化石墨烯/有机硅油的制备方法为:将步骤(3)所得氧化石墨烯和步骤(2)所得改性硅油在真空条件下按质量比 0.7~0.8:1混合,搅拌均匀,放入烘箱,保持温度80~100℃,保温16~18小时,得改性氧化石墨烯/有机硅油。

19.作为优化,所述步骤(5)所述还原改性石墨烯/有机硅油的制备方法为:在步骤(4)所得改性氧化石墨烯/有机硅油中加入改性氧化石墨烯/有机硅油质量 1.5~2倍的水稀释,加入改性氧化石墨烯/有机硅油质量0.01~0.02倍的水合肼,在90~95℃水浴中还原4~6h,过滤,烘干,得还原改性石墨烯/有机硅油。

20.与现有技术相比,本发明的有益效果是:

21.本发明在制备水性超快干防腐涂料时使用氨基封端的二甲基硅油与氧化石墨烯反应,自制改性石墨烯/有机硅油,再进行还原,然后用还原后的自制改性石墨烯/有机硅油与自制防腐涂料反应,制得石油钢管用水性超快干防腐涂料。

22.首先,本发明中使用1,3-双(3-氨丙基)-四甲基二硅氧烷为封端剂,对二甲基硅油进行氨基封端制得改性硅油,然后将改性硅油的端氨基与氧化石墨烯的环氧基进行亲核加成反应,制得改性氧化石墨烯/有机硅油,使氧化石墨烯的环氧基开环后,将改性硅油的端氨基接枝到氧化石墨烯的环氧主链上,与此同时氧化石墨烯开环的环氧基生成的端氧负离子又会进攻体系中的环氧基,使体系形成互穿网络结构,一方面可以提升力学性能,另一方面能阻碍小分子腐蚀介质的侵入,增强防腐性能;且二甲基硅油原有的羟基与防腐涂料的异氰酸基发生反应,使互穿网络结构更加致密,能够粘结更多的防腐涂料,增强网络的复杂

程度,更多地阻碍腐蚀介质的进入,实现增强本产品的防腐性能;同时,改性硅油的端氨基具有更多的活泼氢,可以提高开环反应的交联密度,从而提高本产品的玻璃化温度,实现快干的效果。

23.把锌粉加入到自制防腐涂料,得改性防腐涂料,遇到酸碱腐蚀性物质时锌粉被溶解,形成游离的锌离子,可以被改性氧化石墨烯/有机硅油带有的羟基、羧基吸附到网络结构中,并产生少量水分,使网络结构致密,可以更多地阻挡腐蚀性介质通过,同时将酸碱腐蚀性物质带走,达到防腐的效果。最后还原改性石墨烯/有机硅油,与改性防腐涂料进行物理共混得石油钢管用水性超快干防腐涂料。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的石油钢管用水性超快干防腐涂料的各指标测试方法如下:

26.力学性能:用抗冲击测试仪测所得水性超快干防腐涂料的力学性能。

27.防腐性能:将实施例与对比例制备的石油钢管用水性超快干防腐涂料在相同环境下涂覆石油管相同面积,将石油管放入相同浓度酸、碱中进行耐腐蚀测试,记录第一次出现锈点时间。

28.实干时间:将实施例与对比例制备的石油钢管用水性超快干防腐涂料在相同环境下涂覆石油管相同面积,记录完全干燥后的时间。

29.实施例1

30.70份bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂, 2份bf505消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂, 20份钛白粉,2份炭黑,12份轻钙,2份bf609水性催干剂,70份水,7份1,3

‑ꢀ

双(3-氨丙基)-四甲基二硅氧烷,5份碱胶,8份氧化石墨烯,0.4份还原剂,1 份锌粉。

31.一种石油钢管用水性超快干防腐涂料,所述石油钢管用水性超快干防腐涂料的制备方法主要包括以下制备步骤:

32.(1)将氢氧化钾和二甲基硅油混合反应得碱胶;

33.(2)将1,3-双(3-氨丙基)-四甲基二硅氧烷、碱胶、二甲基硅油混合反应,减压得改性硅油;

34.(3)将天然石墨粉、浓硫酸、二硫八氧酸钾、氧化磷按质量比100:2:1: 1加入烧杯,水浴加热,封口搅拌3小时,冷却干燥,再加入天然石墨粉质量0.1 倍的高锰酸钾,待体系变为草青色,逐滴滴入过氧化氢,直至体系变为亮黄色,静置分层,常温下放置一周,得氧化石墨烯;

35.(4)将氧化石墨烯和改性硅油在真空条件下搅拌均匀,再进行高温保温,得改性氧化石墨烯/有机硅油;

36.(5)将改性氧化石墨烯/有机硅油加水稀释,加入水合肼,经过滤、烘干,得还原改

性石墨烯/有机硅油;

37.(6)按照质量计,依次称取:70份bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂,2份bf505消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份 bf609水性催干剂,70份水,再加入1份锌粉和20份步骤(5)所得还原改性石墨烯/有机硅油,将bf8021水性超快干防腐树脂与丙二醇甲醚加入搅拌器洪中,并向搅拌器中加入bf911分散剂、bf505消泡剂、二甲基乙醇胺、三乙醇胺、 bf219基材润湿剂、钛白粉、炭黑、轻钙、bf609水性催干剂和水,以1800转 /min速度搅拌20min后,再向搅拌器中依次加入锌粉和步骤(5)所得还原改性石墨烯/有机硅油,继续以1800转/min速度搅拌20min后,静置2小时,得石油钢管用水性超快干防腐涂料。

38.作为优化,所述步骤(1)所述碱胶的制备方法为:将氢氧化钾和二甲基硅油按质量比1:100加入到容器,加热到140℃,同时以40ml/min的速率通入氮气,反应6小时,干燥,得碱胶。

39.作为优化,所述步骤(2)所述改性硅油的制备方法为:将步骤(1)所得碱胶和碱胶质量1.5倍的1,3-双(3-氨丙基)-四甲基二硅氧烷、碱胶质量1倍的二甲基硅油放入三口烧瓶,放入170℃油浴锅,以30ml/min的速率通氮气,反应 6小时,减压,得改性硅油。

40.作为优化,所述步骤(4)所述改性氧化石墨烯/有机硅油的制备方法为:将步骤(3)所得氧化石墨烯和步骤(2)所得改性硅油在真空条件下按质量比0.7:1 混合,搅拌均匀,放入烘箱,保持温度80℃,保温16小时,得改性氧化石墨烯 /有机硅油。

41.作为优化,所述步骤(5)所述还原改性石墨烯/有机硅油的制备方法为:在步骤(4)所得改性氧化石墨烯/有机硅油中加入改性氧化石墨烯/有机硅油质量 1.5倍的水稀释,加入改性氧化石墨烯/有机硅油质量0.01倍的水合肼,在90℃水浴中还原4h,过滤,烘干,得还原改性石墨烯/有机硅油。

42.实施例2

43.一种石油钢管用水性超快干防腐涂料,按重量份数计,主要包括:70份 bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂,2份bf505 消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份bf609水性催干剂,70份水,7份1,3-双(3-氨丙基)-四甲基二硅氧烷,5份碱胶,8份氧化石墨烯,0.4份还原剂,1份锌粉。

44.一种石油钢管用水性超快干防腐涂料,所述石油钢管用水性超快干防腐涂料的制备方法主要包括以下制备步骤:

45.(1)将天然石墨粉、浓硫酸、二硫八氧酸钾、氧化磷按质量比100:2:1: 1加入烧杯,水浴加热,封口搅拌3小时,冷却干燥,再加入天然石墨粉质量0.1 倍的高锰酸钾,待体系变为草青色,逐滴滴入过氧化氢,直至体系变为亮黄色,静置分层,常温下放置一周,得氧化石墨烯;

46.(2)将氧化石墨烯和有机硅油在真空条件下搅拌均匀,再进行高温保温,得改性氧化石墨烯/有机硅油;

47.(3)将改性氧化石墨烯/有机硅油加水稀释,加入水合肼,经过滤、烘干,得还原改性石墨烯/有机硅油;

48.(4)按照质量计,依次称取:70份bf8021水性超快干防腐树脂,40份丙二醇甲醚,

1.6份bf911分散剂,2份bf505消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份 bf609水性催干剂,70份水,再加入1份锌粉和20份步骤(3)所得还原改性石墨烯/有机硅油,将bf8021水性超快干防腐树脂与丙二醇甲醚加入搅拌器洪中,并向搅拌器中加入bf911分散剂、bf505消泡剂、二甲基乙醇胺、三乙醇胺、 bf219基材润湿剂、钛白粉、炭黑、轻钙、bf609水性催干剂和水,以1800转 /min速度搅拌20min后,再向搅拌器中依次加入锌粉和步骤(3)所得还原改性石墨烯/有机硅油,继续以1800转/min速度搅拌20min后,静置2小时,得石油钢管用水性超快干防腐涂料。

49.作为优化,所述步骤(2)所述改性氧化石墨烯/有机硅油的制备方法为:将步骤(1)所得氧化石墨烯和有机硅油在真空条件下按质量比0.7:1混合,搅拌均匀,放入烘箱,保持温度80℃,保温16小时,得改性氧化石墨烯/有机硅油。

50.作为优化,所述步骤(3)所述还原改性石墨烯/有机硅油的制备方法为:在步骤(2)所得改性氧化石墨烯/有机硅油中加入改性氧化石墨烯/有机硅油质量 1.5倍的水稀释,加入改性氧化石墨烯/有机硅油质量0.01倍的水合肼,在90℃水浴中还原4h,过滤,烘干,得还原改性石墨烯/有机硅油。

51.实施例3

52.一种石油钢管用水性超快干防腐涂料,按重量份数计,主要包括:70份 bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂,2份bf505 消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份bf609水性催干剂,70份水,7份1,3-双(3-氨丙基)-四甲基二硅氧烷,5份碱胶,8份氧化石墨烯,0.4份还原剂。

53.一种石油钢管用水性超快干防腐涂料,所述石油钢管用水性超快干防腐涂料的制备方法主要包括以下制备步骤:

54.(1)将氢氧化钾和二甲基硅油混合反应得碱胶;

55.(2)将1,3-双(3-氨丙基)-四甲基二硅氧烷、碱胶、二甲基硅油混合反应,减压得改性硅油;

56.(3)将天然石墨粉、浓硫酸、二硫八氧酸钾、氧化磷按质量比100:2:1:1加入烧杯,水浴加热,封口搅拌3小时,冷却干燥,再加入天然石墨粉质量0.1 倍的高锰酸钾,待体系变为草青色,逐滴滴入过氧化氢,直至体系变为亮黄色,静置分层,常温下放置一周,得氧化石墨烯;

57.(4)将氧化石墨烯和改性硅油在真空条件下搅拌均匀,再进行高温保温,得改性氧化石墨烯/有机硅油;

58.(5)将改性氧化石墨烯/有机硅油加水稀释,加入水合肼,经过滤、烘干,得还原改性石墨烯/有机硅油;

59.(6)70份bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911 分散剂,2份bf505消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份bf609水性催干剂,70份水,再加入20份步骤(5)所得还原改性石墨烯/有机硅油,将bf8021水性超快干防腐树脂与丙二醇甲醚加入搅拌器洪中,并向搅拌器中加入bf911分散剂、 bf505消泡剂、二甲基乙醇胺、三乙醇胺、bf219基材润湿剂、钛白粉、炭黑、轻钙、bf609水性催干剂和水,以1800转/min速度搅拌20min后,再向搅拌器中加入步骤(5)所

得还原改性石墨烯/有机硅油,继续以1800转/min速度搅拌 20min后,静置2小时,得石油钢管用水性超快干防腐涂料。

60.作为优化,所述步骤(1)所述碱胶的制备方法为:将氢氧化钾和二甲基硅油按质量比1:100加入到容器,加热到140℃,同时以40ml/min的速率通入氮气,反应6小时,干燥,得碱胶。

61.作为优化,所述步骤(2)所述改性硅油的制备方法为:将步骤(1)所得碱胶和碱胶质量1.5倍的1,3-双(3-氨丙基)-四甲基二硅氧烷、碱胶质量1倍的二甲基硅油放入三口烧瓶,放入170℃油浴锅,以30ml/min的速率通氮气,反应 6小时,减压,得改性硅油。

62.作为优化,所述步骤(4)所述改性氧化石墨烯/有机硅油的制备方法为:将步骤(3)所得氧化石墨烯和步骤(2)所得改性硅油在真空条件下按质量比0.7:1 混合,搅拌均匀,放入烘箱,保持温度80℃,保温16小时,得改性氧化石墨烯 /有机硅油。

63.作为优化,所述步骤(5)所述还原改性石墨烯/有机硅油的制备方法为:在步骤(4)所得改性氧化石墨烯/有机硅油中加入改性氧化石墨烯/有机硅油质量 1.5倍的水稀释,加入改性氧化石墨烯/有机硅油质量0.01倍的水合肼,在90℃水浴中还原4h,过滤,烘干,得还原改性石墨烯/有机硅油。

64.对比例

65.一种石油钢管用水性超快干防腐涂料,按重量份数计,主要包括:70份 bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂,2份bf505 消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份bf609水性催干剂,70份水,7份1,3-双(3-氨丙基)-四甲基二硅氧烷,5份碱胶,8份氧化石墨烯,0.4份还原剂。

66.一种石油钢管用水性超快干防腐涂料,所述石油钢管用水性超快干防腐涂料的制备方法主要包括以下制备步骤:

67.(1)将天然石墨粉、浓硫酸、二硫八氧酸钾、氧化磷按质量比100:2:1: 1加入烧杯,水浴加热,封口搅拌3小时,冷却干燥,再加入天然石墨粉质量0.1 倍的高锰酸钾,待体系变为草青色,逐滴滴入过氧化氢,直至体系变为亮黄色,静置分层,常温下放置一周,得氧化石墨烯;

68.(2)将氧化石墨烯和有机硅油在真空条件下搅拌均匀,再进行高温保温,得改性氧化石墨烯/有机硅油;

69.(3)将改性氧化石墨烯/有机硅油加水稀释,加入水合肼,经过滤、烘干,得还原改性石墨烯/有机硅油;

70.(4)按照质量计,依次称取:70份bf8021水性超快干防腐树脂,40份丙二醇甲醚,1.6份bf911分散剂,2份bf505消泡剂,4份二甲基乙醇胺,4份三乙醇胺,6份bf219基材润湿剂,20份钛白粉,2份炭黑,12份轻钙,2份 bf609水性催干剂,70份水,再加入20份步骤(3)所得还原改性石墨烯/有机硅油,将bf8021水性超快干防腐树脂与丙二醇甲醚加入搅拌器洪中,并向搅拌器中加入bf911分散剂、bf505消泡剂、二甲基乙醇胺、三乙醇胺、bf219基材润湿剂、钛白粉、炭黑、轻钙、bf609水性催干剂和水,以1800转/min速度搅拌20min后,再向搅拌器中加入步骤(3)所得还原改性石墨烯/有机硅油,继续以1800转/min速度搅拌20min后,静置2小时,得石油钢管用水性超快干防腐涂料。

71.作为优化,所述步骤(2)所述改性氧化石墨烯/有机硅油的制备方法为:将步骤(1)所得氧化石墨烯和有机硅油在真空条件下按质量比0.7:1混合,搅拌均匀,放入烘箱,保持温度80℃,保温16小时,得改性氧化石墨烯/有机硅油。

72.作为优化,所述步骤(3)所述还原改性石墨烯/有机硅油的制备方法为:在步骤(2)所得改性氧化石墨烯/有机硅油中加入改性氧化石墨烯/有机硅油质量 1.5倍的水稀释,加入改性氧化石墨烯/有机硅油质量0.01倍的水合肼,在90℃水浴中还原4h,过滤,烘干,得还原改性石墨烯/有机硅油。

73.效果例

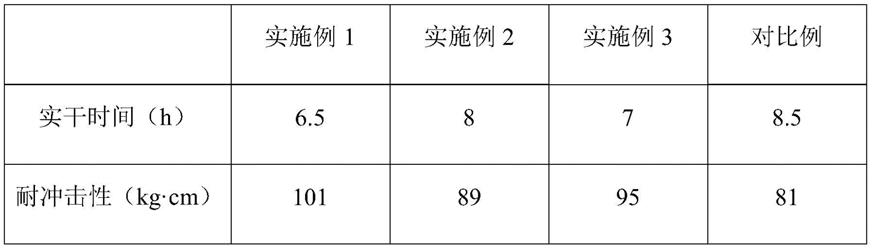

74.下表1给出了采用本发明实施例1至3与对比例的石油钢管用水性超快干防腐涂料的干燥速度、力学性能、防腐性能的分析结果。

75.表1

[0076][0077][0078]

从表1中实施例1与对比例的实验数据比较可发现,在制备石油钢管用水性超快干防腐涂料时使用还原改性石墨烯/有机硅油,并在改性防腐涂料中加入锌粉,可有效提高产品的干燥速度、力学性能、防腐性能;从实施例1与实施例2 的实验数据比较可发现,在制备石油钢管用水性超快干防腐涂料时不使用还原改性石墨烯/有机硅油,没有端氨基与氧化石墨烯的环氧基开环反应,无法形成互穿网络结构,从而降低产品的性能;从实施例1与实施例3的实验数据比较可发现,在制备石油钢管用水性超快干防腐涂料时不使用锌粉改性的水性防腐涂料,无法与酸碱腐蚀物质反应形成游离的锌离子,进而无法提高网络结构的复杂程度,从而降低产品的性能。

[0079]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。