1.本技术涉及一种复合二氧化碳压裂液及其制备方法,属于二氧化碳压裂技术领域。

背景技术:

2.我国石油天然气资源的特点之一是低渗透油气层分布广,通常采用压裂手段来提高低渗透油藏资源的开采量,现有的水基压裂液在使用过程中会存在返排低、污染高等缺点,主要表现在水基压裂液在压裂过程中一部分会滞留在地层内部,对地层产生封锁,从而降低油气的增产效果。

3.以液化二氧化碳为基础的复合压裂液,能够克服水基压裂液的缺点,可以用于对低渗透、低压或水敏性的油气藏进行压裂开采,能够降低对地层的伤害,然而现有的二氧化碳压裂液的粘度较低且配方复杂,需要加入较多的稳泡剂才能稳定压裂液的压裂性能。目前使用的稠化剂主要以胍胶为主,在二氧化碳中的溶解性能差,存在较多不溶物,并且导致压裂液的耐温性和耐剪切性能变差,在使用上受到很大的限制。

技术实现要素:

4.为了解决上述问题,提供了一种复合二氧化碳压裂液,该压裂液由气态二氧化碳、稠化剂和液态二氧化碳组成,配方简单,便于现场施工,对地层伤害小,并且本技术的稠化剂由第一单体和第二单体聚合而成,在二氧化碳中的溶解性好,具有优异的携砂能力,可显著提高压裂液的耐温性和耐剪切性。

5.根据本技术的一个方面,提供了一种复合二氧化碳压裂液,按重量份数计,所述压裂液包括气态二氧化碳10

‑

20份、稠化剂0.1

‑

2份、乙醇0.2

‑

4份和液态二氧化碳80

‑

100份,将所述气态二氧化碳、乙醇和稠化剂混合形成泡沫基液后再加入所述液态二氧化碳形成所述压裂液;所述稠化剂由第一单体和第二单体聚合得到,其中第一单体由n,n

‑

二乙基

‑2‑

氯乙酰胺、4

‑

羟丁基乙烯基醚和1,4

‑

丁磺酸内酯反应得到,第二单体由9

‑

癸烯醛和卞胺反应得到。

6.可选地,所述稠化剂的制备方法包括下述步骤:(1)将重量比为(0.85

‑

1):1的n,n

‑

二乙基

‑2‑

氯乙酰胺和4

‑

羟丁基乙烯基醚反应后得到中间体a,再将重量比为1:(1.3

‑

1.5)的中间体a和1,4

‑

丁磺酸内酯反应得到第一单体;(2)将重量比为(1.1

‑

1.3):1的9

‑

癸烯醛和卞胺反应后得到第二单体;(3)将重量比为(2

‑

5):(1

‑

3)的第一单体和第二单体聚合反应至少5h,即得所述稠化剂。

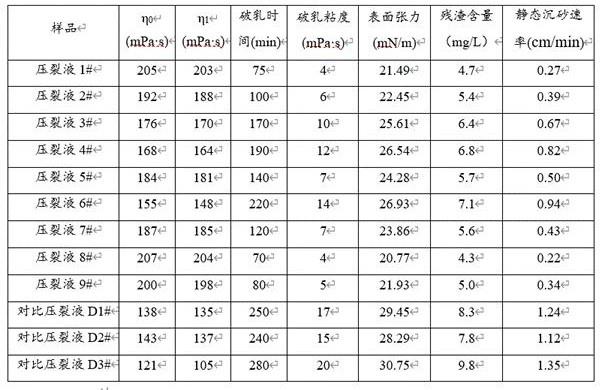

7.可选地,所述n,n

‑

二乙基

‑2‑

氯乙酰胺和4

‑

羟丁基乙烯基醚的重量比为0.9:1;所述中间体a和1,4

‑

丁磺酸内酯的重量比为1:1.5;

所述9

‑

癸烯醛和卞胺的重量比为1.2:1;第一单体与第二单体的重量比为4:1。

8.可选地,步骤(1)中,所述中间体a的反应步骤为:先将所述n,n

‑

二乙基

‑2‑

氯乙酰胺溶于第一溶剂中得到溶液ⅰ,再将4

‑

羟丁基乙烯基醚溶于第二溶剂中得到溶液ⅱ,向所述溶液ⅱ中滴加所述溶液ⅰ,在冰水浴下反应3h以上,纯化干燥后即得所述中间体a。

9.可选地,所述第一溶剂选自二氯乙烷、吡啶和苯中的至少一种,优选为吡啶,所述第二溶剂选自二氯乙烷、吡啶和苯中的至少一种,优选为吡啶。

10.可选地,步骤(1)中,所述第一单体的反应步骤为:将所述中间体a和1,4

‑

丁磺酸内酯溶于第三溶剂中,在60

‑

100℃下反应至少5h后得到所述第一单体。

11.所述第三溶剂选自甲醇、乙醇、异丙醇和丙酮中的至少一种。

12.可选地,步骤(2)中,所述第二单体的反应步骤为:将所述9

‑

癸烯醛和卞胺溶于第四溶剂中,加入冰乙酸在20

‑

40℃下反应2

‑

3h得到所述第二单体。

13.可选地,所述第四溶剂选自甲醇、乙醇、异丙醇、乙醚和丙酮中的至少一种。

14.可选地,步骤(3)的反应步骤为:将所述第一单体和第二单体溶于第五溶剂中,升温至80

‑

90℃,加入引发剂,反应至少3h,经纯化干燥后得所述稠化剂。

15.可选地,所述第五溶剂选自二氯甲烷、二氯乙烷、氯仿、乙酸乙酯、n,n

‑

二甲基甲酰胺、二甲基亚砜、四氢呋喃、丙酮、正己烷、石油醚、苯和甲苯中的至少一种。

16.可选地,所述压裂液还包括起泡剂0.5

‑

1份,所述起泡剂由重量比为1:(1.05

‑

1.2)的n

‑

乙烯基吡咯烷酮和过氧化氢反应得到。

17.可选地,所述起泡剂的反应步骤为:将n

‑

乙烯基吡咯烷酮溶于第六溶剂中,加入乙二胺四乙酸二钠,升温至60

‑

70℃,加入过氧化氢后反应1

‑

3h,然后继续升温至75

‑

85℃,反应2

‑

5h后得到所述起泡剂。

18.可选地,所述第六溶剂选自水、甲醇、乙醇、异丙醇和乙醚中的至少一种。

19.根据本技术的另一个方面,提供了一种上述任一项所述的复合二氧化碳压裂液的制备方法,该方法包括下述步骤:s1:分别称取上述比例的气态二氧化碳、稠化剂、乙醇和液态二氧化碳;s2:将所述稠化剂分散在乙醇中,之后加入气态二氧化碳混合,搅拌得到泡沫基液;s3:将所述泡沫基液降温至10

‑

35℃,在6.5mpa

‑

7.5 mpa压力下,向所述泡沫基液加入液态二氧化碳,搅拌混合即得所述复合二氧化碳压裂液。

20.优选的,该方法包括下述步骤:s1:分别称取气态二氧化碳、稠化剂、起泡剂、乙醇和液态二氧化碳;s2:将所述稠化剂分散在乙醇中,之后加入起泡剂和气态二氧化碳混合,搅拌得到泡沫基液;s3:将所述泡沫基液降温至10

‑

35℃,在6.5mpa

‑

7.5 mpa压力下,向所述泡沫基液中加入液态二氧化碳,搅拌混合即得所述复合二氧化碳压裂液。

21.本技术的有益效果包括但不限于:1.根据本技术的复合二氧化碳压裂液,纯液态二氧化碳的粘度低,加入稠化剂能够增加液态二氧化碳的粘度,稠化剂和气态二氧化碳先形成泡沫基液,该泡沫基液的泡沫稳定性好,与液态二氧化碳共同形成粘度较高的压裂液,提高压裂液的携砂量,带动支撑剂到达地层,保证油气开采通道的畅通。

22.2.根据本技术的复合二氧化碳压裂液,稠化剂原料易得且毒性小,合成工艺简单,稠化剂具有较长的分子侧链,在液态二氧化碳中溶解性和稳定性好,稠化剂的侧链在压裂液中蜷曲形成网状胶束,大幅增加复合二氧化碳压裂液的粘度,在压裂遇到原油或天然气之后胶束能够快速破乳,同时一部分液态二氧化碳在地层中逐渐变为气态二氧化碳,以驱替油气到生产井中,提高油气的开采量。

23.3.根据本技术的复合二氧化碳压裂液,由于不含有水,因此在压裂过程中能降低对地层的伤害,复合压裂液破乳之后稠化剂可溶解在原油或液态二氧化碳中,液态二氧化碳与原油的溶解性好,可降低原油的粘度,进而提高原油的流动性;破乳之后压裂液几乎不存在残渣,能够随原油或天然气返排回地面,气态二氧化碳能够形成伴生气,可进一步对伴生气进行二氧化碳回收利用,既能提高二氧化碳利用率,又能节约资源,保护生态环境。

24.4.根据本技术的复合二氧化碳压裂液,稠化剂由第一单体和第二单体聚合而成,第一单体中中间体a含有叔胺基团,和1,4

‑

丁磺酸内酯发生季铵化反应生成亲二氧化碳基团,增加稠化剂在二氧化碳中的溶解性,同时第二单体中含有长链基团,可增加稠化剂分子链运动的灵活性,易于蜷曲形成网状胶束,卞胺中的苯环能够增加稠化剂的刚性,提高压裂液的耐温性和耐剪切性能。

25.5.根据本技术的复合二氧化碳压裂液,起泡剂由n

‑

乙烯基吡咯烷酮和过氧化氢反应生成,起泡剂中含有氧化胺基团,可进一步增加压裂液中泡沫含量,提高压裂液的粘度,同时起到稳泡作用,在压裂液接触到原油或天然气后,起泡剂能够随原油或天然气返排,不改变油层的性质,对地层污染小。

26.6.根据本技术的复合二氧化碳压裂液,无需破乳剂,与原油或天然气接触后破乳进而作为驱油剂驱替原油或天然气,并且该压裂液耐温性和耐剪切性能强,在高温和高速剪切下仍能保持较高的粘度,从而在压裂中稳定携带支撑剂到地层中,防止支撑剂沉降;同时该压裂液中采用纯二氧化碳体系,对中低渗透油藏的压裂及驱油效果显著,压裂后的二氧化碳还可重复利用,降低生产成本。

具体实施方式

27.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

28.如无特别说明,本技术的实施例中的原料和催化剂均通过商业途径购买。

29.本技术的实施例中分析方法如下:本技术的实施例中,利用傅里叶变换红外光谱仪对稠化剂和起泡剂进行红外光谱分析,将所得的稠化剂和起泡剂在室温下,采用衰减全反射模式进行测试分析。

30.根据sy/t5107 2005 《水基压裂液性能试验方法》标准,在60℃下和170s

‑1条件下,使用rs6000流变仪,测试压裂液的初始粘度,记为η0,随后剪切120min后,测试压裂液剪切后粘度,记为η1。

31.破胶粘度:在32℃和10mpa下,向压裂液中加入一定量的原油(压裂液与原油的质量比为1:0.1),观察破胶状态,当压裂液恢复至可自由流动状态时认为破胶完成,所用时间为破胶时间,并对破胶后的压裂液进行粘度和表面张力测试。

32.破胶后残渣含量:取50ml(m)破胶后的压裂液于离心管中,在3000r/min下离心30min,倾倒上层清液后,再取50ml去离子水加入离心管中对残渣洗涤,搅拌均匀后再次离心20min,缓慢倒出上清液,并将离心管烘干,得到残渣质量v,残渣含量为x=(m/v)

×

1000。

33.静态沉砂速率:在32℃和10mpa下,将100.0g压裂液倒入量筒中,量取液面高度h,取5.0g陶粒(20

‑

40目)作为支撑剂,将支撑剂加入到装有复合二氧化碳压裂液的量筒中,待支撑剂离开压裂液表面时开始计时,测量支撑剂从液面沉降至量筒底部所用的时间s,静态沉砂速率=h/s,单位为cm/min。

34.实施例1(1)第一单体的制备:将90.0gn,n

‑

二乙基

‑2‑

氯乙酰胺溶于150.0g吡啶中得到溶液ⅰ,再将100.0g4

‑

羟丁基乙烯基醚溶于200.0g吡啶中得到溶液ⅱ,向溶液ⅱ中滴加溶液ⅰ,在冰水浴下反应4h,纯化干燥后即得中间体a,称量100.0g中间体a和150.0g 1,4

‑

丁磺酸内酯溶于300.0g甲醇和丙酮的混合液中,甲醇和丙酮的重量比为1:1,在80℃下反应6h得到第一单体;(2)第二单体的制备:将120.0g 9

‑

癸烯醛和100.0g卞胺溶于300.0g异丙醇中,加入冰乙酸在30℃下反应3h得到第二单体;(3)稠化剂的制备:将40.0g第一单体和10.0g第二单体溶于50.0g二甲基亚砜中,升温至85℃,加入0.5g偶氮二异丁腈,氮气下反应至少5h,经纯化干燥后得稠化剂;(4)压裂液的制备:分别称取气态二氧化碳15份、稠化剂0.5份和液态二氧化碳90份,将稠化剂分散在乙醇中,其中乙醇与稠化剂的重量比为2:1,之后向含有稠化剂的乙醇溶液中加入气态二氧化碳,高速搅拌30min后得泡沫基液,随后将泡沫基液降温至25℃,在6.8 mpa压力下,向泡沫基液中加入液态二氧化碳,搅拌混合即得压裂液1#。

35.实施例2(1)第一单体的制备:将100.0gn,n

‑

二乙基

‑2‑

氯乙酰胺溶于150.0g吡啶中得到溶液ⅰ,再将100.0g4

‑

羟丁基乙烯基醚溶于200.0g吡啶中得到溶液ⅱ,向溶液ⅱ中滴加溶液ⅰ,在冰水浴下反应4h,纯化干燥后即得中间体a,称量100.0g中间体a和150.0g1,4

‑

丁磺酸内酯溶于300.0g甲醇和丙酮的混合液中,甲醇和丙酮的重量比为1:1,在80℃下反应6h得到第一单体;(2)(3)(4)与实施例1相同,即得压裂液2#。

36.实施例3(1)第一单体的制备:将90.0gn,n

‑

二乙基

‑2‑

氯乙酰胺溶于150.0g吡啶中得到溶液ⅰ,再将100.0g4

‑

羟丁基乙烯基醚溶于200.0g吡啶中得到溶液ⅱ,向溶液ⅱ中滴加溶液ⅰ,在冰水浴下反应4h,纯化干燥后即得中间体a,称量100.0g中间体a和120.0g 1,4

‑

丁磺酸内酯溶于300.0g甲醇和丙酮的混合液中,甲醇和丙酮的重量比为1:1,在80℃下反应6h得到第一单体;(2)(3)(4)与实施例1相同,即得压裂液3#。

37.实施例4

(1)与实施例1相同;(2)第二单体的制备:将100.0g 9

‑

癸烯醛和100.0g卞胺溶于300.0g异丙醇中,加入冰乙酸在30℃下反应3h得到第二单体;(3)(4)与实施例1相同,即得压裂液4#。

38.实施例5(1)(2)与实施例1相同;(3)稠化剂的制备:将20.0g第一单体和10.0g第二单体溶于50.0g二甲基亚砜中,升温至85℃,加入0.5g偶氮二异丁腈,氮气下反应至少5h,经纯化干燥后得稠化剂;(4)与实施例1相同,即得压裂液5#。

39.实施例6(1)(2)与实施例1相同;(3)稠化剂的制备:将10.0g第一单体和20.0g第二单体溶于50.0g二甲基亚砜中,升温至85℃,加入0.5g偶氮二异丁腈,氮气下反应至少5h,经纯化干燥后得稠化剂;(4)与实施例1相同,即得压裂液6#。

40.实施例7(1)(2)(3)与实施例1相同;(4)压裂液的制备:分别称取气态二氧化碳15份、稠化剂0.1份和液态二氧化碳90份,将稠化剂分散在乙醇中,其中乙醇与稠化剂的重量比为2:1,之后向含有稠化剂的乙醇溶液中加入气态二氧化碳,高速搅拌30min后得泡沫基液,随后将泡沫基液降温至25℃,在6.8 mpa压力下,向泡沫基液中加入液态二氧化碳,搅拌混合即得压裂液7#。

41.实施例8(1)(2)(3)与实施例1相同;(4)起泡剂的制备:将100.0gn

‑

乙烯基吡咯烷酮溶于250.0g水中,加入5.0g乙二胺四乙酸二钠,通入氮气并升温至60℃,加入360.0g质量浓度为30%的过氧化氢后反应2h,然后继续升温至75℃反应3h后得到起泡剂;(5)压裂液的制备:分别称取气态二氧化碳15份、稠化剂0.5份、起泡剂0.5份和液态二氧化碳90份,将稠化剂分散在乙醇中,其中乙醇与稠化剂的重量比为2:1,之后向含有稠化剂的乙醇溶液中加入起泡剂和气态二氧化碳,高速搅拌30min后得泡沫基液,随后将泡沫基液降温至25℃,在6.5 mpa压力下,向泡沫基液中加入液态二氧化碳,搅拌混合即得压裂液8#。

42.实施例9(1)(2)(3)与实施例1相同;(4)起泡剂的制备:将100.0gn

‑

乙烯基吡咯烷酮溶于250.0g水中,加入5.0g乙二胺四乙酸二钠,通入氮气并升温至60℃,加入160.0g质量浓度为30%的过氧化氢后反应2h,然后继续升温至75℃反应3h后得到起泡剂;(5)与实施例8相同,即得压裂液9#。

43.对比例1(1)第一单体的制备:采用丙烯酰胺作为第一单体;(2)(3)(4)与实施例1相同,即得对比压裂液d1#。

44.对比例2(1)第一单体的制备:将50.0gn,n

‑

二乙基

‑2‑

氯乙酰胺溶于150.0g吡啶中得到溶液ⅰ,再将100.0g4

‑

羟丁基乙烯基醚溶于200.0g吡啶中得到溶液ⅱ,向溶液ⅱ滴加所述溶液ⅰ,在冰水浴下反应4h,纯化干燥后即得中间体a,称量100.0g中间体a和150.0g1,4

‑

丁磺酸内酯溶于300.0g甲醇和丙酮的混合液中,甲醇和丙酮的重量比为1:1,在80℃下反应6h得到第一单体;(2)(3)(4)与实施例1相同,即得对比压裂液d2#。

45.对比例3压裂液的制备:分别称取气态二氧化碳15份、稠化剂0.5份和液态二氧化碳90份,该稠化剂采用专利号为201710416147.2所公开的制备方法所制备的稠化剂,将稠化剂分散在乙醇中,其中乙醇与稠化剂的重量比为2:1,之后向含有稠化剂的乙醇溶液中加入气态二氧化碳,高速搅拌30min后得泡沫基液,随后将泡沫基液降温至25℃,在6.8 mpa压力下,向泡沫基液中加入液态二氧化碳,搅拌混合即得对比压裂液d3#。

46.对上述制备得到的压裂液1#

‑

9#和对比压裂液d1#

‑

d3#进行性能测试,测试结构见表1。

47.表1根据表1能够看出,采用本技术所制备的稠化剂和起泡剂制备的压裂液的粘度较高,在高温和高剪切速率下能够维持较高的粘度,证明本技术的复合压裂液耐温性和耐剪切性好;压裂液在遇到原油时会自动破乳,破乳后粘度低至14 mpa

·

s,破乳迅速且残留少,具有良好的清洁特性,破乳后的表面张力低,利于压裂液的返排;压裂液的静态沉砂速率低,证明压裂液的携砂能力好,可使得支撑剂均匀分散在压裂液中。

48.以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应

包含在本技术的保护范围之内。