1.本发明涉及组合物领域,具体涉及一种液体水性环氧树脂及其制备方法和其在用作抗腐蚀材料中的应用,一种组合物,一种涂层制品及其制备方法。

背景技术:

2.环氧组合物具有优良力学性能、防腐性能和黏结性能及化学稳定性,广泛应用于防腐组合物、工业地坪组合物等,但目前主导产品主要为溶剂型,所含有机溶剂易燃易爆、易挥发,使用时造成环境污染,且具有或多或少的毒性。近10年来,为满足环保的要求,水性环氧树脂得到了广泛的发展。

3.陈铭等(陈铭,孙东成.磺酸盐型水性环氧分散体的制备与性能[j].高分子材料科学与工程,2013,29(005):141-145.)在采用氨基磺酸盐(ipda-so3na)为亲水单体,聚醚多胺(d-230)为扩链剂与环氧树脂(e-44)反应制备了磺酸盐型水性环氧树脂,经过高速乳化工艺制备得环氧树脂水性分散体。采用的原料为价格较高的ipda-so3na,其中,ipda和扩链剂d-230结构中伯氨基和仲氨基均较多,易与环氧树脂形成交联结构而影响分散效果和分散体粒径,需要增加溶剂丙酮来协助并在高速搅拌下缓慢加水才能制作出水性环氧分散体乳液。文献还采用了国家禁用的毒性较高的乙二醇丁醚溶剂。

[0004]

陈宋辉(陈宋辉.对氨基苯磺酸钠改性水性环氧树脂制备及其力学性能[j].化学工程师,2016(11).)采用对氨基苯磺酸钠改性酚醛环氧树脂制备水性环氧树脂,实验采用n,n-二甲基甲酰胺(dmf)为反应溶剂。dmf有特殊臭味,毒性高,世界卫生组织国际癌症研究机构公布的致癌物清单初步整理参考,二甲基甲酰胺在2a类致癌物清单中。dmf沸点高,为152.8℃,回收较困难,且对氨基苯磺酸钠在dmf中不溶,反应在不同相中难以进行,将导致反应的不稳定性或对氨基苯磺酸钠用量增加。

[0005]

何莎等(何莎等.磺酸盐型水性乳白色水性环氧树脂乳液的制备及性能研究[j].组合物工业,2017(10).)采用2-氨基乙磺酸(sea)化学改性双酚a型环氧树脂(ep),以水为溶剂,在相转移催化剂的作用下将亲水性的磺酸基团引入到分子主链,制备得到改性水性环氧树脂(ep-sea)。双酚a型环氧树脂与2-氨基乙磺酸(sea)适宜的物质的量比为2:1~2:1.5,sea比例减少则制备的乳液稳定性不好,正因为改性物sea用量较大,以及相转移催化剂无法去除,所以制备的乳液配合聚醚胺d-230固化剂使用,耐冲击性和耐水性不好。

技术实现要素:

[0006]

针对现有技术中的水性环氧树脂乳液制备方法复杂且稳定性差,不利于储存和运输;或制备工艺不能满足绿色环保要求;或耐冲击性和耐水性不好等问题,本发明的目的在于提供一种液体水性环氧树脂及其制备方法和其在用作抗腐蚀材料中的应用、一种组合物、一种涂层制品及其制备方法,所述液体水性环氧树脂的制备方法简单,可以在常温下自乳化形成稳定乳液,且获得水性树脂乳液固化成膜后具有良好的综合性能,具有耐冲击性

和耐水性好的优点。

[0007]

为了实现上述目的,本发明第一方面提供一种液体水性环氧树脂的制备方法,该方法包括:以醇水体系为反应溶剂,使得环氧树脂和水溶性对氨基苯磺酸盐在50-90℃下反应,对反应后的产物进行脱除反应溶剂处理,得到液体水性环氧树脂。

[0008]

本发明第二方面提供如上所述的液体水性环氧树脂的制备方法制备得到的液体水性环氧树脂。

[0009]

本发明第三方面提供如上所述的液体水性环氧树脂在用作抗腐蚀材料中的应用。

[0010]

本发明第四方面提供一种组合物,所述组合物包含如上所述的液体水性环氧树脂、水和固化剂。

[0011]

本发明第五方面提供一种涂层制品,该制品包括基体和附着在基体表面的涂层,所述涂层由如上所述的组合物形成。

[0012]

本发明第六方面提供如上所述的涂层制品的制备方法,该方法包括:将如上所述的液体水性环氧树脂和水混合后,得到水性环氧树脂乳液;将所述水性环氧树脂乳液和固化剂接触,得到涂料混合物;将所述涂料混合物涂覆到基体表面,得到涂层制品。

[0013]

本发明技术方案的关键在于采用一种新型的溶剂体系,采用醇和水的混合物作为反应的溶剂体系,为低毒或无毒的环保溶剂,绿色环保。

[0014]

采用醇水混合物作为溶剂体系还有一个优点就是醇和水均为较低沸点溶剂,反应后溶剂回收容易,回收能耗较低;且回收溶剂中醇和水不需分离或处理,而是可以循环使用,不影响产品质量。

[0015]

本发明所述的方法制备的水性环氧树脂乳化性能优异,能够在常温下自乳化形成稳定乳液的水性环氧树脂。所述水性环氧树脂能够在常温下通过简单搅拌和水混合均匀,实现分散乳化,得到的乳化颗粒的粒径大小在1微米以下。在此过程中不需要助溶剂的加入,也不需要强力搅拌等方式促进分散。这使得乳化过程不需要在生产厂家完成,而是在下游用户甚至施工现场即可完成,从而可以减少生产、运输和储存等成本。

[0016]

本发明所用水溶性对氨基苯磺酸盐用量较少,因为所用醇水溶剂使整个反应体系处于一个均相系统,反应物分子之间的碰撞没有阻碍,反应均匀,因此水溶性对氨基苯磺酸盐的用量较少。

[0017]

本发明所得水性环氧树脂与固化剂按当量比混合均匀后得到的组合物喷涂形成的漆膜表面透明光滑,耐腐蚀性能好,按gb/t 1771-2007测试耐盐雾性能300h涂膜无明显变化,不发白、不起泡、不脱落、不变色,硬度高,附着力强。

[0018]

综上,本发明之所以具有优良的综合性能,因为所用醇水体系作为反应溶剂使整个反应体系处于一个均相系统,减少了改性剂水溶性对氨基苯磺酸盐的用量,避免了相转移催化剂的使用。

[0019]

本发明还有一个优点是所采用的原料为环氧树脂、水溶性对氨基苯磺酸盐、醇类溶剂和水,原料易得,成本较低廉,适用于工业化生产。

具体实施方式

[0020]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各

个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0021]

本发明第一方面提供一种液体水性环氧树脂的制备方法,该方法包括:以醇水体系为反应溶剂,使环氧树脂和水溶性对氨基苯磺酸盐在50-90℃下反应,对反应后的产物进行脱除反应溶剂处理,得到液体水性环氧树脂。

[0022]

本发明优选采用水溶性对氨基苯磺酸盐对各种常见的液体环氧树脂进行改性。

[0023]

在本发明中,所述环氧树脂在反应前可以经过预加热处理,预加热处理后的温度可以为40-60℃,比如可以为40、45、50、55、60℃以及任意两个值之间组成的任意范围。

[0024]

根据本发明,所述醇水体系中醇和水可以是以混合物的形式存在,也可以是逐个添加的,只要能够使得环氧树脂和水溶性对氨基苯磺酸盐在醇水体系下反应即可。醇和水的温度可以在较宽的范围内选择,只要在反应的温度以下即可。

[0025]

优选地,所述醇水体系中,醇选自c2-c4的一元醇。比如,可以为乙醇、正丙醇、异丙醇、正丁醇、异丁醇等。

[0026]

优选地,所述醇选自乙醇、异丙醇和正丁醇中的至少一种。

[0027]

所述水可以是本领域常规使用的水,包括但不限于蒸馏水、超纯水、矿泉水和自来水。

[0028]

优选地,所述醇水体系中,醇和水的重量比为1.5-6:1,比如可以为1.5:1、1.6:1、1.8:1、2:1、2.2:1、2.4:1、2.6:1、2.8:1、3:1、3.2:1、3.4:1、3.6:1、3.8:1、4:1、4.2:1、4.4:1、4.6:1、4.8:1、5:1、5.2:1、5.4:1、5.6:1、5.8:1、6:1以及任意两个值之间组成的任意范围。

[0029]

优选地,相比于100重量份的环氧树脂,所述醇水体系的用量为35-65重量份,比如可以为35、38、40、42、44、46、48、50、52、54、56、58、60、62、65重量份以及任意两个值之间组成的任意范围。

[0030]

在本发明中,所述环氧树脂可以是本领域现有的液体环氧树脂,只要能被水溶性对氨基苯磺酸盐改性即可,优选地,所述环氧树脂选自液体双酚a环氧树脂、液体酚醛环氧树脂和液体双酚f环氧树脂中的至少一种。

[0031]

优选地,所述环氧树脂为液体双酚a环氧树脂,其环氧当量为170-250g/eq。

[0032]

优选地,所述环氧树脂选自液体酚醛环氧树脂,其环氧当量为170-210g/eq。

[0033]

优选地,所述环氧树脂为液体双酚f环氧树脂,其环氧当量为150-210g/eq。

[0034]

其中,环氧树脂可以是本领域现有的任意种类的液体环氧树脂,可以通过商购获得,比如可以购自中国石油化工股份有限公司巴陵分公司的相关产品,比如可以为cyd-126、cyd-127、cyd-128、e44、cydf-165、f51和f48。

[0035]

在本发明中,所述水溶性对氨基苯磺酸盐可以是本领域现有的水溶性对氨基苯磺酸盐,优选地,所述水溶性对氨基苯磺酸盐为对氨基苯磺酸钠和/或对氨基苯磺酸钾。

[0036]

优选地,以环氧树脂的摩尔量为基准,所述水溶性对氨基苯磺酸盐的用量为1-30摩尔%,比如可以为1、2、3、3.5、4、4.5、5、5.2、5.4、5.6、5.8、6、6.2、6.4、6.6、6.8、7、7.2、7.4、7.6、7.8、8、8.5、9、9.5、10、15、20、25、30摩尔%以及任意两个值之间组成的任意范围,优选为2-15摩尔%。

[0037]

在本发明中,所述环氧树脂的摩尔量根据环氧树脂产品的平均分子量进行计算。

[0038]

在使用相转移催化剂时,会使得环氧树脂亲水力过强,从而影响产品的耐水性和耐盐雾性能。

[0039]

在本发明中,优选地,不使用相转移催化剂。所述相转移催化剂包括但不限于聚醚类(比如为聚乙二醇二烷基醚等)、环状冠醚类(比如为18-冠醚-6、15-冠醚-5和环糊精等)、季铵盐类(比如为苄基三乙基氯化铵、四丁基卤化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵和十四烷基三甲基氯化铵等)、叔胺类(比如可以为吡啶和三丁胺等)、季铵碱类和季膦盐等。

[0040]

在本发明中,环氧树脂、水溶性对氨基苯磺酸盐和醇水体系的加入顺序可以不受特别的限制,只要能够溶解环氧树脂和水溶性对氨基苯磺酸盐即可。比如,可以将环氧树脂和醇水体系混合后再与水溶性对氨基苯磺酸盐混合,也可以将水溶性对氨基苯磺酸盐和醇水体系混合后再与环氧树脂混合。其中,醇和水可以以任意的方式和顺序加入。

[0041]

其中,各物料加入的过程中可以通过加热搅拌的方式使物料溶解,所述加热搅拌的条件可以不受特别的限制,其目的在于使得其中各物料完全溶解,得到透明溶液。优选地,所述加热的温度为50-90℃,更优选为60-80℃。本领域技术人员可以根据情况合理调整搅拌转速。

[0042]

所述反应的条件可以是本领域常规使用的条件,优选地,所述反应的时间为0.5-4h,比如可以为0.5、1、1.5、2、2.5、3、3.5、4h以及任意两个值之间组成的任意范围,优选为1-3h。

[0043]

在本发明中,脱除反应溶剂的方法可以是本领域常规的脱除方法,比如可以为常压蒸馏和减压蒸馏。

[0044]

在本发明中,优选地,该方法还包括:对反应后的产物进行固液分离处理。通过所述固液分离处理,将未参与反应的水溶性对氨基苯磺酸盐分离出来。

[0045]

其中,所述固液分离的方法可以是本领域常规的方法,比如可以为过滤、离心等,本领域技术人员可以根据情况进行调整。

[0046]

本发明第二方面提供如上所述的液体水性环氧树脂的制备方法制备得到的液体水性环氧树脂。

[0047]

本发明第三方面提供如上所述的液体水性环氧树脂在用作抗腐蚀材料中的应用。

[0048]

本发明第四方面提供一种组合物,所述组合物包含如上所述的液体水性环氧树脂和固化剂。

[0049]

优选地,所述组合物中还含有水。

[0050]

优选地,以液体水性环氧树脂和水的总重量为基准,所述水的含量为20-70重量%,比如可以为20、25、30、35、40、45、50、55、60、65、70重量%以及任意两个值之间组成的任意范围。

[0051]

在本发明中,所述固化剂可以是本领域现有的水性固化剂,本领域技术人员可以根据需要进行选择。其中,所述固化剂可以是胺固化剂,比如可以为乙烯基三胺、氨乙基哌嗪、间苯二胺、二氨基二苯基甲烷等。所述固化剂可以是一种固化剂或多种固化剂的混合,没有特别的限制。

[0052]

所述固化剂可以通过商购获得,比如可以为空气化工产品(中国)投资有限公司的6870水性固化剂。

[0053]

优选地,液体水性环氧树脂和所述固化剂的当量比为1:0.9-1.1。

[0054]

在本发明中,当量比=固化剂中包含的总的活性氢当量/液体水性环氧树脂中包含的总的可固化官能团当量。

[0055]

其中,固化剂中包含的总的活性氢当量是通过将固化剂的总重量(单位:g)除以固化剂的活性氢当量重量(g/当量)而获得的值。

[0056]

当固化剂是两种或更多种化合物的混合物时,总的活性氢当量可以通过将每种化合物的重量(单位:g)除以活性氢当量重量(g/当量)并将其相加来获得。

[0057]

比如,胺固化剂中包含的活性氢是指胺固化剂中存在的氨基(-nh2)中所含的氢原子,并且活性氢可以通过与液体水性环氧树脂的可固化官能团反应形成固化结构。

[0058]

其中,液体水性环氧树脂中包含的总的可固化官能团当量是通过将液体水性环氧树脂的总重量(单位:g)除以液体水性环氧树脂的可固化官能团当量重量(g/当量)而获得的值。

[0059]

当液体水性环氧树脂是两种或更多种化合物的混合物时,总的可固化官能团当量可以通过将每种化合物的重量(单位:g)除以可固化官能团当量重量(g/当量)并将其相加来获得。

[0060]

液体水性环氧树脂中包含的可固化官能团是指通过与胺固化剂的活性氢反应形成固化结构的官能团,并且可固化官能团的类型可以根据液体水性环氧树脂的种类而变化。

[0061]

优选地,所述液体水性环氧树脂和所述固化剂独立保存。

[0062]

本发明中,液体水性环氧树脂的环氧当量可根据gb/t 4612-2008测定。

[0063]

本发明第五方面提供一种涂层制品,该制品包括基体和附着在基体表面的涂层,所述涂层由如上所述的组合物形成。

[0064]

优选地,所述涂层的厚度为50-80μm。可以通过游标卡尺进行测量。

[0065]

优选地,所述涂层的附着力为0-1级。测定方法参见gb 1720-1979。

[0066]

优选地,所述涂层的耐冲击性为50cm以上。测定方法参见gb/t1732-1993。

[0067]

优选地,所述涂层的铅笔硬度为3-5h。测定方法参见gb/t 6739-1996。

[0068]

所述涂层耐腐蚀性能好,按gb/t 1771-2007测试耐盐雾性能,在盐雾试验300h涂层制品无变化,不发白、不起泡、不脱落、不变色。

[0069]

本发明第六方面提供如上所述的涂层制品的制备方法,该方法包括:将如上所述的液体水性环氧树脂和水混合后,得到水性环氧树脂乳液;将所述水性环氧树脂乳液和固化剂接触,得到涂料混合物;将所述涂料混合物涂覆到基体表面,得到涂层制品。

[0070]

其中,各组分的比例可以参考第四方面中的比例,也可以根据具体需要进行调整,在此不再赘述。

[0071]

所述涂层制品的具体制备方法可以是本领域常规的操作,在此不再赘述。

[0072]

为了更好地理解本发明,下面用具体实施例来说明本发明的技术方案,但是本发明不局限于此。

[0073]

以下实施例中,未经特别说明,使用的试剂和材料均通过商购获得。

[0074]

以下实施例中使用的固化剂为购自空气化工的6870水性固化剂,按当量比与水性环氧树脂混合均匀制备漆膜。

[0075]

以下实施例中,脱除溶剂的方法为减压蒸馏法。

[0076]

以下实施例中,根据gb/t 4612-2008测定液体水性环氧树脂的环氧当量。

[0077]

实施例1

[0078]

将200g环氧树脂cyd-128,120ml无水乙醇,20ml去离子水投入到反应瓶中,在加热搅拌条件下加入7.5g对氨基苯磺酸钠(环氧树脂摩尔量的3%),然后加热升温到60℃,维持反应3h,然后除去溶剂,制备得液体水性环氧树脂。

[0079]

然后将上述水性环氧树脂冷却到室温,在20min内滴加207g去离子水边滴加边搅拌,滴加完毕后继续搅拌10min,制得乳白色水性环氧树脂乳液。

[0080]

取上述乳白色水性环氧树脂乳液适量和6870按当量比1:1搅拌均匀,涂抹于马口铁板上,常温干燥7天后进行性能测试,测试结果见表1。

[0081]

实施例2

[0082]

将100g环氧树脂e44和100g环氧树脂f51,50ml异丙醇、40ml正丁醇、25ml去离子水投入到反应瓶中,在加热搅拌条件下加入15.8g对氨基苯磺酸钠(环氧树脂摩尔量的6.9%),然后加热升温到80℃,维持反应2h,然后除去溶剂,制备得液体水性环氧树脂。

[0083]

然后将上述水性环氧树脂冷却到室温,在20min内滴加215g去离子水边滴加边搅拌,滴加完毕后继续搅拌10min,制得乳白色水性环氧树脂乳液。

[0084]

取上述乳白色水性环氧树脂乳液适量和6870按当量比1:1搅拌均匀,涂抹于马口铁板上,常温干燥7天后进行性能测试,测试结果见表1。

[0085]

实施例3

[0086]

将200g环氧树脂f51,20ml无水乙醇、60ml正丁醇、20ml去离子水投入到反应瓶中,在加热搅拌条件下加入22.8g对氨基苯磺酸钠(环氧树脂摩尔量的8.9%),然后加热升温到90℃,维持反应1.5h,然后除去溶剂,制备得液体水性环氧树脂。

[0087]

然后将上述水性环氧树脂冷却到室温,在20min内滴加220g去离子水边滴加边搅拌,滴加完毕后继续搅拌10min,制得乳白色水性环氧树脂乳液。

[0088]

取上述乳白色水性环氧树脂乳液适量和6870按当量比1:1搅拌均匀,涂抹于马口铁板上,常温干燥7天后进行性能测试,测试结果见表1。

[0089]

实施例4

[0090]

将200g环氧树脂cydf-165,50ml无水乙醇、40ml异丙醇、30ml去离子水投入到反应瓶中,在加热搅拌条件下加入30.0g对氨基苯磺酸钠(环氧树脂摩尔量的11.7%),然后加热升温到70℃,维持反应2.5h,然后除去溶剂,制备得液体水性环氧树脂。

[0091]

然后将上述水性环氧树脂冷却到室温,在20min内滴加230g去离子水边滴加边搅拌,滴加完毕后继续搅拌10min,制得乳白色水性环氧树脂乳液。

[0092]

取上述乳白色水性环氧树脂乳液适量和6870按当量比1:1搅拌均匀,涂抹于马口铁板上,常温干燥7天后进行性能测试,测试结果见表1。

[0093]

实施例5

[0094]

按照实施例1所述的方法进行操作,不同的是,所述对氨基苯磺酸钠的重量为2.5g。制备得液体水性环氧树脂。

[0095]

将上述水性环氧树脂冷却到室温,在20min内滴加110g去离子水边滴加边搅拌,滴加完毕后继续搅拌10min,制得乳白色水性环氧树脂乳液。

[0096]

取上述乳白色水性环氧树脂乳液适量和6870按当量比1:1搅拌均匀,涂抹于马口铁板上,常温干燥7天后进行性能测试,测试结果见表1。

[0097]

实施例6

[0098]

按照实施例1所述的方法进行操作,不同的是,所述对氨基苯磺酸钠的重量为45g。制备得液体水性环氧树脂。

[0099]

将上述水性环氧树脂冷却到室温,在20min内滴加455g去离子水边滴加边搅拌,滴加完毕后继续搅拌10min,制得乳白色水性环氧树脂乳液。

[0100]

取上述乳白色水性环氧树脂乳液适量和6870按当量比1:1搅拌均匀,涂抹于马口铁板上,常温干燥7天后进行性能测试,测试结果见表1。

[0101]

实施例7

[0102]

按照实施例1所述的方法进行操作,不同的是,乙醇的用量为72ml,水的用量为58ml。制备得液体水性环氧树脂。

[0103]

按照实施例1所述的方法进行测试,测试结果见表1。

[0104]

实施例8

[0105]

按照实施例1所述的方法进行操作,不同的是,乙醇的用量为125ml,水的用量为16ml。制备得液体水性环氧树脂。

[0106]

按照实施例1所述的方法进行测试,测试结果见表1。

[0107]

实施例9

[0108]

按照实施例2所述的方法进行操作,不同的是,使用等质量的正丙醇替换异丙醇。制备得液体水性环氧树脂。

[0109]

按照实施例1所述的方法进行测试,测试结果见表1。

[0110]

表1

[0111][0112]

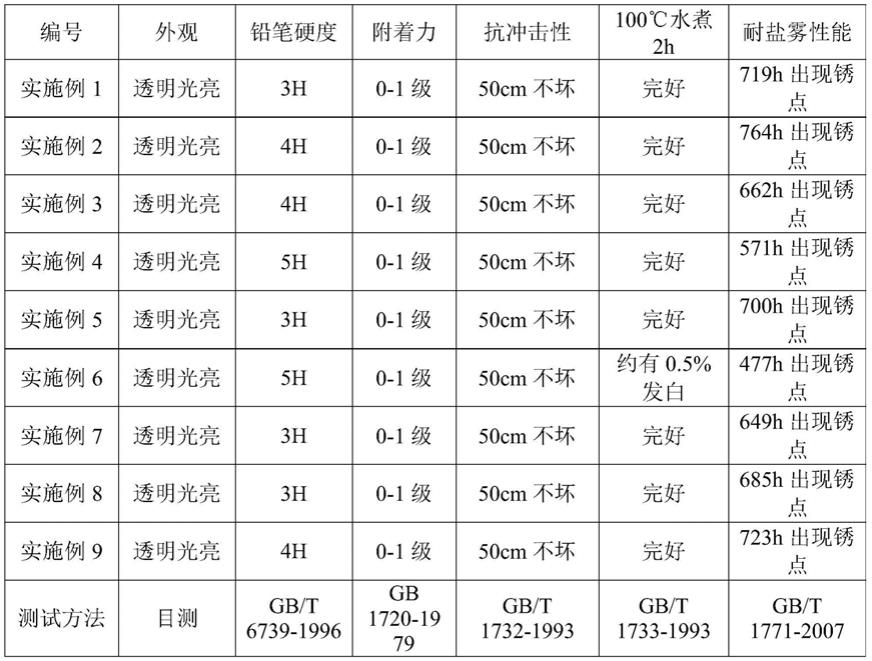

通过表1的结果可以看出,采用本发明所述的醇水体系制备得到的液体水性环氧树脂具有乳化性能优异,制备的漆膜表面透明光滑,耐腐蚀性好,耐盐雾性强,硬度高和附着力强等优点。

[0113]

本发明采用醇水体系作为溶剂,绿色环保,且回收容易,节省能耗。

[0114]

当水溶性对氨基苯磺酸盐用量偏少时,需要降低水的添加量,否则得到的水性环氧树脂乳液稳定性较差;水溶性对氨基苯磺酸盐用量偏多时,则树脂粘度会增大,流动性较差,需要通过增加水的用量来缓解,且其性能稍差,尤其是耐水性较弱。

[0115]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。