1.本发明涉及石油钻井工程油田化学技术领域,尤其涉及一种抗高温可降解无固相钻井液及其制备方法。

背景技术:

2.随着能源消耗总量的大幅增长,能源供给已成为制约经济和社会发展的重要瓶颈。深层、超深层油气藏开发已成为未来发展趋势,高温深井钻井作业是深层油气田开发的重要工程保障,而钻井液体系的耐高温性能挑战越来越高。近年来报道的渤海凝析气田、新疆油气田均属于高温深井,两个油田都属于裂缝性储层,其面临的技术难题尤为突出,即传统的有固相耐高温钻井液体系在钻井过程中漏失严重,有害固相进入到裂缝深部后堵塞裂缝通道,影响后期油气田的产能恢复,即便采用酸化等增产作业,仍无法解决固相对储层的伤害,严重制约着深层裂缝性油气藏的开发。

3.现有技术中的可降解钻井液均是指钻井液在自然环境中可生物降解,对环境影响小。而在油气田应用中,尤其是裂缝性油气田应用过程中的可降解是指,钻井液漏失到地层中后可自动降解,以达到保护储层的目的,即现有技术中还没有能够用于裂缝性油气田的可降解无固相钻井液。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种抗高温可降解无固相钻井液及其制备方法。本发明提供的抗高温可降解无固相钻井液能够用于裂缝性油气田,实现降解后返出,避免储层伤害,达到保护储层的目的。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种抗高温可降解无固相钻井液,包括以下质量份数的组分:

7.增粘剂:0.3~1.0份,

8.ph调节剂:0.2~3.0份,

9.降滤失剂:4.0~7.0份,所述降滤失剂为改性淀粉,所述改性淀粉由包括淀粉、n

‑

乙烯基吡咯烷酮、丙烯酰胺、马来酸酐和水的原料经过改性反应制得;

10.抑制剂:3.0~5.0份,

11.润滑剂:3.0~5.0份,

12.可溶盐加重剂:5.0~100.0份,

13.水:100份。

14.优选地,所述增粘剂包括黄原胶、温伦胶和罗望子胶中的一种或多种。

15.优选地,以所述增粘剂的质量为100份计,包括60~80份黄原胶,10~20份温伦胶,10~20份罗望子胶。

16.优选地,所述ph调节剂为氢氧化钠和/或轻质氧化镁。

17.优选地,以所述ph调节剂的质量为100份计,包括60~80份轻质氧化镁,20~40份

氢氧化钠。

18.优选地,所述淀粉、n

‑

乙烯基吡咯烷酮、丙烯酰胺、马来酸酐和水的质量比为50~70:10~20:10~20:10~20:100~150。

19.优选地,所述改性反应的温度为120~140℃。

20.优选地,以所述淀粉的质量为100份计,包括30~40份马铃薯淀粉与60~70份糯米淀粉。

21.优选地,所述可溶盐加重剂包括甲酸钠、甲酸钾和聚天冬氨酸钠的一种或多种。

22.本发明还提供了上述技术方案所述的抗高温可降解无固相钻井液的制备方法,包括以下步骤:

23.将增粘剂、ph调节剂、降滤失剂、抑制剂、润滑剂、可溶盐加重剂和水混合,得到所述抗高温可降解无固相钻井液。

24.本发明提供了一种抗高温可降解无固相钻井液,包括以下质量份数的组分:增粘剂:0.3~1.0份,ph调节剂:0.2~3.0份,降滤失剂:4.0~7.0份,所述降滤失剂为改性淀粉,所述改性淀粉由包括淀粉、n

‑

乙烯基吡咯烷酮、丙烯酰胺、马来酸酐和水的原料经过改性反应制得;抑制剂:3.0~5.0份,润滑剂:3.0~5.0份,可溶盐加重剂:5.0~100.0份和水100份。

25.本发明的抗高温可降解无固相钻井液可满足裂缝性储层保护,具有可降解性能,即使漏失到裂缝中,在一定时间后,可基本完全降解,对储层伤害小。

26.进一步地,本发明的增粘剂为黄原胶、温伦胶和罗望子胶三种复配而得,黄原胶、温伦胶和罗望子胶之间形成协同作用,进一步提高耐温稳定性。

27.与现有技术相比,本发明具有如下有益效果:

28.本发明的抗高温可降解无固相钻井液具有抗高温性能好的特点,抗温能力最高达180℃;无固相钻井液抗高温性能主要在于降滤失剂与增粘剂形成的网架结构,可保证钻井液的低滤失量以及良好的流变性能,本发明的降滤失剂为改性淀粉,通过引入抗温性能的基团(羧基、酰胺基团)以及刚性基团(杂环吡咯烷酮),使淀粉刚性、热运动阻力增大,提高淀粉的抗高温性能;本发明的增粘剂为黄原胶、温伦胶、罗望子胶三种复配而得,三种之间形成协同作用,进一步提高耐温稳定性;

29.本发明的抗高温可降解无固相钻井液密度为1.07~1.65g/cm3,能够满足绝大多数无固相钻井液的钻井要求;

30.本发明的抗高温可降解无固相钻井液具有可降解特点,在高温条件下,降解率可达90%以上,即便是钻井过程中漏失到储层后,降解后依然可以有效返出,达到保护储层的目的;对于降滤失剂而言,通过淀粉、改性物(n

‑

乙烯基吡咯烷酮、丙烯酰胺和马来酸酐)加量比例来调整降滤失剂的热稳定能,对于增粘剂而言,由于三种生物胶(黄原胶、温伦胶、罗望子胶)热稳定性均不同,改变其比例来调整增粘剂的热稳定性,就ph调节剂而言,改变ph,来调整网架结构稳定性,钻井液网架结构越稳定,其降解时间就越长,钻井液网架结构稳定性差,降解时间则短,本技术通过降滤失剂、增粘剂和ph调节剂的协同作用,得到的钻井液可满足裂缝性储层保护,具有可降解性能,即使漏失到裂缝中,在一定时间后,可基本完全降解,对储层伤害小;

31.本发明的抗高温可降解无固相钻井液具有润滑性好的特点,其摩阻系数最低为

0.08,能够满足长水平井钻井作业的要求;

32.本发明的抗高温可降解无固相钻井液具有直接返排的储层保护效果,渗透率恢复率达90%以上,能够满足不同完井方式下对钻完井液的要求。

具体实施方式

33.本发明提供了一种抗高温可降解无固相钻井液,包括以下质量份数的组分:

34.增粘剂:0.3~1.0份,

35.ph调节剂:0.2~3.0份,

36.降滤失剂:4.0~7.0份,所述降滤失剂为改性淀粉,所述改性淀粉由包括淀粉、n

‑

乙烯基吡咯烷酮、丙烯酰胺、马来酸酐和水的原料经过改性反应制得;

37.抑制剂:3.0~5.0份,

38.润滑剂:3.0~5.0份,

39.可溶盐加重剂:5.0~100.0份,

40.水:100份。

41.以水的质量为100份计,本发明优选包括增粘剂0.5~0.6份。

42.在本发明中,所述增粘剂优选包括黄原胶、温伦胶和罗望子胶中的一种或多种。

43.在本发明中,以所述增粘剂的质量为100份计,优选包括60~80份黄原胶,10~20份温伦胶,10~20份罗望子胶,更优选为包括60份黄原胶,20份温伦胶,20份罗望子胶或包括80份黄原胶,10份温伦胶,10份罗望子胶或包括70份黄原胶,15份温伦胶,15份罗望子胶。本发明中,所述温伦胶具有较好的耐温稳定性,与黄原胶和罗望子胶复配后,能够起到协同作用,进一步提高该耐温性能。

44.在本发明中,所述ph调节剂优选为氢氧化钠和/或轻质氧化镁。

45.以水的质量为100份计,本发明优选包括ph调节剂0.8~2份,更优选为1份。

46.在本发明中,以所述ph调节剂的质量为100份计,优选包括60~80份轻质氧化镁,20~40份氢氧化钠,更优选包括80份轻质氧化镁,20份氢氧化钠或优选包括70份轻质氧化镁,30份氢氧化钠或优选包括60份轻质氧化镁,40份氢氧化钠。本发明中,所述轻质氧化镁为弱碱性,结晶体细,且在水中溶解度低,一方面能够保持ph值,另一方面在高温条件下,超细的轻质氧化镁能够吸附在增粘剂与降滤失剂表面,防止或延缓增粘剂与降滤失剂在高温下发生断链降解,提高钻井液稳定性。

47.以水的质量为100份计,本发明优选包括降滤失剂5~6份。

48.在本发明中,所述淀粉、n

‑

乙烯基吡咯烷酮、丙烯酰胺、马来酸酐和水的质量比优选为50~70:10~20:10~20:10~20:100~150,更优选为50:20:15:15:100、70:10:10:10:150、60:15:15:10:130或70:10:10:10:140。

49.在本发明中,所述改性反应的温度优选为120~140℃,更优选为128~130℃。

50.在本发明中,所述改性淀粉的粒径优选小于160目。

51.在本发明中,所述降滤失剂优选由包括以下步骤的方法制得:

52.将所述淀粉、n

‑

乙烯基吡咯烷酮、丙烯酰胺、马来酸酐和水混合后,进行所述改性反应。

53.在本发明中,所述改性反应优选在螺旋挤出机中进行,所述改性淀粉从螺旋挤出

机出口挤出后瞬间膨化干燥,再将膨化后的物料依次经过粗碎和细磨,过160目筛,得到所述改性淀粉。

54.在本发明中,以所述淀粉的质量为100份计,优选包括30~40份马铃薯淀粉与60~70份糯米淀粉,更优选包括30份马铃薯淀粉与70份糯米淀粉、40份马铃薯淀粉与60份糯米淀粉或35份马铃薯淀粉与65份糯米淀粉。本发明中,马铃薯淀粉与糯米淀粉纯度高,分子结构相似且占比高,与各单体(n

‑

乙烯基吡咯烷酮、丙烯酰胺和马来酸酐)聚合后具有独特的分子结构,耐高温效果好,且能够与增粘剂中的温伦胶与罗望子胶形成协同作用,而辅助提高粘度并进一步提高耐温稳定性。

55.以水的质量为100份计,本发明优选包括抑制剂4份。

56.在本发明中,所述抑制剂优选为聚胺抑制剂。

57.以水的质量为100份计,本发明优选包括润滑剂4份。

58.在本发明中,所述润滑剂为优选包括硫化脂肪酸甲酯、甘油单油酸酯和脂肪醇聚氧丙烯醚,以所述润滑剂的质量为100份计,优选包括50~70份硫化脂肪酸甲酯、10~20甘油单油酸酯和20~30脂肪醇聚氧丙烯醚,更优选包括55硫化脂肪酸甲酯、20甘油单油酸酯和25脂肪醇聚氧丙烯醚或60硫化脂肪酸甲酯、15甘油单油酸酯和25脂肪醇聚氧丙烯醚或70硫化脂肪酸甲酯、10甘油单油酸酯和20脂肪醇聚氧丙烯醚或50硫化脂肪酸甲酯、20甘油单油酸酯和30脂肪醇聚氧丙烯醚。

59.以水的质量为100份计,本发明优选包括可溶盐加重剂30~50份。

60.在本发明中,所述可溶盐加重剂优选包括甲酸钠、甲酸钾和聚天冬氨酸钠的一种或多种。

61.在本发明中,以所述可溶盐加重剂的质量为100份计,优选固定聚天冬氨酸钠为5~30份,其余依据钻井液所需密度为甲酸钠与甲酸钾自由组合,或单独或复配使用。本发明中,聚天冬氨酸钠是一种高分子水溶性聚合物,能够在提高钻井液密度的同时,进一步提高钻井液的抗高温稳定性。

62.在本发明中,所述水优选为淡水或海水。

63.本发明还提供了上述技术方案所述的抗高温可降解无固相钻井液的制备方法,包括以下步骤:

64.将增粘剂、ph调节剂、降滤失剂、抑制剂、润滑剂、可溶盐加重剂和水混合,得到所述抗高温可降解无固相钻井液。

65.本发明对所述混合的具体方式没有特殊的限定,采用本领域技术人员熟知的组合物的制备方法即可。

66.为了进一步说明本发明,下面结合实例对本发明提供的抗高温可降解无固相钻井液及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

67.实施例1

68.水:100份

69.增粘剂:0.3份

70.ph调节剂:0.8份

71.降滤失剂:7.0份

72.抑制剂:5.0份

73.润滑剂:3.0份

74.可溶盐加重剂:100.0份

75.所述水为海水。

76.以增粘剂的质量为100份计,增粘剂为60份黄原胶,20份温伦胶,20份罗望子胶。

77.以ph调节剂的质量为100份计,ph调节剂为80份轻质氧化镁,20份氢氧化钠。

78.降滤失剂为改性淀粉,具体为将50份淀粉,20份n

‑

乙烯基吡咯烷酮,15份丙烯酰胺,15份马来酸酐,100份去离子水混合均匀后,注入螺旋挤出机中,控制温度在120℃,改性淀粉从螺旋挤出机出口挤出后瞬间膨化干燥,再将膨化后的淀粉经过粗碎和细磨,过160目筛,即制得改性淀粉。

79.淀粉为马铃薯淀粉与糯米淀粉混合使用,以淀粉的质量为100份计,为40份马铃薯淀粉与60份糯米淀粉。

80.抑制剂为聚胺抑制剂。

81.以润滑剂的质量为100份计,润滑剂为50份硫化脂肪酸甲酯、20甘油单油酸酯、30脂肪醇聚氧丙烯醚复配使用。

82.以可溶盐加重剂的质量为100份计,可溶盐加重剂为聚天冬氨酸钠为30份,70份甲酸钾。

83.制得的抗高温可降解无固相钻井液的体系密度为1.65g/cm3。

84.实施例2

85.水:100份

86.增粘剂:1份

87.ph调节剂:0.2份

88.降滤失剂:4份

89.抑制剂:3份

90.润滑剂:5.0份

91.可溶盐加重剂:5.0份

92.所述水为海水。

93.以增粘剂的质量为100份计,增粘剂为80份黄原胶,10份温伦胶,10份罗望子胶。

94.以ph调节剂的质量为100份计,ph调节剂为60份轻质氧化镁,40份氢氧化钠。

95.降滤失剂为改性淀粉,具体为将70份淀粉,10份n

‑

乙烯基吡咯烷酮,10份丙烯酰胺,10份马来酸酐,150份去离子水混合均匀后,注入螺旋挤出机中,控制温度在140℃,改性淀粉从螺旋挤出机出口挤出后瞬间膨化干燥,再将膨化后的淀粉经过粗碎和细磨,过160目筛,即制得改性淀粉。

96.淀粉为马铃薯淀粉与糯米淀粉混合使用,以淀粉的质量为100份计,为30份马铃薯淀粉与70份糯米淀粉。

97.抑制剂为聚胺抑制剂。

98.以润滑剂的质量为100份计,润滑剂为70份硫化脂肪酸甲酯、10甘油单油酸酯、20脂肪醇聚氧丙烯醚复配使用。

99.以可溶盐加重剂的质量为100份计,可溶盐加重剂为聚天冬氨酸钠为5份,95份甲酸钾。

100.制得的抗高温可降解无固相钻井液的体系密度为1.07g/cm3。

101.实施例3

102.水:100份

103.增粘剂:0.6份

104.ph调节剂:2份

105.降滤失剂:5份

106.抑制剂:4份

107.润滑剂:4份

108.可溶盐加重剂:50.0份

109.所述水为淡水。

110.以增粘剂的质量为100份计,增粘剂为70份黄原胶,15份温伦胶,15份罗望子胶。

111.以ph调节剂的质量为100份计,ph调节剂为70份轻质氧化镁,30份氢氧化钠。

112.降滤失剂为改性淀粉,具体为将60份淀粉,15份n

‑

乙烯基吡咯烷酮,15份丙烯酰胺,10份马来酸酐,130份去离子水混合均匀后,注入螺旋挤出机中,控制温度在130℃,改性淀粉从螺旋挤出机出口挤出后瞬间膨化干燥,再将膨化后的淀粉经过粗碎和细磨,过160目筛,即制得改性淀粉。

113.淀粉为马铃薯淀粉与糯米淀粉混合使用,以淀粉的质量为100份计,为35份马铃薯淀粉与65份糯米淀粉。

114.抑制剂为聚胺抑制剂。

115.以润滑剂的质量为100份计,润滑剂为60份硫化脂肪酸甲酯、15甘油单油酸酯、25脂肪醇聚氧丙烯醚复配使用。

116.以可溶盐加重剂的质量为100份计,可溶盐加重剂为聚天冬氨酸钠为10份,甲酸钠10份,甲酸钾80份。

117.制得的抗高温可降解无固相钻井液的体系密度为1.46g/cm3。

118.实施例4

119.水:100份

120.增粘剂:0.5份

121.ph调节剂:1份

122.降滤失剂:6份

123.抑制剂:3份

124.润滑剂:5.0份

125.可溶盐加重剂:30.0份

126.所述水为淡水。

127.以增粘剂的质量为100份计,增粘剂为60份黄原胶,20份温伦胶,20份罗望子胶。

128.以ph调节剂的质量为100份计,ph调节剂为80份轻质氧化镁,20份氢氧化钠。

129.降滤失剂为改性淀粉,具体为将70份淀粉,10份n

‑

乙烯基吡咯烷酮,10份丙烯酰胺,10份马来酸酐,140份去离子水混合均匀后,注入螺旋挤出机中,控制温度在128℃,改性淀粉从螺旋挤出机出口挤出后瞬间膨化干燥,再将膨化后的淀粉经过粗碎和细磨,过160目筛,即制得改性淀粉。

130.淀粉为马铃薯淀粉与糯米淀粉混合使用,以淀粉的质量为100份计,为40份马铃薯淀粉与60份糯米淀粉。

131.抑制剂为聚胺抑制剂。

132.以润滑剂的质量为100份计,润滑剂为55份硫化脂肪酸甲酯、20甘油单油酸酯、25脂肪醇聚氧丙烯醚复配使用。

133.以可溶盐加重剂的质量为100份计,可溶盐加重剂为聚天冬氨酸钠为为20份,甲酸钠30份,甲酸钾50份。

134.制得的抗高温可降解无固相钻井液的体系密度为1.38g/cm3。

135.实施例1~4的抗高温可降解无固相钻井液的制备方法:将增粘剂、ph调节剂、降滤失剂、抑制剂、润滑剂、可溶盐加重剂和水混合,得到抗高温可降解无固相钻井液。

136.对实施例1~4的抗高温可降解无固相钻井液的性能进行测试,包括:

137.1)基本性能,不同温度下的密度。

138.2)耐污染性能

139.3)储层保护性能,渗透率恢复率

140.4)不同温度下的降解性能,即av降低率。

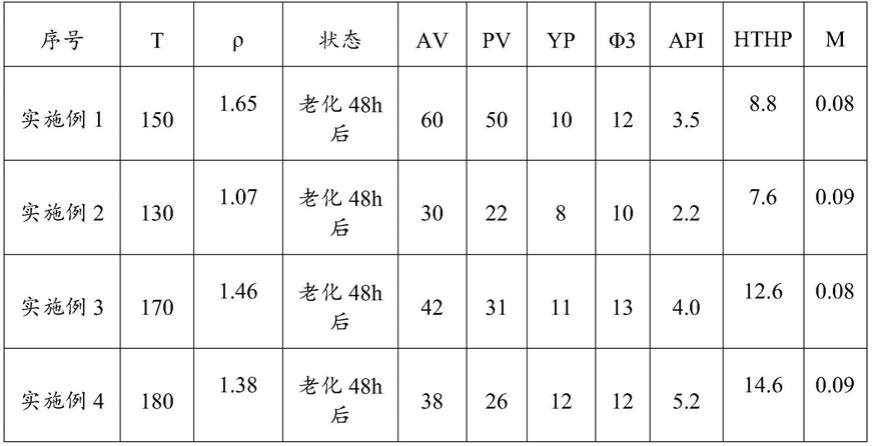

141.表1为抗高温可降解无固相钻井液的性能测试结果。由表1可知,本发明制得的抗高温可降解无固相钻井液耐温性能良好,在180℃老化48h后,流变性能、滤失性能、润滑性能依然较好。基于此,以实施例3为例进一步评价抗高温可降解无固相钻井液的抗污染性能,以此来判断该钻井液是否会受外来污染物的影响,见表2,可知,抗高温可降解无固相钻井液耐污染性能良好,在170℃老化48h后,流变性能、滤失性能、润滑性能变化不大,基本趋于稳定。并进一步评价了该无固相钻井液体系的可降解性能和储层保护性能。

142.表1抗高温可降解无固相钻井液的性能测试结果

[0143][0144]

表2实施例3抗高温可降解无固相钻井液抗污染性能

[0145]

钻井液污染t状态avpvypφ3apihthpm实施例3空白170老化48h后423111134.012.60.08实施例310%钠膨润土170老化48h后554015162.210.50.1

实施例32%硫酸钙170老化48h后45369104.413.70.09实施例31%氯化钙170老化48h后3830894.614.80.09

[0146]

注:表2中10%钠膨润土的意思是以质量分数为10%(占钻井液的质量百分含量)的钠基膨润土来评价其抗侵污性能,2%硫酸钙的意思是以质量分数为2%(占钻井液的质量百分含量)的硫酸钙来评价其抗侵污性能,1%氯化钙的意思是以质量分数为1%(占钻井液的质量百分含量)的氯化钙来评价其抗侵污性能。

[0147]

表3为抗高温可降解无固相钻井液的储层保护性能测试结果,可知,经过一定时间的静置,降解率均达到了90%以上,这说明该体系具有在一定时间范围的可降解性能,而在钻井周期内,只需要不断的补充各组分材料即可满足钻井工程的要求,而当钻井结束后或漏失到地层中时,其可以实现自降解,以达到返排保护储层的目的,且其渗透率恢复率均大于94%以上,具有较好的储层保护效果。

[0148]

表3抗高温可降解无固相钻井液的储层保护性能测试结果

[0149]

钻井液t静置时间qk实施例115010天91.694.2实施例213014天94.496.4实施例31708天93.697.8实施例41807天92.295.3

[0150]

注:表1~3中:

[0151]

t:钻井液老化温度,℃

[0152]

ρ:钻井液密度,g/cm3[0153]

av:钻井液表观粘度,mpa

·

s

[0154]

pv:钻井液塑性粘度,mpa

·

s

[0155]

yp:钻井液动切力,pa

[0156]

φ3:六速旋转粘度计3转读数,无量纲

[0157]

api:钻井液中压失水(0.7mpa,t,30min),ml

[0158]

hthp:钻井液高温高压失水(3.5mpa,t,30min),ml

[0159]

m:钻井液摩阻系数,无量纲

[0160]

q:降解率,%

[0161]

k:钻井液污染岩心后,测定渗透率得到的渗透率恢复率,%。

[0162]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。