1.本发明属于褐煤干燥领域,具体涉及一种褐煤脱水提质系统。

背景技术:

2.随着煤炭资源的不断消耗,劣质低阶煤的利用技术成为能源和化工领域的研究重点。我国褐煤储量占总煤炭储量的13%,大部分集中在内蒙古、新疆、黑龙江、云南地,这些地区褐煤埋藏浅,煤层厚度大,开采方便,是未来能源利用的重要支脉。褐煤具有清洁、低挥发分、低含硫量的优点,但其缺点也比较突出:含水量大、燃点低、温室气体排放量大。褐煤包含丰富的含氧官能团,含氧量高达15%~30%,因此化学反应性强,热稳定性差,在空气中易风化崩碎和氧化自燃。褐煤内部微孔结构发达,全水分含量很髙,在25%~60%。褐煤高含水量、低热值的特性限制了其进一步发展利用。所对褐煤进行干燥,减少其含水量对褐煤的清洁高效利用有重要意义。

3.目前,褐煤蒸发干燥技术主要有3种:转筒式干燥工艺,流化床干燥工艺,气流干燥王艺。转筒干燥适用于块状、泥状等物料的连续干燥操作,结构简单,操作方便,但因设备规格大,一次性投资多,不易安装、拆卸,且在干燥器内存在一定的返混现象。流化床干燥使原煤颗粒呈悬浮或沸腾状态,通过传导和对流传热使物料升温,并实现水分蒸发迁移,从而达到干燥目的,但需考虑氧含量、着火、燃烧炉结构等问题。气流干燥装置结构简单,处理量大,气固两相并流操作,热效率高,颗粒分散显著,料气比低,体积传热系数大,物料干燥时间短,运行费用低。

4.中国专利文献cn213955834u公开一种利用烟气循环热力脱水提质褐煤的系统,该系统利用高温烟气,通过滚筒干燥机对褐煤进行脱水干燥,存在问题是:该设备规格大,一次性投资多,不易安装、拆卸,存在返潮现象。

5.中国专利文献cn104048479a公开一种基于余热回用的两级流化床褐煤干燥系统,该系统利用高温烟气,通过滚筒干燥机对褐煤进行脱水干燥,存在问题是:设备规格大,一次性投资多,不易安装、拆卸,存在返潮现象;且在干燥系统中以内加热式流化床作为主干燥设备,利用蒸汽对褐煤进行脱水干燥,但蒸汽相对烟气余热来讲,品质相对较高,且无法降低烟道中氧含量,可能会在干燥脱水过程中出现燃烧甚至爆炸现象。

技术实现要素:

6.本发明的目的是提供一种褐煤脱水提质系统,以解决现有干燥设备一次性投资多,不易安装、拆卸,且存在返潮现象的问题。

7.为达到上述目的,本发明采用的技术方案是:

8.一种褐煤脱水提质系统,所述的系统包括:

9.第一混合器,具有第一进口、第二进口,所述的第一混合器的第一进口与烟气发生炉连通;

10.干燥器,用于干燥褐煤,所述的干燥器包括第一干燥器、连接管和第二干燥器,所

述的第一干燥器具有第一进口、第二进口,所述的第一干燥器的第一进口与存储褐煤的原煤储料仓连通,所述的第一干燥器的第二进口与所述的第一混合器的出口连通,所述的第一干燥器的出口与所述的连接管的进口连通,所述的连接管的出口与所述的第二干燥器的进口连通;

11.分离器,用于将煤粉与烟气分离,所述的分离器具有第一出口和第二出口,所述的分离器的进口与所述的第二干燥器的出口连通,所述的分离器的第一出口与所述的第一混合器的第二进口连通;

12.储仓,用于存储干燥后的褐煤,所述的储仓与所述的分离器的第二出口连通;

13.引风机,设置在所述的分离器的第一出口与所述的第一混合器的第二进口之间的管路上用于为褐煤、烟气进入所述的干燥器、所述的分离器提供动力。

14.优选地,所述的第一干燥器与所述的烟气发生炉之间通过管路连通,该管路上设置有流量计,所述的流量计用于调节进入所述的干燥器内的烟气流量。

15.优选地,所述的第一混合器的第一进口与烟气发生炉连通的管路上设置有流量计,所述的流量计用于调节进入所述的第一混合器内的烟气流量。

16.优选地,所述的系统还包括第二混合器,所述的第二混合器设置在所述的第一干燥器与所述的连接管之间,或设置在所述的连接管与所述的第二干燥器之间。

17.优选地,所述的连接管呈弧形,弧形的连接管朝远离所述的第一干燥器、第二干燥器的方向弯曲。

18.优选地,所述的第一干燥器、第二干燥器均呈柱状,所述的第二干燥器的直径大于所述的第一干燥器的直径。

19.优选地,所述的第一混合器、所述的干燥器、所述的分离器可拆卸连接。

20.优选地,所述的第一干燥器的第二进口的口径逐渐增大;所述的第一干燥器的出口的口径逐渐收窄。

21.优选地,所述的第二干燥器的进口的口径逐渐增大,所述的第二干燥器的出口的口径逐渐收窄。

22.优选地,所述的系统还包括除尘器,所述的分离器具有第一出口、第二出口,所述的分离器的进口与所述的第二干燥器的出口连通,所述的分离器的第一出口与所述的储仓连通,所述的分离器的第二出口与所述的除尘器的进口连通;所述的除尘器具有第一出口、第二出口,所述的除尘器的第一出口与所述的储仓连通,所述的除尘器的第二出口与所述的第一混合器连通。

23.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明通过设置第一混合器、干燥器、分离器、引风机,使褐煤干燥脱水过程处于相对密封的状态,同时降低烟道中氧含量,避免干燥脱水过程中出现褐煤燃烧甚至爆炸现象,提高系统安全性,提高褐煤质量;烟气循环利用发电厂锅炉烟气余热,降低了烟气排放量,提高了运行经济性。

附图说明

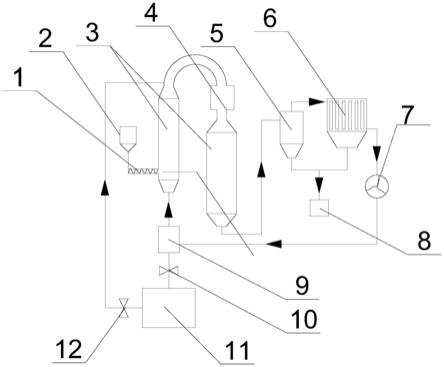

24.附图1为本发明的褐煤脱水提质系统的结构示意图;

25.附图2为本发明的干燥器的结构示意图。

26.以上附图中:1-原煤储料仓,2-螺旋送料机,3-干燥器,31-第一干燥器,32-连接

管,33-第二干燥器,4-第二混合器,5-分离器,7-引风机,8-储仓,9-第一混合器,10-第一混合器与烟气发生炉连通的管路上的流量计;11-烟气发生炉;12-第一干燥器与烟气发生炉之间管路上的流量计。

具体实施方式

27.下面结合附图所示的实施例对本发明作进一步描述。

28.如图1、图2所示的褐煤脱水提质系统,系统包括第一混合器9、干燥器3、分离器5、储仓8、引风机7。

29.待处理褐煤储存在原煤储料仓1内,存储褐煤的原煤储料仓1中的褐煤经过螺旋送料机2送入干燥器3内,可根据褐煤的含水率调节螺旋送料电机的转速来控制进入干燥器3内褐煤的流量。

30.第一混合器9的结构如下:第一混合器9具有进口、第一进口、第二进口,第一混合器9的第一进口与烟气发生炉11连通。采用高温热风作为干燥器的热源,高温烟气发生炉11产生的烟气余热进入干燥器3。烟气余热先经过第一混合器9再进入干燥器3,通过第一混合器9,使得新的高温烟气与旧的烟气在此内充分混合,调节烟气温度,防止过高的温度导致褐煤干燥脱水过程中出现燃烧甚至爆炸现象。

31.干燥器3的结构如下:参见图2,干燥器3用于干燥褐煤,干燥器3包括第一干燥器31、连接管32和第二干燥器33,第一干燥器31具有第一进口、第二进口、出口,第一干燥器31的第一进口与存储褐煤的原煤储料仓1连通,第一干燥器31的第二进口与第一混合器9的出口连通,第一干燥器31的出口与连接管32的进口连通。

32.连接管32、第二干燥器33均具有进口和出口,连接管32的进口与第一干燥器31的出口连通,连接管32的出口与第二干燥器33的进口连通。

33.第一干燥器31和第二干燥器33均为分级脉冲干燥器,进入第一干燥器31内的褐煤进行热力脱水干燥后,烟气和褐煤均依次进入连接管32和第二干燥器33,在第二干燥器33内继续对褐煤进行热力脱水干燥,提高褐煤质量。脉冲干燥器是一种大批量的干燥设备,它采用瞬间干燥的原理,利用载热空气的快速运动,带动湿物料,使湿物料悬浮在热空气中,强化了整个干燥过程,提高了传热传质的速率,经过气流干燥的物料,非结合水分几乎可以全部除去,并且所干燥的物料,不会产生变质现象,产量可比一般干燥机干燥有显著提高。

34.连接管32呈弧形,弧形的连接管32朝远离第一干燥器31、第二干燥器33的方向弯曲,如连接管32为半圆形,连接管32起到延缓烟气与褐煤流速以增加两者停留时间的作用,增加两者接触时间,进一步干燥褐煤。

35.第二干燥器33则进一步干燥褐煤,脱除褐煤中水分,以提高褐煤质量。

36.第一干燥器31、第二干燥器33均呈柱状,第二干燥器33的直径大于第一干燥器31的直径,以增加烟气与褐煤在第二干燥器33停留时间,增加干燥时间,进一步干燥褐煤。

37.经过干燥器热力脱水干燥后的褐煤经过分离器5,分离器5用于将煤粉与烟气分离,分离器5具有第一出口和第二出口,分离器5的进口与第二干燥器33的出口连通,分离器5的第一出口与第一混合器9的第二进口连通,分离器5的第二出口与储仓8连通。分离后的煤粉进入用于存储干燥后的褐煤的储仓8,分离后的烟气通过引风机7进入第一混合器9。

38.第一干燥器31的第二进口的口径逐渐增大,即第一干燥器31的第二进口的口径自

靠近第一混合器9向远离第一混合器9逐渐增大,烟气、褐煤逐渐进入;第一干燥器31的出口的口径逐渐收窄,即第一干燥器31的出口的口径自靠近连接管32向远离连接管32逐渐收窄,减缓流速,增加烟气、煤粉的停留时间。

39.第二干燥器33的进口的口径逐渐增大,即第二干燥器33的第二进口的口径自靠近连接管32向远离连接管32逐渐增大,烟气、褐煤逐渐进入;第二干燥器33的出口的口径逐渐收窄,即第二干燥器33的出口的口径自靠近分离器5向远离分离器5逐渐收窄,减缓流速,增加烟气、煤粉的停留时间。

40.系统还包括除尘器,分离器5具有第一出口、第二出口,分离器5的进口与第二干燥器33的出口连通,分离器5的第一出口与储仓8连通,分离器5的第二出口与除尘器的进口连通;除尘器具有第一出口、第二出口,除尘器的第一出口与储仓8连通,除尘器的第二出口与第一混合器9连通。

41.分离器5将大颗粒褐煤分离出来在自身重力作用下大颗粒褐煤保留在分离器5内,大颗粒褐煤再直接进入储仓8,分离器5以粗细分离器5为最优;小颗粒煤粉进入除尘器,经过除尘器捕捉后也进入储仓8,除尘器以布袋除尘器为最优,灰尘被收集在布袋除尘器的布袋除内,进一步提高褐煤质量。粗细分离器5依靠自身重力将大颗粒褐煤收集,不需要电消耗,布袋除尘器通电将烟气、褐煤中灰尘收集,能耗较大,先通过分离器5分离大颗粒褐煤,再通过布袋除尘器来收集灰尘,大大降低能耗。粗细分离器5和布袋除尘器均为本技术领域常规设备,对两者结构不进行详细描述。

42.引风机7设置在分离器5的第一出口与第一混合器9的第二进口之间的管路上用于为褐煤、烟气进入干燥器、分离器5提供动力,褐煤质量较轻,引风机7处负压大,褐煤、烟气均依次进入干燥器、分离器5,在褐煤与烟气混合过程中,利用烟气自带高温来干燥褐煤;经过分离器5分离后的烟气通过引风机7再循环进入第一混合器9内。

43.烟气在第一混合器9、干燥器、分离器5、引风机7之间循环使用,可充分利用烟气,节约能源,且当烟气在循环中温度降低时可继续向第一混合器9内通入新的高温烟气(新的高温烟气温度较高,若直接通入干燥器内可导致褐煤燃烧),当新的高温烟气在第一混合器9中与旧的相对低温烟气混合均匀后,温度适中,混合后的烟气进入干燥器后可更好地干燥褐煤。且因烟气循环流通,不会出现返潮情况。

44.为更好地提高干燥效果,系统还包括第二混合器4,第二混合器4设置在第一干燥器31与连接管32之间,或设置在连接管32与第二干燥器33之间,当褐煤含水量较大,增加第二混合器4,新的高温烟气与旧的高温烟气在第二混合器4内进一步混合,多一路烟气输送通道,使得褐煤、烟气在第二干燥器33内能够充分混合均匀,增加烟气与褐煤接触时间,增加干燥时间,进一步干燥褐煤。

45.第一混合器9、第二混合器4均可为具有容纳空间的壳体,壳体内设置有导流板,增加烟气、褐煤在壳体内的时间,使褐煤表面充分地与热混合气流接触,达到了良好的干燥效果。

46.第一干燥器31与烟气发生炉11之间通过管路连通,该管路上设置有流量计12,该流量计12用于调节进入干燥器内的烟气流量,该管路的一端与烟气发生炉11连通,另一端与第一干燥器31连通,该另一端与第一干燥器31的出口连通为最优;第一混合器9的第一进口与烟气发生炉11连通的管路上设置有流量计10,该流量计10用于调节进入第一混合器9

内的烟气流量。

47.根据褐煤中的含水率(约为25%~60%)的大小,通过对两个流量计中任意一个或两个进行调节,分配烟气量:当在褐煤含水量较高的情况下(褐煤中的含水率在45%-60%),可以调节第一干燥器31与烟气发生炉11之间管路上的流量计,来增加高温烟气流量,烟气经过连接管32减速后进入第二混合器4或第二干燥器33混合均匀。当在褐煤含水量较低的情况下(褐煤中的含水率在25%-45%),可以不调节第一干燥器31与烟气发生炉11之间管路上的流量计,只需调节位于第一混合器9的第一进口与烟气发生炉11连通的管路上的流量计,来调节烟气流量。

48.第一混合器9、干燥器、分离器5可拆卸连接,在使用时,将第一混合器9与干燥器连通,干燥器与分离器5连通,在对褐煤干燥脱水过程处于相对密封的状态;当不使用时,将第一混合器9与干燥器分离,干燥器与分离器5分离,第一混合器9、干燥器、分离器5可单独存放,整体系统易安装、易拆卸,整体系统规格不大,一次性投资不多。

49.本系统在褐煤干燥脱水过程,第一混合器、干燥器、分离器、储仓、引风机连通后处于相对密封的状态,再结合通过烟气循环利用发电厂锅炉烟气余热,相对于通过空气加热来干燥褐煤,可降低褐煤流通通道中氧含量(热烟气中氧含量低),避免干燥脱水过程中出现褐煤燃烧甚至爆炸现象,提高系统安全性;通过充分利用该烟气,降低了烟气排放量,提高了运行经济性。

50.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。