1.本实用新型涉及电子照相成像领域,尤其涉及一种可拆卸地安装在电子照相成像设备中的处理盒。

背景技术:

2.处理盒是电子照相成像设备(以下简称“设备”)常用的耗材,其中可旋转地安装有感光件、显影件等旋转件,所述感光件在激光的照射下,用于在其表面形成静电潜像,显影件用于将碳粉向静电潜像供应,使得静电潜像显影,当设备工作时,旋转件从设备中接收驱动力而旋转。

3.通常,处理盒被设置成,其中的一个旋转件从设备中接收驱动力,然后该旋转件带动其他旋转件旋转。现有一种被称为“万向”的驱动头被安装在感光件的一个末端,在不施加外力的情况下,驱动头可自由摆动,相应的,设备中设置有用于与该驱动头结合并输出驱动力的驱动力输出件,所述驱动力输出件的旋转轴线和感光件的旋转轴线平行,处理盒沿与感光件的旋转轴线垂直的方向被安装,为确保驱动头能够与驱动力输出件顺利的结合,处理盒还包括一个用于迫使驱动头保持倾斜的扭簧,在该扭簧的作用下,驱动头被向着与安装方向同向的方向迫推,因而,在处理盒被安装前,驱动头处于其旋转轴线与感光件的旋转轴线相互倾斜的状态,在处理盒的安装过程中,驱动头的旋转轴线逐渐与感光件的旋转轴线共线,直至感光件的旋转轴线、驱动头的旋转轴线和驱动力输出件的旋转轴线共线。

4.随着处理盒制造工厂对生产效率提升的要求,自动化生产线是各工厂的优选,然而对于具有上述扭簧的处理盒来说,由于扭簧的体积较小,且在安装过程中还需要使得扭簧发生弹性变形而产生扭力,因而,扭簧的安装对于自动化生产线来说不易实现。

技术实现要素:

5.本实用新型提供一种处理盒,所述扭簧被取消,而是改用更易被自动化设备操作的固定件,从而使得该处理盒能够实现在自动化生产线生产,具体的,本实用新型采用以下技术方案:

6.一种处理盒,可拆卸地安装在设置有动力输出件的电子照相成像设备中,处理盒包括盒体、可旋转地安装在盒体中的旋转件、用于支撑旋转件的支架、以及位于盒体纵向末端的动力接收件,所述动力接收件用于从动力输出件接收驱动力并驱动旋转件旋转,处理盒还包括安装在其中的固定件,所述固定件包括相互连接的固定部和迫推部,其中,固定部为与支架结合的实体,迫推部与动力接收件结合;在处理盒被安装至电子照相成像设备的预定位置前,在迫推部的作用下,动力接收件的旋转轴线与旋转件的旋转轴线相互倾斜。

7.其中,迫推部为可变形体;优选的,固定部与迫推部一体注塑形成。

8.当固定部与迫推部分体形成时,迫推部为从固定部延伸的杆体。

9.进一步的,处理盒还包括用于支撑旋转件的支架,固定件与支架结合,具体的,支架上设置有突柱,固定部上设置有孔,突柱与孔结合;为防止固定件从支架脱落,突柱上设

置有突起,孔中设置有限位凸台,当固定件被安装时,突起与凸台结合。

10.可选的,沿处理盒的安装方向,迫推部在动力接收件的上游将动力接收件向着与安装方向同向的方向迫推,还可以是,沿处理盒的安装方向,迫推部在动力接收件的下游将动力接收件向着与安装方向同向的方向拉动。

11.所述实体状的固定件能够被自动化生产线的设备轻易操作,同时,固定件上设置的可变形的迫推部能够顺利的将动力接收件迫推至预定位置,因而,处理盒的组装效率得以提升。

附图说明

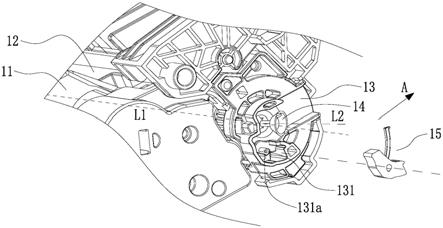

12.图1是本实用新型涉及的处理盒的立体图。

13.图2是本实用新型涉及的处理盒中驱动头所在侧的部分部件分解示意图。

14.图3是本实用新型涉及的处理盒中用于迫推驱动头的固定件的立体图。

具体实施方式

15.下面结合附图详细描述本实用新型的实施例。

16.图1是本实用新型涉及的处理盒的立体图;图2是本实用新型涉及的处理盒中驱动头所在侧的部分部件分解示意图;图3是本实用新型涉及的处理盒中用于迫推驱动头的固定件的立体图。

17.本实用新型涉及的处理盒10包括盒体11、可旋转地安装在盒体11中的旋转件12,所述处理盒10沿安装方向a被安装,旋转件12可以是位于盒体10中的感光件、显影件、搅拌件、送粉件等部件中的任意一个,如图所示,处理盒10还包括位于盒体11纵向末端的动力接收件14,当处理盒10被安装至设备的预定位置时,动力接收件14与设备中的动力输出件结合,此时,动力接收件14接收动力输出件输出的驱动力,进而驱动旋转件12旋转。

18.如图2所示,以旋转件12为感光件为例,动力接收件14被安装在感光件12的一个纵向末端,同时,感光件12的该纵向末端还被支架13支撑,使得感光件12可绕旋转轴线l1 旋转,动力接收件14可绕旋转轴线l2旋转,所述安装方向a与旋转轴线l1垂直,在处理盒 10被安装至设备的预定位置前,旋转轴线l2相对于旋转轴线l1倾斜,当处理盒10被安装至设备的预定位置时,旋转轴线l2与旋转轴线l1共线。所述动力接收件14还可以不被安装在感光件12的纵向末端,而是通过中间部件与感光件12结合,同样的,在处理盒10被安装至设备的预定位置前,旋转轴线l2仍然相对于旋转轴线l1倾斜,当处理盒10被安装至设备的预定位置时,旋转轴线l2与旋转轴线l1相互平行,此时,动力接收件14与动力输出件完成结合。

19.为确保动力接收件14与动力输出件能够顺利结合,动力接收件14被设置成向着安装方向a的下游倾斜,具体的,处理盒10还包括位于其中的固定件15,所述固定件15的一部分固定安装在盒体11或支架13上,另一部分迫推动力接收件14。

20.优选的,所述固定件15被固定安装在支架13上,如图2所示,支架13上设置有结合部141,相应的,固定件15上设置有被结合部153,更优选的,沿安装方向a,结合部141 位于动力接收件14的上游,从而,固定件15能够更容易的将动力接收件14向着与安装方向 a同向的方向迫推。

21.如图3所示,固定件15包括相互连接的固定部151和迫推部152,所述固定部151为

与支架13结合的实体,迫推部152为可变形体,固定部151的形状可根据支架13的结构设定,因而,固定部151既可以是具有具体形状的多边体或圆形,也可以是没有具体形状的异形体,然而,无论固定部151的形状如何设定,在固定部151为实体的情况下,处理盒10既可以在自动化生产线上完成全部的组装工序。

22.为简化固定件15的生产,所述可变形体152与固定部151一体注塑形成,此时,可变形体152为从固定部151延伸的杆体;当然,该可变形体152还可以是安装在固定件15上的弹性件,当固定件15被安装时,可变形体152在动力接收件14的上游迫推动力接收件14。

23.在自动化生产线上安装固定件15时,可利用机械手夹住固定部151,以图2所示角度为例,首先逆时针旋转固定件15,使得迫推部152沿安装方向a到达动力接收件14的上游,然后将结合部141与被结合部153对准,待结合部141与被结合部153结合后,再顺时针旋转固定部151,最终使得迫推部152抵接动力接收件14。

24.处理盒10在被安装至设备前,在迫推部152的迫推作用下,动力接收件14的旋转轴线 l2与感光件12的旋转轴线l1相互倾斜,随着处理盒10向着设备安装,动力接收件14逐渐与动力输出件结合,同时,动力接收件14的旋转轴线l2与感光件12的旋转轴线l1之间的夹角逐渐变小,迫推部152在动力接收件14的压迫下,向着与安装方向a相反的方向变形,直至旋转轴线l1与旋转轴线l2共线,此时,迫推部152发生弹性变形。

25.在处理盒10从设备中取出的过程中,动力接收件14与动力输出件逐渐脱离结合,在迫推部152的弹性恢复力作用下,动力接收件14被迫推部152再次向着与安装方向a同向的方向迫推,动力接收件14的旋转轴线l2与感光件12的旋转轴线l2由共线逐渐向着相互倾斜的状态变换,待动力接收件14与动力输出件完全脱离结合,动力接收件14恢复至其旋转轴线l2与感光件12的旋转轴线l1完全相互倾斜。

26.作为本实用新型实施例变换的,所述结合部141和被结合部153还可以相互调换,例如,当结合部141为设置在支架13上的突柱时,被结合部153为设置在固定部151上的孔,或者,当结合部141为设置在支架13上的孔时,被结合部153为设置在固定部151上的突柱;同样的,迫推部152的位置也不必被限定为沿安装方向a位于动力接收件14的上游,例如,沿安装方向a,迫推部152还可被安装在动力接收件14的下游,此时,迫推部152对动力接收件 14施加与安装方向a同向的拉力,使得动力接收件14的旋转轴线l2与感光件12的旋转轴线l1相互倾斜,具体而言,迫推部152可以为与动力接收件14结合的拉簧或磁性件;所述固定件15与支架13既可以以可拆卸的方式结合也可以将固定件15以不可拆卸的方式与支架 13结合,当二者以不可拆卸的方式结合时,结合部141还设置有限位部141a,被结合部153 还设置有被限位部154,具体的,限位部141a为从结合部141上突出的突起,被限位部154 为设置在被结合部153中的限位凸台,随着固定件15与支架13的结合,突起141a与限位凸台154结合,此时,突起141a的作用类似倒勾,固定件15被勾住而不能与支架13脱离结合。

27.如上所述,相对于扭簧来说,实体状的固定件15能够被自动化生产线的设备轻易操作,同时,固定件15上设置的可变形的迫推部152能够顺利的将动力接收件14迫推至预定位置,从而,处理盒10的组装效率得以提升。