1.本实用新型涉及液晶显示、oled等生产技术领域,尤其涉及一种排线弯折区的复合膜结构。

背景技术:

2.在液晶显示、oled等生产中,一般需要在lcm邦定及弯折区贴附一复合膜,但现有的复合膜在弯折区未进行应力释放设计,复合膜在贴附于铜箔对应ic位置的下侧边时,容易造成排线弯折后应力过大,从而导致台阶拉破或铜箔起翘。

3.因此,需对现有的复合膜结构进行设计改良,以有效改善弯折性和柔韧性,减少拉扯应力,防止铜箔起翘。

技术实现要素:

4.本实用新型的目的是克服以上现有技术中的缺陷,提供一种排线弯折区的复合膜结构。

5.本实用新型的技术方案如下:本实用新型提供了一种排线弯折区的复合膜结构,包括依次设置的:第一绝缘胶层、导电层、第二绝缘胶层和双面胶层,所述第一绝缘胶层贴附覆盖于所述导电层一面上,所述导电层另一面上涂布有导电胶水,所述第二绝缘胶层贴附于所述导电层另一面上,所述第二绝缘胶层对应于ic的位置设置,所述第二绝缘胶层贴附覆盖于ic上;所述双面胶层贴附于所述第二绝缘胶层上,所述双面胶层对应ic位置的下方设置,所述第一绝缘胶层和所述双面胶层的宽度为0.5-1mm;所述导电层上还横向设置多个通孔,所述多个通孔设于所述双面胶层的下方。

6.进一步地,所述第一绝缘胶层和所述第二绝缘胶层为麦拉绝缘胶。

7.进一步地,所述第一绝缘胶层和所述第二绝缘胶层厚度均为0.010-0.015mm。

8.进一步地,所述导电层的厚度为0.02-0.04mm。

9.进一步地,所述导电层为金属箔或导电布中的一种。

10.进一步地,所述金属箔为铜箔或铝箔。

11.进一步地,所述多个通孔均避开fpc上的数据传输信号线,所述多个通孔均为圆形、椭圆形或跑道形。

12.进一步地,所述双面胶层的厚度为0.08-0.12mm,所述第一绝缘胶层和所述导电层对应所述双面胶层的位置形成一凸起部,所述导电胶层容置于所述凸起部内。

13.进一步地,所述双面胶层的厚度为0.08-0.12mm。

14.进一步地,所述双面胶顶部与ic的底部间具有一空隙。

15.进一步地,所述凸起部的高度小于所述双面胶层的厚度。

16.进一步地,所述双面胶层的顶部与ic的底部间设置一空隙。

17.采用上述方案,本实用新型的排线弯折区的复合膜结构,具有以下有益效果:

18.(1)在导电层的对应弯折区的部分开设多个横向的通孔,使贴附本复合膜结构后

的fpc弯折区具有较好的弯折性和柔韧性,减少了拉扯应力对整机跌落端子区破裂的风险。

19.(2)使lcm贴附该复合膜后,所述双面胶层可有效缓解ic到fpc排线之间的高度差,确保该区域导电层不产生褶皱,同时保证导电层与排线粘贴更加紧密,防止了fpc弯折应力导致的ic区域的导电层的起翘问题。

附图说明

20.图1为本实用新型的排线弯折区的复合膜结构的正面示意图。

21.图2为本实用新型的排线弯折区的复合膜结构的背面示意图。

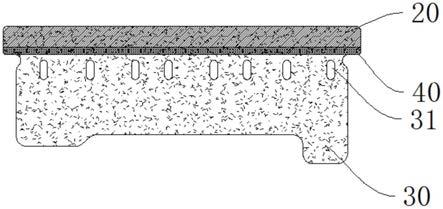

22.图3为本实用新型的排线弯折区的复合膜结构的侧面示意图。

具体实施方式

23.以下结合附图和具体实施例,对本实用新型进行详细说明。

24.如图1-3所示,本实用新型提供一种排线弯折区的复合膜结构,包括由上到下依次设置的:第一绝缘胶层10、导电层30、第二绝缘胶层20和双面胶层40,所述第一绝缘胶层10与所述导电层形状大小相同,所述第一绝缘胶层10贴附覆盖于所述导电层30一面上,起表面绝缘的作用,防止所述导电层30与lcm模组的主板及其他位置发生短路。所述导电层30的另一面上涂布有导电胶水,所述第二绝缘胶层20贴附于所述导电层30的另一面上,所述第二绝缘胶层20对应于lcm模组的ic50的位置设置,本实用新型的复合膜贴附于lcm模组上后,所述第二绝缘胶层20贴附覆盖于ic50上,用于绝缘ic表面。导电层30与fpc通过导电胶水贴附粘结在一起,fpc上的漏铜位置通过导电胶水与导电层30实现导通。所述双面胶层40贴附于所述第二绝缘胶层20上,所述双面胶层40对应ic位置的下方设置,本实用新型的复合膜贴附于lcm模组上后,所述双面胶层40的顶部与ic50的底部间具有一空隙,避免了二者紧靠,不便于ic50进行散热。所述双面胶层40的宽度为0.5-1mm,厚度为0.08-0.12mm,起到缓冲ic50的高度落差的作用,同时可以让导电层30与fpc60粘结更加紧密。

25.另外,如图3的侧视图所示,值得一提的是,所述第一绝缘胶层10和所述导电层30对应所述双面胶层40的位置向上突出形成一凸起部41,所述凸起部为一梯形结构,所述凸起部41的高度小于所述双面胶层40的厚度,所述双面胶层40容置于所述凸起部41内,使得复合膜与fpc60粘结时不会产生空隙区,提高了二者粘结的紧密度。

26.另外,第一绝缘胶层10和所述导电层30的相同位置上还横向设置多个通孔31,所述多个通孔31设于所述双面胶层40的下方,对应fpc60的弯折区设置。所述多个通孔31均需避开fpc60上的数据传输信号线,如mipi信号线等,避免信号线处裸露于导电层30外,而受到电磁干扰。所述多个通孔31均为圆形、椭圆形或跑道形。多个通孔31的设置既可以屏蔽外界电磁干扰、防止环境esd对产品的击伤,又提高了复合膜对应fpc弯折区的弯折性和柔韧性,减少了拉扯应力对整机跌落端子区破裂风险。

27.在一优选实施例中,所述第一绝缘胶层10和所述第二绝缘胶层20为麦拉绝缘胶,所述第一绝缘胶层10和所述第二绝缘胶层20的厚度在0.010-0.015mm之间。

28.在一优选实施例中,所述导电层30的厚度为0.02-0.04mm,本实施例中的导电层为金属箔或导电布中的一种,金属箔优选为铜箔或铝箔。

29.在本实用新型的描述中,需要理解的是,术语“上”、“下”等指示方位为基于本实用

新型附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.综上所述,本实用新型提供一种排线弯折区的复合膜结构,通过对应ic的位置设置双面胶层,缓解了ic到fpc排线间的高度差,避免了fpc弯折应力导致的ic区域的导电层的起翘问题,且通过对应fpc的弯折区在导电层上设置多个通孔,保证了弯折区的柔韧性,减少了拉扯应力对整机跌落端子区破裂的风险。本实用新型的排线弯折区的复合膜结构,结构简单,易于制作及使用,却大大提高了产品的品质,值得大力推广。

31.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种排线弯折区的复合膜结构,其特征在于,包括依次设置的:第一绝缘胶层、导电层、第二绝缘胶层和双面胶层,所述第一绝缘胶层贴附覆盖于所述导电层一面上,所述导电层另一面上涂布有导电胶水,所述第二绝缘胶层贴附于所述导电层另一面上,所述第二绝缘胶层对应于ic的位置设置,所述第二绝缘胶层贴附覆盖于ic上;所述双面胶层贴附于所述第二绝缘胶层上,所述双面胶层对应ic位置的下方设置,所述双面胶层的宽度为0.5-1mm;所述第一绝缘胶层和所述导电层上还横向设置多个通孔,所述多个通孔设于所述双面胶层的下方。2.根据权利要求1所述的排线弯折区的复合膜结构,其特征在于,所述第一绝缘胶层和所述第二绝缘胶层为麦拉绝缘胶。3.根据权利要求1或2所述的排线弯折区的复合膜结构,其特征在于,所述第一绝缘胶层和所述第二绝缘胶层厚度均为0.010-0.015mm。4.根据权利要求1所述的排线弯折区的复合膜结构,其特征在于,所述导电层的厚度为0.02-0.04mm。5.根据权利要求4所述的排线弯折区的复合膜结构,其特征在于,所述导电层为金属箔或导电布中的一种。6.根据权利要求5所述的排线弯折区的复合膜结构,其特征在于,所述金属箔为铜箔或铝箔。7.根据权利要求1所述的排线弯折区的复合膜结构,其特征在于,所述多个通孔均避开fpc上的数据传输信号线,所述多个通孔均为圆形、椭圆形或跑道形。8.根据权利要求1所述的排线弯折区的复合膜结构,其特征在于,所述双面胶层的厚度为0.08-0.12mm,所述第一绝缘胶层和所述导电层对应所述双面胶层的位置形成一凸起部,所述导电胶层容置于所述凸起部内。9.根据权利要求8所述的排线弯折区的复合膜结构,其特征在于,所述凸起部的高度小于所述双面胶层的厚度。10.根据权利要求1所述的排线弯折区的复合膜结构,其特征在于,所述双面胶层的顶部与ic的底部间设置一空隙。

技术总结

本实用新型公开一种排线弯折区的复合膜结构,包括依次设置的:第一绝缘胶层、导电层、第二绝缘胶层和双面胶层,第一绝缘胶层贴附覆盖于导电层一面上,所述导电层另一面上涂布有导电胶水,第二绝缘胶层贴附于导电层另一面上,第二绝缘胶层对应于IC的位置设置,第二绝缘胶层贴附覆盖于IC上;双面胶层贴附于第二绝缘胶层上,双面胶层对应IC位置的下方设置,双面胶层的宽度为0.5-1mm;第一绝缘胶层和导电层上还横向设置多个通孔,多个通孔设于双面胶层的下方。本实用新型的排线弯折区的复合膜结构,缓解了IC到FPC排线间的高度差,避免了FPC弯折应力导致的IC区域的导电层的起翘问题,且保证了弯折区的柔韧性,减少了拉扯应力对整机跌落端子区破裂的风险。跌落端子区破裂的风险。跌落端子区破裂的风险。

技术研发人员:罗俊 骆志锋 奉福周 尹宗兵 萧逸

受保护的技术使用者:深圳同兴达科技股份有限公司

技术研发日:2021.07.30

技术公布日:2022/1/28