1.本发明涉及燕窝加工领域,尤其涉及一种燕窝除杂精挑处理方法。

背景技术:

2.燕窝,就是燕子的窝。不过它不是普通燕子的窝,而是一种特殊的燕子一一金丝燕的窝。雨燕科动物金丝燕及多种同属燕类用唾液和绒羽等凝结所筑的巢窝,燕窝不是直接采摘下来就能吃的,是需要经深加工后可供人食用的部分。主要产地菲律宾西至缅甸沿海附近荒岛的山洞里,以印度尼西亚、马来西亚、山打根、新加坡和泰国等东南亚一带海域及我国南海诸岛居多。燕窝中常见的杂质有燕毛、泡沫、黑点、黄丝、纤维等杂质。

3.经过对50多家燕窝挑毛车间实地调研,收集常规挑毛技术7种。常规挑毛流程一般分为七个步骤,即脱包

→

粗挑

→

泡发

→

洗燕

→

挑毛

→

甩干

→

包装等。其中核心步骤为洗燕、挑毛。行业中常规洗燕方式,将预处理的湿燕窝放置于滤勺或滤网中淘洗。挑毛又通常分为粗挑、细挑,即粗略挑拣一遍去除大块杂质后,进行精细挑拣。现有的挑拣方式存在以下问题:

4.1)有害物质残留:采用常规挑拣技术,存在亚硝酸盐等有害物质残留问题,淘洗等方式不能彻底去除原料中残留重金属等成分,存在食品安全风险。

5.2)燕窝杂质挑拣残留:燕窝中常见的杂质,比如燕毛、黑点等,通常使用白色专用挑拣盘进行挑毛操作,但是采用白盘时白色及浅色异物等杂质挑拣不彻底,易造成部分异物残留;且挑拣后毛点杂质残留量约10-20个/100g湿料,杂质去除不彻底,存在质量甚至食品安全风险。

6.3)挑拣效率/产能低:经统计,业内挑毛效率普遍较低,人均挑拣效率约25g干燕窝/人

·

时,产能较低,不便于推动燕窝加工工业化进程。

7.总的来说,现有燕窝挑毛技术种类繁多,行业内挑毛工器具、操作方法等良莠不齐,燕窝挑拣过程品质影响因素多,质量风险大,效率低、不利于推动工业化生产。

技术实现要素:

8.本发明的目的是提供一种燕窝除杂精挑处理方法,解决现有燕窝挑拣方法不规范,挑拣不彻底及工作效率低的问题。

9.为解决上述技术问题,本发明采用如下技术方案:

10.本发明一种燕窝除杂精挑处理方法,具体包括以下步骤:

11.步骤一、脱包:去除燕窝原料的外包装,检测原料感官、气味、水分含量合格后,进行人工灯检,逐片检查燕窝表面杂质的情况,经检验合格后进行定量称量并分装;

12.步骤二、预杀菌:定量分装后的原料放于蒸箱内进行预杀菌,恒温杀菌时间为3~5分钟;

13.步骤三、泡发:泡发用水电导率≤5um/s,水温为20~30℃,定量加水、定时泡发;

14.步骤四、燕丝分离:将泡发合格的原料倒入燕丝分离机,通过机打实现燕丝分离;

15.步骤五、捏料:原料经机打燕丝分离后,放置在操作盘中并进行手工捏料,对未分离的燕丝、燕块进行分离;

16.步骤六、冲料:将分离好的燕窝放入20~40目筛网内,使用ro纯净水对原料进行冲洗,去除原料中的浮毛、浮点等;

17.步骤七、白盘挑拣;将冲洗后的燕窝放入白盘中,人工挑拣剔除或刮掉燕丝内部杂质以及颜色较深的非燕窝杂质;

18.步骤八、灰盘挑拣:将经过白盘挑拣的燕窝放入灰盘中,人工挑拣剔除燕窝中的白色异物及异常料。

19.进一步的,所述步骤七中,白盘挑拣过程具体包括以下几步:

20.s1、原料准备,首先进行取料,一次260~350克;其次是放料,将原料放于白盘正上方位置;

21.s2、加水摊料,首先在原料最下方加适量水,以能充分湿润燕丝且水不流动为准;然后是拨料,左手拨下湿料15~30g到白盘中央位置;最后是摊料,左手掌指端平放于湿料表面,四指舒展两次将湿料摊平、摊薄,以燕丝不重叠为标准;

22.s3、深色异物挑拣,首先握住镊子中间位置,快速、准确夹取游离杂质;再用左手指尖轻按燕丝,用镊子尖轻剔或刮掉燕丝内部杂质;其次,对燕丝进行分离,将粗丝、硬块需用左手单指轻轻摁开,再夹取其中的杂质;

23.杂质的存放,通过镊子夹出杂质后放入到收纳碗内,每盒原材料中的杂质挑拣完毕后,集中进行收集处理;

24.s4、脱水、清盘,首先通过人工操作完成脱水作业后放入首次挑拣成品钢盘中,其次将剩余的原料收集整理后脱水处理并放入首次挑拣成品钢盘中。

25.进一步的,s3中,所述内部杂质多为条状杂质,包括黄丝、纤维,操作时轻摁燕丝,将镊子尖深入燕丝内部将条状杂质夹取出来。

26.进一步的,s3中,所述杂质收纳碗内加足量水,水的高度使得镊子尖能没入水中。

27.进一步的,所述步骤八中,灰盘挑拣过程具体包括以下几步:

28.s1、取料,经过白盘挑拣两遍的原料放入灰盘中,取料≤260克/次;

29.s2、加水摊料,首先在灰盘中加适量水,能充分湿润燕丝,且水不流动为准;然后是摊料,双手并用摊动燕丝2~3次,将燕丝摊平至燕丝不重叠;

30.s3、白色异物挑拣,对原料中的白色杂质以及浅色的异常料彻底捡出,并按类别放入对应的收纳碗内;

31.s4、脱水、验收,首先是脱水操作,双手在灰盘中将原料聚拢至手心140~160克/次,双手用力挤压至滴水状,使得原料中的水分含量为78~88%,分两次攥完放入首次挑拣成品料钢盘中;其次是清盘操作,将灰盘剩余少量的原料倒入滤勺中,控水3秒左右倒入手心,双手挤压至无线状水流滴下,使得原料中的水分含量为78~88%;最后,经过三遍挑拣且脱水后的原料,放入成品钢盘中,检验合格后投入下道工序。

32.进一步的,所述白色杂质包括泡沫,所述异常料包括白燕条、硬燕块。

33.进一步的,所述步骤三中,泡发用水采用一级纯净水,水温设定为25℃,定量加水、定时泡发至2.7~10.6倍。

34.与现有技术相比,本发明的有益技术效果:

35.1)本发明步骤二预杀菌过程中,采用恒温杀菌,可有效减少原料浸水后微生物滋生问题,降低流转加工环节微生物风险;

36.2)步骤四燕丝分离中,通过机打实现燕丝分离,将燕丝内部杂质更加充分暴露出来,便于除杂更彻底,同时规避燕丝断裂难题,再有机械化设备的引入有效提升工作效率;

37.3)步骤六的冲料过程中,使用高压流动水冲洗湿料,冲掉原料中亚硝酸盐等有害物质,使用ro纯净水可以规避冲洗用水有害物质的二次污染;

38.4)本发明挑拣工序分为两步进行,分别采用白盘、灰盘搭配挑拣除杂,有效提升白色泡沫等白色杂质辨识度,降低挑拣难度;经统计,与常规挑拣技术相比,泡沫等杂质拣出率均提升2倍以上;

39.5)白盘、灰盘搭配使用有效的利用了颜色视觉差,可以有效提升燕窝多重杂质的挑拣效率,较常规挑拣技术,人均效率可提升2倍以上,平均挑拣速度提升至约380g湿料/时;

40.总的来说,本发明采用燕窝除杂精挑技术,巧妙利用颜色视觉差,采用白盘、灰盘搭配挑拣除杂,相对于常规挑毛方法,可以极大程度改善挑拣的质量和效率;挑拣后毛点杂质残留量≤5个/100g湿料,除杂能力提升了50%以上,杂质去除效果明显,产能提升2倍以上。

附图说明

41.下面结合附图说明对本发明作进一步说明。

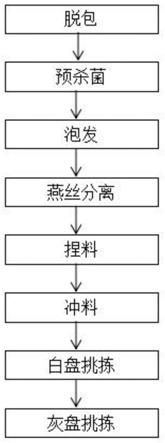

42.图1为本发明燕窝除杂精挑处理方法流程示意图;

43.图2为本发明步骤七白盘挑拣具体操作流程示意图;

44.图3为本发明步骤八灰盘挑拣具体操作流程示意图;

具体实施方式

45.如图1-3所示,一种燕窝除杂精挑处理方法,具体包括以下步骤

46.步骤一、脱包:去除燕窝原料的外包装,检测原料感官、气味、水分含量合格后,进行人工灯检,逐片检查燕窝表面杂质的情况,经检验合格后进行定量称量并分装;

47.步骤二、预杀菌:定量分装后的原料放于蒸箱内进行预杀菌,恒温杀菌时间为3~5分钟;

48.步骤三、泡发:泡发用水电导率≤5um/s,水温为20~30℃,定量加水、定时泡发,具体的,泡发分为预泡发和正常泡发,预泡发水温约20℃,一般正常泡发水温控制30℃以下,泡发时间根据操作规范限定的时间进行;具体的,泡发用水采用一级纯净水,水温优先选用25℃,定量加水、定时泡发至2.7~10.6倍;

49.步骤四、燕丝分离:将泡发合格的原料倒入燕丝分离机,通过机打实现燕丝分离;具体的,使用燕丝分离机分离燕丝,将原料倒入容器内,加入7倍重量的水,定时分离7~15分钟,以燕丝分离状态为准;

50.步骤五、捏料:原料经机打燕丝分离后,放置在操作盘中并进行手工捏料,对未分离的燕丝、燕块进行分离;燕丝分离后便于原料中的游离杂质充分暴露出来,便于除杂;

51.步骤六、冲料:将分离好的燕窝放入20~40目筛网内,使用ro纯净水对原料进行冲

洗,去除原料中的浮毛、浮点;

52.步骤七、白盘挑拣;将冲洗后的燕窝放入白盘中,人工挑拣剔除或刮掉燕丝内部杂质以及颜色较深的非燕窝杂质;

53.步骤八、灰盘挑拣:将经过白盘挑拣的燕窝放入灰盘中,人工挑拣剔除燕窝中的白色异物及异常料。

54.如图2所示,所述步骤七中,白盘挑拣过程具体包括以下几步:

55.s1、原料准备,首先进行取料,一次260~350克;其次是放料,将原料放于白盘正上方位置;

56.s2、加水摊料,首先在原料最下方加适量水,以能充分湿润燕丝且水不流动为准;然后是拨料,左手拨下湿料15~30g到白盘中央位置;最后是摊料,左手掌指端平放于湿料表面,四指舒展两次将湿料摊平、摊薄,以燕丝不重叠为标准;

57.s3、深色异物挑拣,首先握住镊子中间位置,快速、准确夹取游离杂质;再用左手指尖轻按燕丝,用镊子尖轻剔或刮掉燕丝内部杂质;其次,对燕丝进行分离,将粗丝、硬块需用左手单指轻轻摁开,再夹取其中的杂质;

58.杂质的存放,通过镊子夹出杂质后放入到收纳碗内;每盒原材料中的杂质挑拣完毕后,集中进行收集处理;此处的杂质中也包含有不合格品;

59.s4、脱水、清盘,首先通过人工操作完成脱水作业后放入首次挑拣成品钢盘中,其次将剩余的原料收集整理后脱水处理并放入首次挑拣成品钢盘中;具体来说,脱水操作时,双手在白盘中将原料聚拢至手心140~160克/次,双手用力挤压至滴水状,使得原料中的水分含量为78~88%,分两次脱完放入首次挑拣成品料钢盘中;其次是清盘操作,将白盘剩余少量的原料倒入滤勺中,控水3秒左右倒入手心,双手挤压至无线状水流滴下,使得原料中的水分含量为78~88%,放入首次挑拣成品料钢盘内。

60.具体的,s3中,所述内部杂质多为条状杂质,包括黄丝、纤维,操作时轻摁燕丝,将镊子尖深入燕丝内部将条状杂质夹取出来。

61.具体的,s3中,所述杂质收纳碗内加足量水,水的高度使得镊子尖能没入水中。

62.如图3所示,所述步骤八中,灰盘挑拣过程具体包括以下几步:

63.s1、取料,经过白盘挑拣两遍的原料放入灰盘中,取料≤260克/次;

64.s2、加水摊料,首先在灰盘中加适量水,能充分湿润燕丝,且水不流动为准;然后是摊料,双手并用摊动燕丝2~3次,将燕丝摊平至燕丝不重叠;

65.s3、白色异物挑拣,对原料中的白色杂质以及浅色的异常料彻底捡出,并按类别放入对应的收纳碗内;

66.s4、脱水、验收,首先是脱水操作,双手在灰盘中将原料聚拢至手心140~160克/次,双手用力挤压至滴水状,使得原料中的水分含量为78~88%,分两次攥完放入首次挑拣成品料钢盘中;其次是清盘操作,将灰盘剩余少量的原料倒入滤勺中,控水3秒左右倒入手心,双手挤压至无线状水流滴下,使得原料中的水分含量为78~88%;最后,经过三遍挑拣且脱水后的原料,放入成品钢盘中,检验合格后投入下道工序。

67.具体的,所述白色杂质包括泡沫,所述异常料包括白燕条、硬燕块。

68.本发明采用燕窝除杂精挑技术,巧妙利用颜色视觉差,采用白盘、灰盘搭配挑拣除杂,相对于常规挑毛方法,可以极大程度改善挑拣的质量和效率;挑拣后毛点杂质残留量≤

5个/100g湿料,除杂能力提升了50%以上,杂质去除效果明显,产能提升2倍以上。

69.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。