1.本发明涉及食品加工生产设备领域,特别是涉及一种叠粉机。

背景技术:

2.米皮等粉皮在成型完成后,需要进行切片、折叠等工序,现有技术中,这些不同的工序通常需要不同的人工去完成,需要配置大量的人工,生产效率低下、生产成本高。

技术实现要素:

3.基于此,本发明的目的在于,提供一种结构紧凑、工艺简单、生产效率高的叠粉机。

4.本发明的叠粉机,包括:

5.机架;

6.设置于所述机架上的叠粉机构,所述叠粉机构包括:

7.进料传送带;

8.分段切刀,所述分段切刀设置于所述进料传送带上方;

9.移动滑台,所述移动滑台可往复滑动设置于所述机架上且位于所述进料传送带下方;

10.正向折叠传送带,所述正向折叠传送带设置于所述移动滑台上,且其位于所述进料传送带出口的下方;

11.反向折叠传送带,所述反向折叠传送带的上部设置于所述移动滑台上,且其位于所述正向传送带出口的下方,所述反向折叠传送带与所述正向折叠传送带的出口之间形成用于压实粉皮的压实通道。

12.本发明的叠粉机通过设置进料传送带、分段切刀、移动滑台、正向折叠传送带和反向折叠传送带,利用进料传送带进料,经分段切刀切断后,粉皮进入正向折叠传送带与反向折叠传送带之间,正向折叠传送带动作带动粉皮的中部在压实通道处折叠,粉皮进一步被带动穿过压实通道被压实,反向折叠传送带将压实后的粉皮进一步向前输送,整个切断和叠粉动作全部自动完成,不需要人工手工操作,大大提高了生产效率。

13.上述技术方案在一种实施方式中,所述叠粉机构还包括进料传动电机,所述进料传动电机固定于所述机架上,其动力输出端与所述进料传送带传动连接。设置的所述进料传动电机可以直接驱动所述进料传送带转动,使所述进料传送带的动作独立,方便进料。

14.上述技术方案在一种实施方式中,所述叠粉机构还包括分段动作气缸,所述分段动作气缸固定于所述机架上部,所述分段动作气缸可带动所述分段切刀切断粉皮。所述分段动作气缸可以带动所述分段切刀进行切断粉皮动作,切断效率高。

15.上述技术方案在一种实施方式中,所述叠粉机构还包括分段控制器,所述分段控制器与所述分段动作气缸电性连接。所述分段控制器可以对所述分段动作气缸的动作进行单独控制,以切出长度45-60厘米的粉皮,提高切断动作的精确度。

16.上述技术方案在一种实施方式中,所述叠粉机构还包括折叠传动电机,所述折叠

传动电机固定于所述移动滑台上,其动力输出端与所述正向折叠传送带传动连接。所述折叠传动电机可以直接驱动所述正向折叠传送带转动,使所述正向折叠传送带的动作独立,以提高折叠效率和精确度。

17.上述技术方案在一种实施方式中,所述叠粉机构还包括同步滑台模组,所述同步滑台模组设置于所述机架上,所述同步滑台模组与所述移动滑台连接以带动其滑动。所述同步滑台模组可带动所述移动滑台在所述机架上滑动,以使切断后的粉皮落至所述正向折叠传送带和所述反向折叠传送带之间。

18.上述技术方案在一种实施方式中,所述同步滑台模组包括驱动带,所述驱动带可转动设置于所述机架上,所述驱动带与所述移动滑台连接;

19.所述叠粉机构还包括模组传动电机,所述模组传动电机固定于所述机架上,其动力输出端与所述驱动带传动连接。

20.所述模组传动电机可带动所述驱动带转动,从而带动所述移动滑台在所述机架上往复滑动。

21.上述技术方案在一种实施方式中,所述反向折叠传送带的上部通过多个上转轴及伸缩过渡轴设置于所述移动滑台上,所述伸缩过渡轴位于所述上转轴之间,所述反向折叠传送带的下部通过多个下转轴设置于所述机架上。如此设置,可以使所述反向折叠传送带在所述移动滑台往复滑动作用下被动转动,从而使所述反向折叠传送带上的粉皮被动向其出口传送。

22.上述技术方案在一种实施方式中,所述叠粉机还包括出料传送带和出料传动电机;

23.所述出料传送带设置于所述机架上,且所述出料传送带位于所述反向折叠传送带的出口下方;

24.所述出料传动电机的动力输出端与所述出料传送带传动连接。

25.所述出料传送带可以将来自所述反向折叠传送带的粉皮进一步出料输送。

26.上述技术方案在一种实施方式中,所述机架上设置有外壳防护罩,所述外壳防护罩将所述叠粉机构罩住。所述外壳防护罩既能对所述叠粉机构进行保护,也能避免操作人员接触所述叠粉机构的传动结构等,保障操作人员的安全。

27.相对于现有技术,本发明的叠粉机通过设置进料传送带、分段切刀、移动滑台、正向折叠传送带和反向折叠传送带,利用进料传送带进料,经分段切刀切断后,粉皮进入正向折叠传送带与反向折叠传送带之间,正向折叠传送带动作带动粉皮的中部在压实通道处折叠,粉皮进一步被带动穿过压实通道被压实,反向折叠传送带将压实后的粉皮进一步向前输送,整个切断和叠粉动作全部自动完成,不需要人工手工操作,大大提高了生产效率。本发明的叠粉机具有结构紧凑、工艺简单、生产效率高等特点。

28.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

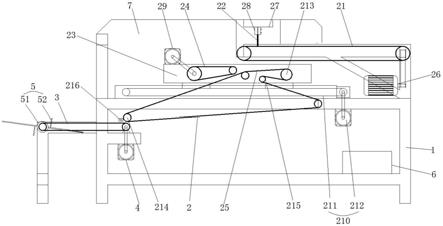

29.图1是本发明的叠粉机优选结构的结构示意图。

具体实施方式

30.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

31.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的方法的例子。

32.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

33.请参阅图1,图1是本发明的叠粉机优选结构的结构示意图。

34.本发明的叠粉机,包括机架1和设置于所述机架1上的叠粉机构2。

35.所述叠粉机构2包括进料传送带21、分段切刀22、移动滑台23、正向折叠传送带24和反向折叠传送带25。

36.所述分段切刀22设置于所述进料传送带21上方。

37.所述移动滑台23可往复滑动设置于所述机架1上且位于所述进料传送带21下方。

38.所述正向折叠传送带24设置于所述移动滑台23上,且其位于所述进料传送带21出口的下方。

39.所述反向折叠传送带25的上部设置于所述移动滑台23上,且其位于所述正向传送带出口的下方,所述反向折叠传送带25与所述正向折叠传送带24的出口之间形成用于压实粉皮的压实通道。

40.通过设置进料传送带21、分段切刀22、移动滑台23、正向折叠传送带24和反向折叠传送带25,利用进料传送带21进料,经分段切刀22切断后,粉皮进入正向折叠传送带24与反向折叠传送带25之间,正向折叠传送带24动作带动粉皮的中部在压实通道处折叠,粉皮进一步被带动穿过压实通道被压实,反向折叠传送带25将压实后的粉皮进一步向前输送,整个切断和叠粉动作全部自动完成,不需要人工手工操作,大大提高了生产效率。

41.具体地,所述叠粉机构2还包括进料传动电机26,所述进料传动电机26固定于所述机架1上,其动力输出端与所述进料传送带21传动连接。设置的所述进料传动电机26可以直接驱动所述进料传送带21转动,使所述进料传送带21的动作独立,方便进料。

42.进一步,所述叠粉机构2还包括分段动作气缸27,所述分段动作气缸27固定于所述机架1上部,所述分段动作气缸27可带动所述分段切刀22切断粉皮。所述分段动作气缸27可以带动所述分段切刀22进行切断粉皮动作,切断效率高。

43.本实施例的所述分段动作气缸27选用旋转气缸,其旋转盘与所述分段切刀22连接以带动所述分段切刀22转动,所述分段切刀22每转动一圈切割一次。

44.优选地,所述叠粉机构2还包括分段控制器28,所述分段控制器28与所述分段动作气缸27电性连接。所述分段控制器28可以对所述分段动作气缸27的动作进行单独控制,以切出长度45-60厘米的粉皮,提高切断动作的精确度。

45.进一步,所述叠粉机构2还包括折叠传动电机29,所述折叠传动电机29固定于所述移动滑台23上,其动力输出端与所述正向折叠传送带24传动连接。所述折叠传动电机29可以直接驱动所述正向折叠传送带24转动,使所述正向折叠传送带24的动作独立,以提高折叠效率和精确度。

46.优选地,所述叠粉机构2还包括同步滑台模组210,所述同步滑台模组210设置于所述机架1上,所述同步滑台模组210与所述移动滑台23连接以带动其滑动。所述同步滑台模组210可带动所述移动滑台23在所述机架1上滑动,以使切断后的粉皮落至所述正向折叠传送带24和所述反向折叠传送带25之间。

47.在一种实施方式中,所述同步滑台模组210包括驱动带211,所述驱动带211可转动设置于所述机架1上,所述驱动带211与所述移动滑台23连接;

48.所述叠粉机构2还包括模组传动电机212,所述模组传动电机212固定于所述机架1上,其动力输出端与所述驱动带211传动连接。

49.所述模组传动电机212可带动所述驱动带211转动,从而带动所述移动滑台23在所述机架1上往复滑动。

50.当然,所述同步滑台模组210还可以选用现有技术的直线模组等结构。

51.优选地,所述反向折叠传送带25的上部通过多个上转轴213及伸缩过渡轴215设置于所述移动滑台23上,所述伸缩过渡轴215位于所述上转轴213之间,所述反向折叠传送带的下部通过多个下转轴214设置于所述机架1上。如此设置,可以使所述反向折叠传送带25在所述移动滑台23往复滑动作用下被动转动,从而使所述反向折叠传送带25上的粉皮被动向其出口传送。

52.本实施例的所述上转轴213为两个,所述下转轴214同样为两个,所述反向折叠传送带25依次经过右侧的所述上转轴213、左侧的所述上转轴213、左侧的所述下转轴214、右侧的所述下转轴214以及所述伸缩过渡轴215,使得所述反向折叠传送带25可在所述移动滑台23的往复滑动作用下被动转动。

53.进一步,所述叠粉机还包括出料传送带3和出料传动电机4。

54.所述出料传送带3设置于所述机架1上,且所述出料传送带3位于所述反向折叠传送带25的出口下方。

55.所述出料传动电机4的动力输出端与所述出料传送带3传动连接。

56.所述出料传送带3可以将来自所述反向折叠传送带25的粉皮进一步出料输送。

57.优选地,所述反向折叠传送带25的出口处设置有检测传感器216,所述检测传感器216用于检测从所述反向折叠传送带25的出口落入所述出料传送带3上折叠好的粉皮。所述检测传感器216可以选用光电传感器等类型。

58.进一步,所述叠粉机还包括翻倒叠层架5,所述翻倒叠层架5枢接于所述出料传送带3出口的转动轴上。所述翻倒叠层架5可随着所述出料传送带3出口的转动轴转动而翻转,从而将所述出料传送带3上的粉皮翻转叠层。

59.优选地,所述翻倒叠层架5包括一翻转枢接筒51和l形的叠层板52,所述翻转枢接筒51枢接于所述出料传送带3出口的转动轴上,所述l形的叠层板52的长边底部与所述翻转枢接筒51固定连接。

60.本实施例还优选地设置了整机控制器6,所述整机控制器6固定于所述机架1下部,

所述整机控制器6与所述进料传动电机26、所述折叠传动电机29、所述模组传动电机212以及所述出料传动电机4电性连接,以控制它们的动作时间等。

61.本实施例的整机控制器6以及所述分段控制器28均优选地选用plc控制器。

62.另外,本实施例还优选地在所述机架1上设置了外壳防护罩7,以将所述叠粉机构2罩住,既能对所述叠粉机构2进行保护,也能避免操作人员接触所述叠粉机构2的传动结构等,保障操作人员的安全。

63.本发明的叠粉机的成本低、速度快、使用方便,且工艺简单、生产效率高,适于进行推广应用。

64.相对于现有技术,本发明的叠粉机通过设置进料传送带、分段切刀、移动滑台、正向折叠传送带和反向折叠传送带,利用进料传送带进料,经分段切刀切断后,粉皮进入正向折叠传送带与反向折叠传送带之间,正向折叠传送带动作带动粉皮的中部在压实通道处折叠,粉皮进一步被带动穿过压实通道被压实,反向折叠传送带将压实后的粉皮进一步向前输送,整个切断和叠粉动作全部自动完成,不需要人工手工操作,大大提高了生产效率。本发明的叠粉机具有结构紧凑、工艺简单、生产效率高等特点。

65.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。