1.本发明涉及食品领域。具体地,本发明涉及豆制品及其制备方法。

背景技术:

2.随着全球膳食结构的调整,大豆开始逐步受到人们的重视。由大豆加工制成的豆奶,营养价值丰富。豆奶经进一步发酵制得的酸豆乳既保留了豆乳的营养成分,又具有醇香、清爽酸香味的特点,同时减少了豆腥味。

3.然而,目前的酸豆乳及其制备方法仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决现有技术中存在的技术问题至少之一。为此,本发明提出了一种豆制品及其制备方法,该豆制品富含活菌,营养价值高,稳定性强,风味口感佳,既可以液体酸豆乳状态保存,也可以酸豆粉状态保存,具有较好的冲调性,达到即冲即饮的效果。

5.为此,本发明提出了一种豆制品。根据本发明的实施例,所述豆制品的原料包括:大豆、豆皮粉、谷氨酸钠、大豆蛋白、甜味料和发酵剂。豆皮富含维生素和果胶,可以起到乳化、增稠增粘作用,并维持体系稳定,无需添加其他稳定剂。并且,还可以促进发酵过程中形成致密结构,缩短发酵时间。大豆蛋白的添加为体系提供蛋白质,无需添加乳蛋白即可赋予营养价值。并且,还可以对发酵菌种起到保护作用,避免其在发酵或者后续处理工序或保存过程中受到损伤,维持其较高活性。甜味料的添加可以有效遮盖、减少豆腥味,赋予豆制品极佳的风味口感。由此,根据本发明实施例的豆制品富含活菌,营养价值高,稳定性强,风味口感佳。

6.根据本发明的实施例,上述豆制品还可以具有下列附加技术特征:

7.根据本发明的实施例,所述甜味料选自白砂糖、葡萄糖、果糖、葡萄糖浆、果葡糖浆、海藻糖和麦芽糖的至少之一。

8.根据本发明的实施例,所述发酵剂选自解淀粉芽孢杆菌。

9.根据本发明的实施例,所述大豆是以豆浆的形式提供的,基于所述豆浆的总质量,所述原料包括:1~1.5质量%的豆皮粉;3.5~5质量%的白砂糖;2.8~4质量%的海藻糖;0.05~0.15质量%的谷氨酸钠;0.6~1.8质量%的大豆蛋白;1~5mg/kg的解淀粉芽孢杆菌。

10.根据本发明的实施例,所述豆制品选自酸豆乳或酸豆粉。

11.根据本发明的实施例,所述酸豆粉的粒径为10~15μm。

12.在本发明的又一方面,本发明提出了一种制备前面所述豆制品的方法。根据本发明的实施例,所述方法包括:将大豆制成豆浆;将所述豆浆、豆皮粉、谷氨酸钠、大豆蛋白和甜味料进行混合处理,得到混合液;将所述混合液进行均质和第一杀菌处理,得到第一杀菌料液;将所述发酵剂接种于所述第一杀菌料液中,进行发酵处理,得到发酵液;将所述发酵

液进行第二杀菌处理,得到所述豆制品。由此,根据本发明实施例的方法所得豆制品富含活菌,营养价值高,稳定性强,风味口感佳。

13.根据本发明的实施例,所述豆皮粉是通过下列方法获得的:将大豆经豆皮剥皮机脱皮,将所得豆皮进行粉碎,得到豆皮粉;其中,所述豆皮粉碎是采用超微粉碎机进行的,工作转速为3000~4500rpm/min,粉碎时间为10~20min。

14.根据本发明的实施例,所述豆浆是通过下列方法获得的:将脱皮后的大豆进行清洗、干燥后,进行磨浆、过滤,得到所述豆浆。

15.根据本发明的实施例,所述第二杀菌处理是采用高压脉冲杀菌方式;其中,所述高压脉冲杀菌方式的脉冲电场强度为20~50kv/cm,脉冲时间为5~12μs。

16.根据本发明的实施例,所述方法进一步包括:将所述第二杀菌处理所得第二杀菌料液进行真空冷冻干燥,再进行粉碎,以便得到酸豆粉。

17.根据本发明的实施例,所述粉碎包括:将所述真空冷冻干燥所得干燥物采用无菌粉碎机粉碎,得到粒度为60~80目的酸豆乳块;将所述酸豆乳块加入气流涡旋粉碎机中进行微粒化,得到粒度为10~15μm的酸豆粉;其中,所述气流涡旋微粉机的转速为900~3500r/min。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

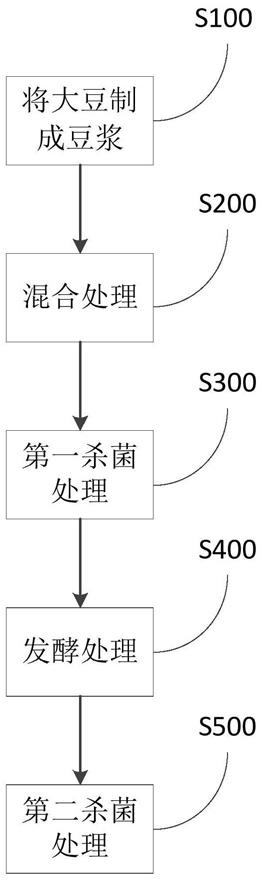

20.图1显示了根据本发明一个实施例的制备豆制品方法的流程示意图;

21.图2显示了根据本发明一个实施例的抑菌实验图,其中,上图左:黄曲霉,上图中:串珠镰刀菌,上图右:扩展青霉;下图左:产黄青霉,下图右:芽枝状枝孢。

具体实施方式

22.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

23.本发明提出了豆制品及其制备方法,下面将分别对其进行详细描述。

24.豆制品

25.在本发明的一个方面,本发明提出了一种豆制品。根据本发明的实施例,该豆制品的原料包括:大豆、豆皮粉、大豆蛋白、谷氨酸钠、甜味料和发酵剂。

26.豆皮富含维生素和果胶,可以起到乳化、增稠增粘作用,并维持体系稳定,无需添加其他稳定剂。并且,还可以促进发酵过程中形成致密结构,缩短发酵时间。大豆蛋白的添加为体系提供蛋白质,无需添加乳蛋白即可提高营养价值。并且,可以对发酵菌种起到保护作用,避免其在发酵或者后续处理工序或保存过程中受到损伤,维持其较高活性。

27.谷氨酸钠不仅可以提高产品的风味口感,遮盖、减少豆腥味,也有助于对发酵菌种

起到保护作用,避免其在发酵或者后续处理工序或保存过程中受到损伤,维持其较高活性。甜味料的添加可以有效遮盖、减少豆腥味,赋予豆制品极佳的风味口感。由此,根据本发明实施例的豆制品富含活菌,营养价值高,稳定性强,风味口感佳。

28.根据本发明的实施例,甜味料选自白砂糖、葡萄糖、果糖、葡萄糖浆、果葡糖浆、海藻糖和麦芽糖的至少之一。由此,有助于遮盖、减少豆腥味,提高豆制品的风味口感。

29.根据本发明的实施例,发酵剂选自解淀粉芽孢杆菌。培养解淀粉芽孢杆菌时菌落有隆起,边缘不规则,具有运动性,属慢发酵菌株;能耐受较宽的酸碱、胆盐、高温;菌株还能产生淀粉酶、蛋白酶和纤维素酶、脲酶等,并能抑制黄曲霉、串珠镰刀菌、青霉菌、根霉菌等,可应用于生物防治。相比于其他类型菌种,解淀粉芽孢杆菌可以很好地在大豆中生长代谢,并维持较高的活性,在发酵28小时后,活菌数高达109cfu/ml,且活性不易受到处理工序及保存条件的影响,产品口感较佳。

30.根据本发明的实施例,大豆是以豆浆的形式提供的,基于豆浆的总质量,原料包括:1~1.5质量%的豆皮粉;3.5~5质量%的白砂糖;2.8~4质量%的海藻糖;0.05~0.15质量%的谷氨酸钠;0.6~1.8质量%的大豆蛋白;1~5mg/kg的解淀粉芽孢杆菌。发明人经过大量实验得到上述较佳配比,由此,赋予产品较高的营养价值、极佳的风味口感和稳定性。

31.根据本发明的实施例,豆制品选自酸豆乳或酸豆粉。酸豆乳方便食用,开盖即饮。酸豆粉为酸豆乳经干燥后所得到的粉状豆制品,方便保存,食用时溶于液体即可。酸豆粉稳定性强,菌种长期具有活性。并且,采用本发明的配方、工艺操作所制得的酸豆粉具有良好的冲调性,可以达到即冲即饮效果。

32.根据本发明的实施例,酸豆粉的粒径为10~15μm。在此粒径下,酸豆粉的速溶性较好,具有即冲即饮效果。

33.制备豆制品的方法

34.在本发明的另一方面,本发明提出了一种制备前面所述豆制品的方法。根据本发明的实施例,参见图1,该方法包括:s100将大豆制成豆浆;s200混合处理;s300第一杀菌处理;s400发酵处理;s500第二杀菌处理。下面将分别对各个步骤进行详细描述。

35.s100将大豆制成豆浆

36.在该步骤中,将大豆制成豆浆。由此,以便于对其进行发酵制成酸豆乳。

37.根据本发明的实施例,豆浆是通过下列方法获得的:将脱皮后的大豆进行清洗、干燥后,进行磨浆、过滤,得到所述豆浆。

38.s200混合处理

39.在该步骤中,将豆浆、豆皮粉、谷氨酸钠、大豆蛋白和甜味料进行混合处理,得到混合液。由此,有利于将各物料混合均匀,便于实施后续发酵处理。

40.根据本发明的实施例,豆皮粉是通过下列方法获得的:将大豆经豆皮剥皮机脱皮,将所得豆皮进行粉碎,得到豆皮粉;其中,豆皮粉碎是采用超微粉碎机进行的,工作转速为3000~4500rpm/min,粉碎时间为10~20min。相比于其他制粉机器,采用超微粉碎机进行粉碎有助于得到粒度分布均匀的豆皮粉。采用上述转速和粉碎时间制得的产品出成明显提高,且豆皮粉颜色为正常的浅黄色。若转速太高和粉碎时间较长时,超微粉碎机容易产热,造成豆皮粉颜色可能变为深黄色甚至黑色。

41.s300均质及第一杀菌处理

42.在该步骤中,将混合液进行均质和第一杀菌处理,得到第一杀菌料液。通过均质处理以便于将物料细化,进行第一杀菌处理以便于杀死有害菌,有助于后续发酵的正常进行。

43.s400发酵处理

44.在该步骤中,将发酵剂接种于第一杀菌料液中,进行发酵处理,得到发酵液。由此,以便于发酵剂对第一杀菌料液进行发酵,获得酸豆乳。

45.s500第二杀菌处理

46.在该步骤中,将发酵液进行第二杀菌处理,得到豆制品。由此,以便杀死有害菌,延长豆制品的保质期。

47.根据本发明的实施例,第二杀菌处理是采用高压脉冲杀菌方式。采用高压脉冲杀菌可以有效地杀死霉菌、芽孢等,减少对解淀粉芽孢杆菌的损伤,使得豆制品中富含活菌。其中,高压脉冲杀菌方式的脉冲电场强度为20~50kv/cm,脉冲时间为5~12μs。采用上述高压脉冲杀菌方试,可以减少对解淀粉芽孢杆菌的损伤。

48.根据本发明的实施例,将第二杀菌处理所得第二杀菌料液进行真空冷冻干燥,再进行粉碎,以便得到酸豆粉。由此,以便于得到粉状酸豆粉。

49.根据本发明的实施例,粉碎包括:将真空冷冻干燥所得干燥物采用无菌粉碎机粉碎,得到60~80目粒度的酸豆乳块;将酸豆乳块加入气流涡旋粉碎机中进行微粒化,转速为900~3500r/min,得到粒径为10~15μm的酸豆粉。采用上述粉碎条件可以得到较小粒径的酸豆粉,其具有较好的冲调性,即可实现即冲即溶的效果。同时,可以保证产品营养价值。

50.本领域技术人员能够理解的是,前面针对豆制品所描述的特征和优点,同样适用于该制备豆制品的方法,在此不再赘述。

51.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

52.测试方法:

53.(1)产品活菌数测定方法:将发酵豆乳/发酵酸豆粉用无菌的溶液梯度稀释至一定倍数后,采用lb琼脂培养基平板倾注法于37℃、120rpm/min摇床培养36h,测定菌株的活菌数。

54.(2)微生物指标检测方法:大肠杆菌检测依照gb4789.3、霉菌依照gb4789.15、沙门氏菌依照gb4789.4、金黄色葡萄球菌依照gb4789.10进行检测。

55.(3)感官品尝的方法:邀请30名专业的品评人员,分别对产品的甜感、酸甜比、豆腥味遮盖度进行打分,打分范围1~5分,3分表示最佳,得出的分数求平均值,得到感官品尝的结果。

56.实施例1

57.(1)大豆挑选:挑选色泽光亮、籽粒大小均匀、颗粒饱满的大豆,无杂质及霉烂豆、虫蛀豆。

58.(2)大豆脱皮、粉碎:采用豆皮剥皮机去掉大豆豆皮,并进行豆皮收集。超微粉碎机粉碎豆皮,粉碎机的动转子选用齿爪式,转速控制在4000rpm/min,粉碎时间15min,并连接

200目过滤网,粉碎后的豆皮粉储存于干燥环境备用,湿度控制在≤35%。

59.(3)大豆清洗:称取脱皮后的精选大豆,用配料用水至少清洗三次,洗去大豆表面附着的尘土和微生物,洗毕沥干水分。

60.(4)干燥:大豆100℃高温干燥10min。

61.(5)磨浆:干燥好的大豆以1:6的比例加入配料用水,用胶体磨进行两次磨浆(一次粗磨浆,一次细磨浆)。

62.(6)过滤:磨好的豆浆过100目筛网,滤液转序。

63.(7)配料:调取过滤后的豆浆,添加豆皮粉1%、白砂糖5%、海藻糖2.8%、谷氨酸钠0.05%、大豆蛋白1.5%。

64.(8)均质:温度63~65℃,压力控制在180~220bar(二级压力45~55bar)。

65.(9)巴氏杀菌:95℃,杀菌5min。

66.(10)冷却:料液冷却至37℃。

67.(11)添加菌种:菌种为解淀粉芽孢杆菌,菌种(2*109cfu/g)的添加量为2mg/kg,添加菌种后搅拌常开,控制搅拌转速为40~50rpm/min,发酵至28~36小时,检测其ph=4.55,活菌数达109cfu/g,结束发酵。

68.(12)高压脉冲:将高压脉冲电场发生器设备的脉冲电场强度设置为40kv/cm,脉冲时间设置为8μs。

69.(13)真空冷冻干燥:速冻温度控制在-32℃以下,速冻时间≥12h,物料速冻结束后,15分钟内进入冻干炉,设定真空冷冻干燥曲线,最高温度控制在70℃,最低温度不得低于55℃,真空度区间为-20bar~-50bar。控制冷阱温度-30℃~-40℃,加热温度控制在30~70℃。

70.(14)酸豆乳块粉碎:水分含量控制在≤4g/100g,无菌粉碎机进行粉碎,粉碎成酸豆乳块,粒度为60~80目。

71.(15)微粒化处理:将酸豆乳块加入气流涡旋微粉机中,转速控制在900r/min,粉末经分级装置收集,分级装置取代筛网,完成微粉粉碎和微粉分选两道工序,产品粒径最终实现10~15μm。

72.(16)灌装:将酸豆粉灌装至包装袋中。

73.实施例2

74.(1)大豆挑选:挑选色泽光亮、籽粒大小均匀、颗粒饱满的大豆,无杂质及霉烂豆、虫蛀豆。

75.(2)大豆脱皮、粉碎:采用豆皮剥皮机去掉大豆豆皮,并进行收集。超微粉碎机粉碎豆皮,粉碎机的动转子选用齿爪式,转速控制在3500rpm/min,粉碎时间20min,并连接200目过滤网,粉碎后的豆皮粉储存于干燥环境备用,湿度控制在≤35%。

76.(3)大豆清洗:称取脱皮后的精选大豆,用配料用水至少清洗三次,洗去大豆表面附着的尘土和微生物,洗毕沥干水分。

77.(4)干燥:大豆100℃高温干燥10min。

78.(5)磨浆:干燥好的大豆以1:6的比例加入配料用水,用胶体磨进行两次磨浆(一次粗磨浆,一次细磨浆)。

79.(6)过滤:磨好的豆浆过100目筛网,滤液转序。

80.(7)配料:调取过滤后的豆浆,添加豆皮粉1.5%、白砂糖4%、海藻糖3.5%、谷氨酸钠0.08%、大豆蛋白0.6%。

81.(8)均质:温度63~65℃,压力控制在180~220bar(二级压力45~55bar)。

82.(9)巴氏杀菌:95℃,杀菌5min。

83.(10)冷却:料液冷却至37℃。

84.(11)添加菌种:菌种为解淀粉芽孢杆菌,菌种(2*109cfu/g)的添加量为2mg/kg,添加菌种后搅拌常开,控制搅拌转速为40~50rpm/min,发酵至28~36小时,检测其ph=4.55,活菌数达109cfu/g,结束发酵。

85.(12)高压脉冲杀菌:将高压脉冲电场发生器设备的脉冲电场强度设置为20kv/cm,脉冲时间设置为12μs。

86.(13)真空冷冻干燥:速冻温度控制在-32℃以下,速冻时间≥12h,物料速冻结束后,15分钟内进入冻干炉,设定真空冷冻干燥曲线,最高温度控制在70℃,最低温度不得低于55℃,真空度区间为-20bar~-50bar。控制冷阱温度-30℃~-40℃,加热温度控制在30~70℃。

87.(14)酸豆乳块粉碎:水分含量控制在≤4g/100g,无菌粉碎机进行粉碎,粉碎成酸豆乳块,粒度为60~80目。

88.(15)微粒化处理:将酸豆乳块加入气流涡旋微粉机中,转速控制在2700r/min,粉末经分级装置收集,分级装置取代筛网,完成微粉粉碎和微粉分选两道工序,产品粒径最终实现10~15μm。

89.(16)灌装:将酸豆粉灌装至包装袋中。

90.实施例3

91.(1)大豆挑选:挑选色泽光亮、籽粒大小均匀、颗粒饱满的大豆,无杂质及霉烂豆、虫蛀豆。

92.(2)大豆脱皮、粉碎:采用豆皮剥皮机去掉大豆豆皮,并进行收集。超微粉碎机粉碎豆皮,粉碎机的动转子选用齿爪式,转速控制在4500rpm/min,粉碎时间10min,并连接200目过滤网,粉碎后的豆皮粉储存于干燥环境备用,湿度控制在≤35%。

93.(3)大豆清洗:称取脱皮后的精选大豆,用配料用水至少清洗三次,洗去大豆表面附着的尘土和微生物,洗毕沥干水分。

94.(4)干燥:大豆100℃高温干燥10min。

95.(5)磨浆:干燥好的大豆以1:6的比例加入配料用水,用胶体磨进行两次磨浆(一次粗磨浆,一次细磨浆)。

96.(6)过滤:磨好的豆浆过100目筛网,滤液转序。

97.(7)配料:调取过滤后的豆浆,添加豆皮粉1.2%、白砂糖3.5%、海藻糖4%、谷氨酸钠0.15%、大豆蛋白1.8%。

98.(8)均质:温度63~65℃,压力控制在180~220bar(二级压力45~55bar)。

99.(9)巴氏杀菌:95℃,杀菌5min。

100.(10)冷却:料液冷却至37℃。

101.(11)添加菌种:菌种为解淀粉芽孢杆菌,菌种(2*109cfu/g)的添加量为2mg/kg,添加菌种后搅拌常开,控制搅拌转速为40~50rpm/min,发酵至28~36小时,检测其ph=4.55,

活菌数达109cfu/g,结束发酵。

102.(12)高压脉冲杀菌:将高压脉冲电场发生器设备的脉冲电场强度设置为50kv/cm,脉冲时间设置为5μs。

103.(13)真空冷冻干燥:速冻温度控制在-32℃以下,速冻时间≥12h,物料速冻结束后,15分钟内进入冻干炉,设定真空冷冻干燥曲线,最高温度控制在70℃,最低温度不得低于55℃,真空度区间为-20bar~-50bar。控制冷阱温度-30℃~-40℃,加热温度控制在30~70℃。

104.(14)酸豆乳块粉碎:水分含量控制在≤4g/100g,无菌粉碎机进行粉碎,粉碎成酸豆乳块,粒度为60~80目。

105.(15)微粒化处理:将酸豆乳块加入气流涡旋微粉机中,转速控制在3500r/min,粉末经分级装置收集,分级装置取代筛网,完成微粉粉碎和微粉分选两道工序,产品粒径最终实现10~15um。

106.(16)灌装:将酸豆粉灌装至包装袋中。

107.实施例4

108.(1)大豆挑选:挑选色泽光亮、籽粒大小均匀、颗粒饱满的大豆,无杂质及霉烂豆、虫蛀豆。

109.(2)大豆脱皮、粉碎:采用豆皮剥皮机去掉大豆豆皮,并进行收集。超微粉碎机粉碎豆皮,粉碎机的动转子选用齿爪式,转速控制在4000rpm/min,粉碎时间15min,并连接200目过滤网,粉碎后的豆皮粉储存于干燥环境备用,湿度控制在≤35%。

110.(3)大豆清洗:称取脱皮后的精选大豆,用配料用水至少清洗三次,洗去大豆表面附着的尘土和微生物,洗毕沥干水分。

111.(4)干燥:大豆100℃高温干燥10min。

112.(5)磨浆:干燥好的大豆以1:6的比例加入配料用水,用胶体磨进行两次磨浆(一次粗磨浆,一次细磨浆)。

113.(6)过滤:磨好的豆浆过100目筛网,滤液转序。

114.(7)配料:调取过滤后的豆浆,添加豆皮粉1.5%、白砂糖4%、海藻糖3.5%、谷氨酸钠0.08%、大豆蛋白1.5%。

115.(8)均质:温度63~65℃,压力控制在180~220bar(二级压力45~55bar)。

116.(9)巴氏杀菌:95℃,杀菌5min。

117.(10)冷却:料液冷却至37℃。

118.(11)添加菌种:菌种为解淀粉芽孢杆菌,菌种(2*109cfu/g)的添加量为2mg/kg,添加菌种后搅拌常开,控制搅拌转速为40~50rpm/min,发酵至28~36小时,检测其ph=4.55,活菌数达109cfu/g,结束发酵。

119.(12)高压脉冲杀菌:将高压脉冲电场发生器设备的脉冲电场强度设置为40kv/cm,脉冲时间设置为8μs。

120.(13)真空冷冻干燥:速冻温度控制在-32℃以下,速冻时间≥12h,物料速冻结束后,15分钟内进入冻干炉,设定真空冷冻干燥曲线,最高温度控制在70℃,最低温度不得低于55℃,真空度区间为-20bar~-50bar。控制冷阱温度-30℃~-40℃,加热温度控制在30~70℃。

121.(14)酸豆乳块粉碎:水分含量控制在≤4g/100g,无菌粉碎机进行粉碎,粉碎成酸豆乳块,粒度为60~80目。

122.(15)微粒化处理:将酸豆乳块加入气流涡旋微粉机中,转速控制在2700r/min,粉末经分级装置收集,分级装置取代筛网,完成微粉粉碎和微粉分选两道工序,产品粒径最终实现10~15μm。

123.(16)灌装:将酸豆粉灌装至包装袋中。

124.实施例1~4的步骤(11)所得发酵液中活菌数如表1所示,将步骤(15)所得酸豆粉于65

±

5℃水中按5%添加量溶解后检测粒径值如表1所示,酸豆粉的感官评价分析参见表2。结果表明,采用本发明的方法所得酸豆粉活菌数较多,且速溶性好,溶解后活菌数损失较少。其中,实施例4的效果最佳。

125.表1活菌数及粒径值

[0126] 实施例1实施例2实施例3实施例4活菌数(cfu/g)2.8

×

1093.5

×

1095.1

×

1098.3

×

109粒径值(μm)0.0210.0260.0250.018

[0127]

表2感官评价

[0128] 甜感酸甜比豆腥味遮盖度综合评分实施例13.32.42.22.5实施例23.52.82.42.7实施例33.42.22.12.3实施例43.72.62.93.2

[0129]

对比例1

[0130]

按照实施例1的方法制备酸豆粉,区别在于,步骤(7)中不添加大豆蛋白。

[0131]

本对比例的最终产品在65

±

5℃水中按5%添加量溶解后检测粒径值为0.032μm,活菌数为2

×

106cfu/ml。

[0132]

由此,表明大豆蛋白的添加有助于提高产品的速溶性,且对菌体起到保护作用,使其具有较高的活菌数。

[0133]

对比例2

[0134]

按照实施例1的方法制备酸豆粉,区别在于,步骤(7)中不添加豆皮。

[0135]

本对比例制成的酸豆乳呈豆腐渣状态,口感粗糙,发酵时长达42小时。最终产品在65

±

5℃水中按5%添加量溶解后检测粒径值为0.365μm,酸豆粉溶液液面存在部分絮状物,可能与酸豆乳稳定性差有关,最终产品的活菌数为1.9

×

106cfu/ml,感官评价结果如下:甜感:3.5,酸甜比:2,豆腥味遮盖度:1.3,综合评价结果为1.7。

[0136]

由此,表明豆皮的添加有助于提高酸豆乳产品的稳定性,进而影响最终产品的溶解状态、菌体的活菌数及产品口感。

[0137]

对比例3

[0138]

按照实施例1的方法制备酸豆粉,区别在于,步骤(7)中豆皮的添加量为2%。

[0139]

本对比例的最终产品在65

±

5℃水中按5%添加量溶解后检测平均粒径值为0.068μm,且出现多个峰值,最大粒径值达到1.201μm,活菌数为7.2

×

107cfu/ml。

[0140]

由此,表明豆皮的添加会影响产品粒径,添加量太多产品粒径明显较大,进而影响

产品速溶性和口感,也会造成活菌数低。

[0141]

对比例4

[0142]

按照实施例1的方法制备酸豆粉,区别在于,步骤(7)中谷氨酸钠的添加量为0.01%。

[0143]

本对比例制成的酸豆乳组织状态粗糙,最终产品在65

±

5℃水中按5%添加量溶解后检测粒径值为0.534μm,最终产品的活菌数为2.7

×

106cfu/ml,感官评价结果如下:甜感:2.8,酸甜比:3.9,豆腥味遮盖度:2.3,综合评价结果为2.4。

[0144]

由此,表明谷氨酸钠的添加会影响酸豆粉的活菌数,添加量太少无法对菌体起到较好的保护作用,导致产品的活菌数明显降低;另外,谷氨酸钠添加量太少豆腥味严重,进而影响产品口感。

[0145]

对比例5

[0146]

按照实施例1的方法制备酸豆粉,区别在于,将步骤(11)中的解淀粉芽孢杆菌替换为干酪乳杆菌。

[0147]

本对比例的最终产品在65

±

5℃水中按5%添加量溶解后检测粒径值为0.031μm,活菌数为5.9

×

106cfu/ml。感官评价结果如下:甜感:3,酸甜比:2.5,豆腥味遮盖度:2.2,综合评价结果为2.0。

[0148]

由此,采用干酪乳杆菌作为发酵剂,产品的速溶性偏低,且活菌数较少,豆腥味明显,口感不佳。

[0149]

对比例6

[0150]

按照实施例1的方法制备酸豆粉,区别在于,不含步骤(12)的高压脉冲杀菌处理。

[0151]

本对比例的最终产品在65

±

5℃水中按5%添加量溶解后检测粒径值为0.021μm,活菌数为2.7

×

107cfu/g,微生物指标结果为大肠菌群=1cfu/g、霉菌=6cfu/g、酵母=2cfu/g、金黄色葡萄球菌=6cfu/g。

[0152]

由此,不经过高压脉冲杀菌处理,导致产品中杂菌较多,影响食用安全。

[0153]

抑菌试验

[0154]

本专利使用的菌株解淀粉芽孢杆菌可抑制其他腐生真菌的生长,除以上实验结果外,还对最优实施例4进行了酸豆粉的抑菌试验,选取了5种指示真菌,分别为黄曲霉(aspergillus flavus)、串珠镰刀菌(fusarium moniliforme)、产黄青霉(penicillium chrysogenum)、芽枝状枝孢(cladosporium cladosporioides)、扩展青霉(penicillium expansum)。

[0155]

具体操作如下:

[0156]

(1)酸豆粉溶液制备:酸豆粉按5%添加量添加到水中制成酸豆粉溶液,摇床培养24小时进行活化,去菌体收集上清液,0.22μm膜过滤后,制成无菌上清液。

[0157]

(2)真菌溶液制备:将保存的指示真菌刮取后在lb培养基进行活化,制备成种子液(106cfu/ml,od600=0.5)。

[0158]

(3)真菌溶液抑菌活性测定:测定解淀粉芽孢杆菌上清液的抑菌活性时,采用琼脂孔扩散法(well-diffiision agar assay)。以真菌作为指示菌,在含有真菌孢子悬液的固体培养基上打孔,每孔中加入100μl解淀粉芽孢杆菌无菌上清液,于4℃冰箱中扩散2h后置于24℃恒温培养3到5天。当空白对照平板长满真菌时,测量各样品抑菌圈的大小(保留两位

有效数字)。结果如图2所示。可以看出,酸豆粉对五株真菌均具有不同程度的抑制作用(抑制圈>1mm)。

[0159]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0160]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。