1.本发明涉及霉菌毒素降解剂领域,尤其涉及一种利用蘑菇菌糠制作的霉菌毒素降解剂及其加工方法。

背景技术:

2.霉菌毒素(mycotoxins)主要是指霉菌在其所污染的食品中产生的有毒代谢产物,它们可通过饲料或食品进入人和动物体内,引起人和动物的急性或慢性毒性,损害机体的肝脏、肾脏、神经组织、造血组织及皮肤组织等,因此,在饲喂动物前,需将饲料中的霉菌毒素去除掉。目前饲料中霉菌毒素(黄曲霉毒素、呕吐毒素、玉米赤霉烯酮等)处理方式多为吸附剂(比如多为使用蒙脱石类、酵母细胞壁类、植物细胞壁类等对霉菌毒素等)吸附,不进入动物血液循环,霉菌毒素随吸附剂被排出体外,但易受混合均匀度、动物体况、动物类型、营养吸收速率和状态等因素影响,偏差较大,动物易感死亡,同时,霉菌毒素吸附剂不会改变原料的适口性,造成动物不采食,少采食的现象。目前还没有明显有效的生物降解剂对霉菌毒素进行有效降解。

3.现有蘑菇菌糠为蘑菇加工的副产物,包含已被蘑菇生长利用过后的培养基及蘑菇加工切割下的根部等,因为培养基中容易被利用的营养部分基本已被蘑菇生长利用完,剩下的物质多为不溶的木质素、纤维素等,营养价值低,多被用作垃圾废弃处理,或饲喂反刍动物(牛、羊)或生产有机肥,附加值较小。

4.蘑菇前期生长所产生的一系列生物酶类(木聚糖酶、纤维素酶、漆酶等),能起到协助互补的效应,能对霉菌毒素尤其是黄曲霉毒素b1和玉米赤霉烯酮进行有效降解,此外仅利用菌糠里面含有的固有的生物酶来酶促反应效率较低,需要相应的介质来进行催化。目前还未有相应的改进方法的报道。

技术实现要素:

5.本发明针对现有技术的不足,提供了一种利用蘑菇菌糠制作的霉菌毒素降解剂及其加工方法,对蘑菇菌糠进行合理利用的同时,从根本上解决饲料中存在霉菌毒素的问题。

6.为实现上述目的,本发明采用以下技术方案:

7.本发明的第一方面是提供一种利用蘑菇菌糠制作霉菌毒素降解剂的加工方法,包括如下步骤:

8.步骤一,在筛选后的蘑菇菌糠中加入酶制剂、酸化剂和水,混合均匀为混合物料;

9.步骤二,将上述混合无物料装入密封袋中置于保温房中,在33-37℃条件下进行反应;

10.步骤三,反应完成后,在50℃以下的条件进行干燥,直至水分≤10%;

11.步骤四,将干燥后的物料进行粉碎,然后加入酶促介质,混匀,打包得到霉菌毒素降解剂;

12.上述菌糠为金针菇菌糠和/或杏鲍菇菌糠;上述酶制剂包括纤维素酶、α-半乳糖苷

酶和木聚糖酶。

13.进一步地,在步骤一之前,采用初清筛筛选蘑菇菌糠,去除大块和异物。

14.进一步地,在上述混合物料中,基于上述筛选后的蘑菇菌糠的质量,纤维素酶、α-半乳糖苷酶和木聚糖酶的含量分别为10-30u/g、5-15u/g和250-350u/g。

15.进一步优选地,在上述混合物料中,基于上述筛选后的蘑菇菌糠的质量,纤维素酶、α-半乳糖苷酶和木聚糖酶的含量分别为20u/g、10u/g和300u/g。

16.进一步地,基于上述筛选后的蘑菇菌糠的质量,酸化剂的含量为1-3

‰

。

17.进一步优选地,基于上述筛选后的蘑菇菌糠的质量,酸化剂的含量为2

‰‑

2%。

18.进一步地,酸化剂为苯甲酸。

19.进一步地,基于上述筛选后的蘑菇菌糠的质量,水的含量为5-20%。

20.进一步优选地,基于上述筛选后的蘑菇菌糠的质量,水的含量为10%。

21.进一步地,步骤二的反应时间为30-60小时。

22.进一步地,步骤三中的干燥工艺采用履带式烘干机或烘箱。

23.进一步地,步骤四中干燥后的物料被粉碎至90%以上过60目筛。

24.进一步地,上述酶促介质选自丁香醛、abts(2,2'-联氮-双-3-乙基苯并噻唑啉-6-磺酸)、hbt(1-羟基苯并三唑)、nha(乙酰基苯胺)、葡萄糖氧化酶中的一种或几种,添加量为10ppm-1000ppm。

25.本发明的第二方面是提供上述方法加工制备的霉菌毒素降解剂。

26.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

27.本发明提供的利用蘑菇菌糠制作霉菌毒素降解剂的加工方法利用了蘑菇菌糠中含有的木聚糖酶、纤维素酶、漆酶等可对霉菌毒素进行生物降解,从根本上解决霉菌毒素的问题,并对蘑菇菌糠进行了合理利用,成本低廉,且经过该方法加工后的霉菌毒素降解剂可降解黄曲霉毒素b1和玉米赤霉烯酮的平均含量可达85%以上;此外,饲喂该霉菌毒素降解剂处理后的饲料的动物整齐度高,生物统一性好。

附图说明

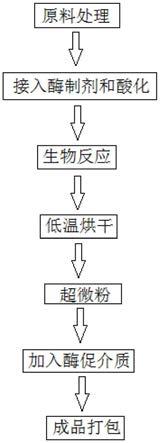

28.图1为本发明一实施例中利用蘑菇菌糠制作霉菌毒素降解剂的加工方法的工艺流程图。

具体实施方式

29.如下表1所示,蘑菇菌糠(例如杏鲍菇菌糠和金针菇菌糠)中含有纤维素酶、木聚糖酶、漆酶、木质素过氧化物酶和锰过氧化物酶,利用此,本发明提供了一种利用蘑菇菌糠制作的霉菌毒素降解剂及其加工方法。

30.表1蘑菇菌糠中原有生物酶活性

[0031] 杏鲍菇菌糠金针菇菌糠纤维素酶活性553u/g227u/g木聚糖酶活性339u/g481u/g漆酶活性23u/g7.5u/g木质素过氧化物酶活性112u/g81u/g

锰过氧化物酶活性376u/g779u/g

[0032]

在本发明一优选的实施方式中,上述利用蘑菇菌糠制作霉菌毒素降解剂的加工方法,包括如下步骤:

[0033]

步骤一,在筛选后的蘑菇菌糠中加入酶制剂、酸化剂和水,混合均匀为混合物料;

[0034]

步骤二,将上述混合无物料装入密封袋中置于保温房中,在33-37℃条件下进行反应;

[0035]

步骤三,反应完成后,在50℃以下的条件进行干燥,直至水分≤10%;

[0036]

步骤四,将干燥后的物料进行粉碎,然后加入酶促介质,混匀,打包得到霉菌毒素降解剂;

[0037]

上述菌糠为金针菇菌糠或杏鲍菇菌糠;上述酶制剂包括纤维素酶、α-半乳糖苷酶和木聚糖酶。

[0038]

在本发明一优选的实施方式中,在步骤一之前,采用初清筛筛选蘑菇菌糠,去除大块和异物。

[0039]

在本发明一优选的实施方式中,在上述混合物料中,基于上述筛选后的蘑菇菌糠的质量,纤维素酶、α-半乳糖苷酶和木聚糖酶的含量分别为10-30u/g、5-15u/g和250-350u/g。

[0040]

在本发明一优选的实施方式中,在上述混合物料中,基于上述筛选后的蘑菇菌糠的质量,纤维素酶、α-半乳糖苷酶和木聚糖酶的含量分别为20u/g、10u/g和300u/g。

[0041]

在本发明一优选的实施方式中,基于上述筛选后的蘑菇菌糠的质量,酸化剂的含量为1-3

‰

;更优选为2

‰‑

2%。

[0042]

在本发明一优选的实施方式中,酸化剂为苯甲酸。

[0043]

在本发明一优选的实施方式中,基于上述筛选后的蘑菇菌糠的质量,水的含量为5-20%;更优选为10%。

[0044]

在本发明一优选的实施方式中,步骤二的反应时间为30-60小时。

[0045]

在本发明一优选的实施方式中,步骤三中的干燥工艺采用履带式烘干机或烘箱。

[0046]

在本发明一优选的实施方式中,步骤四中干燥后的物料被粉碎至90%以上过60目筛。

[0047]

在本发明一优选的实施方式中,上述酶促介质选自丁香醛、abts、hbt、nha、葡萄糖氧化酶中的一种或几种,添加量为10ppm-1000ppm。

[0048]

下面通过具体实施例和附图对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

[0049]

实施例中方法如无特殊说明的采用常规方法,使用的试剂如无特殊说明的使用常规市售试剂或按常规方法配制的试剂。

[0050]

实施例1

[0051]

参考图1,本实施例提供一种利用蘑菇菌糠制作的霉菌毒素降解剂的加工方法,包括如下步骤:

[0052]

步骤一,原料处理

[0053]

将杏鲍菇菌糠和/金针菇菌糠采用初清筛筛选去除大块和异物;

[0054]

步骤二,接入酶制剂和酸化剂

[0055]

基于筛选后的菌糠的质量,在筛选后的筛选后的菌糠的质量中加入酶制剂(纤维素酶20u/g、α-半乳糖苷酶10u/g和木聚糖酶300u/g),然后再加入苯甲酸2

‰

,加入10%水,混合均匀;

[0056]

步骤三,生物反应

[0057]

将混合后的物料装入塑料密封袋中,放入保温房中,33-37℃生物反应48小时;

[0058]

步骤四,低温烘干

[0059]

生物反应后,将物料装入履带式烘干机/烘箱中,在50℃以下干燥,干燥至水分≤10%;

[0060]

步骤五,超微粉

[0061]

烘干后的物料置于超微粉碎机中进行粉碎直至90%以上物料过60目;

[0062]

步骤六,加入酶促介质

[0063]

想粉碎后的物料中加入酶促介质(丁香醛、abts、hbt、nha和葡萄糖氧化酶等中的一种或两种),添加量为10ppm-1000ppm,混合;

[0064]

步骤七,成品打包。

[0065]

采用上述方法加工制备出的成品呈土黄色,颗粒细腻。

[0066]

验证实施例

[0067]

本实验验证实施例1制备的霉菌毒素降解剂对各种饲料中霉菌毒素的降解效率,具体操作过程和结果如下:

[0068]

分别取不同的样品原样和经降解剂处理后的该样品,分别使用黄曲霉毒素b1的elisa试剂盒和玉米赤霉烯酮的elisa试剂盒进行检测,检测结果如下:

[0069]

表2饲料加降解剂前后的霉菌毒素降解率

[0070][0071]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和

替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。