1.本发明属于食品加工技术领域,尤其是涉及一种燕麦基植物奶及其制备方法。

背景技术:

2.燕麦是一种低糖、高能、高营养食品,蛋白质含量高达14-16%,并且含有丰富的脂肪以及人体所需的维生素、矿物质和膳食纤维。近几年来,用燕麦作为基料生产的植物蛋白饮料,因不含乳糖,不含蔗糖,且含有丰富的膳食纤维而引领着植物基饮料的潮流,尤其深受乳糖不耐症人群的青睐。作为植物奶,其口感只有更接近牛奶,才能让消费者接受和认可其为一种植物基的奶,否则从感官角度也仅能称之为谷物饮料。市面上植物奶琳琅满目,但口感品质参差不齐,普遍的口感与牛奶相比,其顺滑度及香气都欠佳。

3.现有的燕麦基底的植物蛋白饮料主要以三种形式存在:

①

用酶解燕麦粉直接调配,添加或者不添加甜味剂、稳定剂等;

②

用燕麦原料磨浆后酶解,得到酶解浆液后调配,添加甜味剂、稳定等。

③

用燕麦原料磨浆后酶解,得到酶解浆液后直接调配,不添加甜味剂、稳定剂等。市面上第

①

种形式的饮料风味和口感都不佳,没有饮料的清爽感,也没有乳制品的顺滑感;第

②

种形式的饮料口感粘稠,有添加剂的不愉悦感;第

③

种形式的目前大部分口感仍有麸感,且沉淀分层明显。

技术实现要素:

4.有鉴于此,为解决上述问题,本发明提出了一种零蔗糖、零乳糖、零胆固醇、零香精,口感细腻、清爽顺滑、稳定性高,营养价值和口感品质都有接近牛奶体验感的燕麦为基料的植物奶,同时提供了其制备方法。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.本发明一方面提供了一种燕麦基植物奶,按重量份数计,制备原料包括如下组分:燕麦米100~130份、菜籽油12~14份、酸度调节剂0.2~0.4份、食用盐0.6~1份、淀粉酶0.05~0.2份、复合酶制剂0.25~0.65份、调配用水600~900份。

7.进一步的,所述酸度调节剂为磷酸二氢钾。

8.进一步的,所述复合酶制剂为淀粉酶、蛋白酶、纤维素酶中的至少两种。

9.进一步的,还包括磨浆用水,所述燕麦米与所述磨浆用水的质量比为1:3~5。

10.本发明另一方面提供了一种燕麦基植物奶的制备方法,包括如下步骤:

11.s1、制备燕麦浆:将清洗后的燕麦米与磨浆用水按照1:3~5的质量比进行磨浆,得到燕麦浆;

12.s2、酶解:向燕麦浆中加入淀粉酶,进行一次酶解,一次酶解后加入复合酶制剂,进行二次酶解;采用两次酶解的方式能够有效提高酶解效率,提高最终产品的口感饱满度,使口感更均一;

13.s3、灭酶:对酶解后的燕麦浆进行灭酶处理;

14.s4、精磨:将灭酶后的燕麦浆进行精磨;

15.s5、脱渣:将精磨后的燕麦浆进行渣浆分离,脱去燕麦沉渣,再将分离出的燕麦浆液进行过滤,得滤液;去渣过滤过程中,过滤目数越高,去渣越干净,成品燕麦奶的沉淀物越少,稳定性越高;

16.s6、调配:按照配比加入菜籽油、食用盐、调配用水,并加入酸度调节剂,混匀调节ph至6.8~7.2,通过调节ph不仅能提高产品的醇厚顺滑感,也能极大提高产品的稳定性;

17.s7、乳化、均质、杀菌灌装。

18.进一步的,所述s2中,酶解具体为:将加有淀粉酶的燕麦浆升温至47~52℃,酶解60~80min,后升温至60~63℃,加入复合酶制剂,保温90~120min。

19.进一步的,所述s3中,灭菌具体为:将酶解后的燕麦浆快速升温至88~95℃,保温5~10min。

20.进一步的,所述s4中,精磨具体为:将灭酶后的燕麦浆快速降温至25~35℃,精磨至颗粒度50~100μm。

21.进一步的,所述s5中,过滤采用的为60~120目的筛网。

22.进一步的,所述s7中,

23.乳化具体为:将调配后的料液加热至60~70℃,乳化10min~15min;

24.均质具体为:将乳化后的料液进行两次均质,第一次均质压力为25mpa,第二次均质压力为35mpa;

25.杀菌灌装具体为:将均质后得到的燕麦奶半成品在137~141℃下,保持4~15s灭菌,将灭菌后得到燕麦基植物奶进行灌装。

26.相对于现有技术,本发明所述的燕麦基植物奶及其制备方法具有以下优势:

27.本发明所述的燕麦基植物奶不添加甜味剂、稳定剂等添加剂,配方健康,做到零蔗糖、零乳糖、零胆固醇,通过特殊的制备工艺,使得产品既有谷物清香,又有奶的顺畅柔和,口感细腻、清爽顺滑,让消费者无论从营养价值还是口感品质都有接近牛奶的体验感,同时产品色泽纯正均一、整体状态细腻均匀,产品稳定性高。

具体实施方式

28.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

29.下面结合实施例来详细说明本发明。

30.实施例1

31.制备燕麦基植物奶:

32.1)制备燕麦浆:将清洗后的燕麦米100kg、磨浆用水300kg,一起过胶体磨,得到燕麦浆;

33.2)酶解:向燕麦浆中加入0.05kg淀粉酶,升温至50℃,酶解60min,后升温至60℃,加入复合酶制剂0.45kg,保温90min;

34.3)灭酶:将酶解后的燕麦浆快速升温至90℃,保温10min;

35.4)精磨:将灭酶后的燕麦浆快速降温至25~35℃,用胶体磨精磨至颗粒度100μm左右;

36.5)脱渣:将精磨后的燕麦浆用离心机进行渣浆分离,脱去燕麦沉渣,再将分离出的燕麦浆液过60目筛,得滤液;

37.6)调配:加入菜籽油24kg、食用盐0.6kg、调配用水600kg,并加入磷酸氢二钾,混匀调节ph至6.8~7.0;

38.7)乳化:将调配后的料液加热至70℃,搅拌5min;

39.8)均质:将乳化后的料液进行两次均质,第一次均质压力为35mpa,第二次均质压力为25mpa;

40.9)杀菌灌装:将均质后得到的燕麦奶半成品在137℃下,保持15s灭菌,将灭菌后得到燕麦基植物奶灌装。

41.实施例2

42.1)制备燕麦浆:将清洗后的燕麦米100kg、磨浆用水400kg,一起过胶体磨,得到燕麦浆;

43.2)酶解:向燕麦浆中加入0.1kg淀粉酶,升温至48℃,酶解60min,后升温至61℃,加入复合酶制剂0.5kg,保温90min;

44.3)灭酶:将酶解后的燕麦浆快速升温至90℃,保温10min;

45.4)精磨:将灭酶后的燕麦浆快速降温至25~35℃,用胶体磨精磨至颗粒度100μm;

46.5)脱渣:将精磨后的燕麦浆用离心机进行渣浆分离,脱去燕麦沉渣,再将分离出的燕麦浆液过80目筛,得滤液;

47.其余步骤同实施例1。

48.实施例3

49.1)制备燕麦浆:将清洗后的燕麦米100kg、磨浆用水500kg,一起过胶体磨,得到燕麦浆;

50.2)酶解:向燕麦浆中加入0.1kg淀粉酶,升温至50℃,酶解60min,后升温至62℃,加入复合酶制剂0.6kg,保温100min;

51.3)灭酶:将酶解后的燕麦浆快速升温至90℃,保温10min;

52.4)精磨:将灭酶后的燕麦浆快速降温至25~35℃,用胶体磨精磨至颗粒度100μm;

53.5)脱渣:将精磨后的燕麦浆用离心机进行渣浆分离,脱去燕麦沉渣,再将分离出的燕麦浆液过100目筛,得滤液;

54.其余步骤同实施例1。

55.实施例4

56.1)制备燕麦浆:将清洗后的燕麦米100kg、磨浆用水500kg,一起过胶体磨,得到燕麦浆;

57.2)酶解:向燕麦浆中加入0.2kg淀粉酶,升温至52℃,酶解80min,后升温至63℃,加入复合酶制剂0.6kg,保温120min;

58.3)灭酶:将酶解后的燕麦浆快速升温至90℃,保温10min;

59.4)精磨:将灭酶后的燕麦浆快速降温至25~35℃,用胶体磨精磨至颗粒度100μm;

60.5)脱渣:将精磨后的燕麦浆用离心机进行渣浆分离,脱去燕麦沉渣,再将分离出的燕麦浆液过120目筛,得滤液;

61.其余步骤同实施例1。

62.对比例1

63.酶解步骤中,将淀粉酶0.05kg、复合酶制剂0.45kg一次性加入,进行一次酶解,酶解温度为60℃,时间为90min,其余步骤同实施例1。

64.对比例2

65.调配步骤中,不调节ph,其余步骤同实施例1。

66.对比例3

67.市售燕麦乳饮料,配料组成为水、燕麦粉、植物油、食用盐。

68.对比例4

69.市售燕麦乳饮料,配料组成为水、燕麦、植物油、微晶纤维素、结冷胶、羧甲基纤维素钠、食用香精。

70.对比例5

71.市售燕麦乳饮料,配料组成为水、燕麦、植物油、食用盐。

72.对比例6

73.市售纯牛奶。

74.性能测试:

75.1.对实施例1~4和对比例1~2的产品进行口感及沉淀分层测试,测试结果,见表1:

76.表1

[0077] 口感沉淀效果实施例1口感顺滑自然,有谷物的清香及轻微的甜感。极少量沉淀实施例2口感顺滑饱满,有谷物的清香及适中的甜感。极少量沉淀实施例3口感顺滑细腻,有谷物的清香及适中的甜感。几乎无沉淀实施例4口感顺滑细腻,有谷物的香气,口感略甜。无沉淀对比例1口感饱满度不高,有较明显的水感。少量沉淀对比例2口感不醇厚,后口有轻微的谷物的苦涩感。较多沉淀

[0078]

由表1可知,在去渣过滤过程中,过滤目数越高,渣去除的越干净,成品燕麦奶这个沉淀物越少,稳定性越高,同时通过添加磷酸氢二钾调节产品的ph,不光能提高产品的醇厚顺滑感,也能极大提高产品的稳定性;两次酶解比一次酶解的优势在于能提高酶解效率,提高最终产品的口感饱满度,使口感更均一。

[0079]

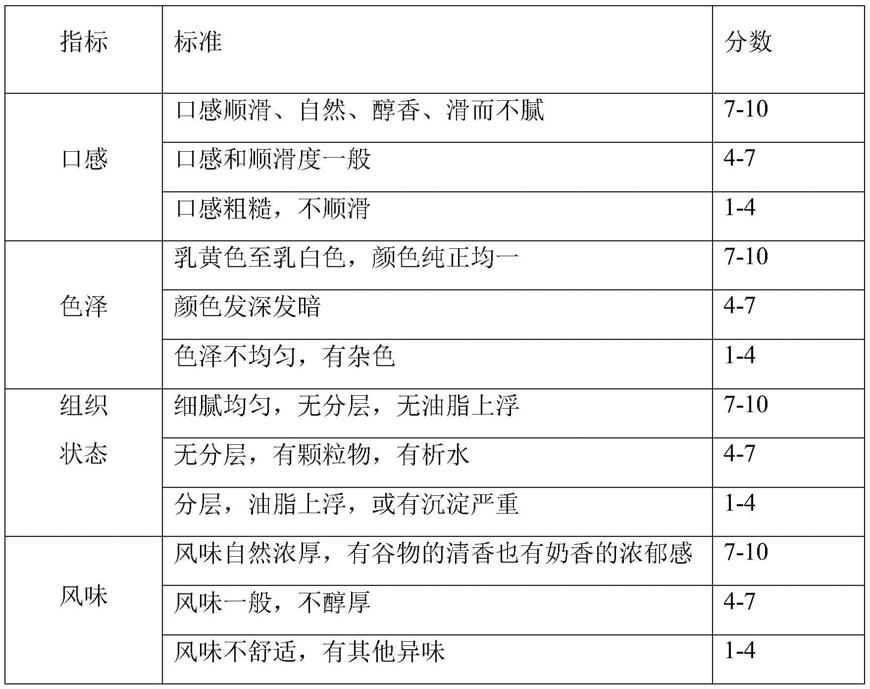

2.对实施例1~4和对比例3~5的产品进行感官评测,评测标准见表2,评测结果见表3:

[0080]

表2

[0081][0082]

表3

[0083] 口感色泽组织状态风味总分实施例19.28.88.88.735.5实施例29.29.09.08.936.1实施例39.39.29.38.536.3实施例49.59.29.48.536.6对比例37.59.28.07.832.5对比例47.88.29.56.832.3对比例58.88.57.57.532.3对比例69.29.59.29.537.4

[0084]

由表3可知,使用实施例1~4制得的燕麦基植物奶产品口感饱满顺滑,色泽纯正均一,整体状态细腻均匀,无杂质,风味自然舒适,有谷物清香的同时也有奶的顺畅柔和。在感官测试结果中均优于用燕麦粉直接调配的对比例3样品,也优于添加稳定剂及香精调配的对比例4样品,在产品的风味和状态上也高于其他类似配料的对比例5样品,整体感官性状更接近对比例6的牛奶。

[0085]

3.对实施例1~4和对比例6的产品进行营养成分测试(每100g样品中的各项营养成分指标对比)结果见表4:

[0086]

表4

[0087]

项目实施例1实施例2实施例3实施例4对比例6能量223.7kj227.5kj228.4kj216.8kj272kj

蛋白质1.3g1.2g1.0g1.0g3.2g脂肪2.9g3.0g3.0g2.8g3.8g胆固醇0mg0mg0mg0mg13mg碳水化合物4.7g4.9g5.2g5.0g4.5g膳食纤维1.8g1.6g1.5g1.4g0g钠37mg39mg32mg35mg60mg乳糖0mg0mg0mg0mg4500mg

[0088]

由表4可知,实施例1~4除了蛋白质含量低于牛奶,其他营养指标基本与纯牛奶接近,且本技术所提供的燕麦奶胆固醇及乳糖含量为0,而牛奶中含有少量的胆固醇及较高的乳糖,这就使得乳糖不耐受消费者能够放心的饮用本发明所述的燕麦基植物奶。另外,实施例1~4提供的燕麦基植物奶,含有纯牛奶不具备的膳食纤维,具有促进肠道蠕动,排毒通便的功效。

[0089]

综上,通过本发明所述的酶解工艺及配料方案得到的燕麦奶既保留了谷物的香气,同时口感顺滑细腻,且零蔗糖、零乳糖、零胆固醇、零香精,营养健康,是适用于大部分消费者的植物奶。

[0090]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。