1.本发明涉及食品加工技术领域,尤其涉及一种香菇酱的制作方法以及罐装系统。

背景技术:

2.香菇是世界第二大食用菌,也是我国特产之一,在民间素有“山珍”之称,是高蛋白、低脂肪的营养保健食品。它是一种生长在木材上的真菌。味道鲜美,香气沁人,营养丰富,素有“植物皇后”美誉。现代科学分析,每100克干品中含有水分12.3克,蛋白质20克,脂肪1.2克,膳食纤维31.6克,碳水化合物30.9克,胡萝卜素20微克,维生素b10.19毫克,维生素b21.26毫克,尼克酸20.5毫克,维生素c5毫克,钙83毫克,磷258毫克,铁10.5毫克,锌8.75毫克。香菇还含有30多种酶和18种氨基酸,人体必需的8种氨基酸中,香菇就含有7种。因此,香菇可作为人体酶缺乏症和补充氨基酸的首选食品。现代医学研究证明,香菇中含有干扰素诱生剂,可以诱导体内干扰素的产生,具有防治流感的作用;香菇中还含有一种核酸类物质,可使皮肤上皱纹和色斑消退,达到美容抗衰驻颜效果;可抑制血清和肝脏中的胆固醇增加,有阻止血管硬化和降低血压的作用;香菇中含有麦角固醇,经人体吸收后可转化为维生素d,因而可以防治佝偻病和贫血;香菇中含有抗癌物质香菇多糖,动物实验证明,香菇多糖抑制肿瘤的作用与其能增加机体的细胞免疫和体液免疫功能有关。香菇中还含有1,3

‑‑

葡萄糖苷酶,能提高机体抑制癌瘤的能力,间接杀灭癌细胞,阻止癌细胞扩散。所以癌症患者手术后,发每天持续食用10克干品香菇,有防止癌细胞转移的作用。

3.香菇酱是一种以香菇为原料制成的绿色食品。现有技术中,酱类食品一般工艺为混合、炒制、熬制,然后罐装后进行高温灭菌。现有的香菇酱中使用的原料是香菇碎末,能够利用现有的加工工艺进行加工,但是碎末类型的香菇酱口感不能满足日益增长的消费要求。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种香菇酱的制作方法,提供了一种块状类型的香菇酱,其解决了现有技术中碎末型香菇酱不能满足消费需求的问题。

5.根据本发明的实施例,一种香菇酱的制作方法,其包括如下步骤:

6.s1、将生姜、大蒜混合打浆后作为物料a备用;

7.s2、将小茴香、桂皮、八角、花椒、胡椒混合粉碎后作为物料b备用;

8.s3、将干香菇挑选、去杂、复水后进行清洗,然后经压榨去水后分切成块,作为物料c备用;

9.s4、取食用油入锅加热,油温120~140℃时将粉碎后的干辣椒倒入炒制4~6min,继续将物料a继续炒制4~6min,继续将物料b、豆瓣酱、面酱倒入炒制8~10分钟,继续将物料c、白糖、食盐倒入,熬制60~80min;

10.s5、向s4中所得物加入味精,搅拌均匀后经灭菌后罐装到玻璃瓶中,封盖即得香菇酱。

11.其中,s4中熬制温度为80~90℃。

12.本实施例提供的是一种块状的香菇酱,不同与现有技术中的碎末香菇酱,具有更好的香菇口感,可以直接作用菜品进行食用。

13.根据本发明的另一实施例,本发明还提供了一种用于对上述块状香菇酱进行罐装的罐装系统,其包括相互连接的拌和部、输送部以及灭菌部;s4中所得物加入拌和部后再加入味精进行拌和后通过输送部进入灭菌部,从灭菌部导出后罐装到玻璃瓶中。

14.进一步地,拌和部包括拌和斗以及同轴心线设置在拌和斗内的第一转动轴,输送部包括与拌和斗下端固定连接的第一输送管,第一转动轴延伸到第一输送管内,其中第一转动轴上分别固定连接有位于拌和斗内的第一螺旋叶以及位于第一输送管内的第二螺旋叶,第一转动轴上端延伸到拌和斗上方并与第一驱动电机连接。

15.进一步地,灭菌部包括与第一输送管固定连接的套管以及设置在套管内的第二输送管,第一输送管和第二输送管连通。

16.进一步地,第二输送管内还同轴心线设置有第二转动轴,第二转动轴一端延伸到套管外并与第二驱动电机连接,第二转动轴位于第二输送管内的部分固定连接有第三螺旋叶,其中第三螺旋叶位于第二驱动电机和第一输送管之间。

17.进一步地,第二转动轴上还固定连接有与第三螺旋叶相连的第四螺旋叶且第四螺旋叶延伸到第二输送管远离第二驱动电机的一端端部。

18.进一步地,第二输送管远离第二驱动电机的一端固定连接有连接环,套管与连接环固定连接;第二转动轴延伸到连接环内并固定连接有滑动块,滑动块与连接环滑动连接。

19.进一步地,第三螺旋叶的宽度大于第四螺旋叶的宽度。

20.进一步地,套管两端分别连接有进管和出管。

21.相比于现有技术,本发明具有如下有益效果:

22.所得产品丰富了香菇深加工产品的类型,不同与碎末型香菇酱,本发明的块状型香菇酱具有更好的感官以及口感,能够直接作为菜品以供食用,更受消费者喜爱;

23.提供的罐装系统能够避免块状香菇酱中的块状香菇在高温灭菌后发生干缩,使得其中的香菇块保持尺寸在0.5cmx0.5cm左右,饱满有弹性,口感好;

24.经过罐装系统的罐装后即可封盖,无需进行后续的高温处理即可达到18个月以上的保质期。

附图说明

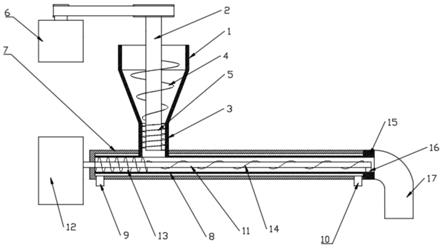

25.图1为本发明实施例4的总体结构示意图;

26.上述附图中:

27.拌和斗1、第一转动轴2、第一输送管3、第一螺旋叶4、第二螺旋叶5、第一驱动电机6、套管7、第二输送管8、进管9、出管10、第二转动轴11、第二驱动电机12、第三螺旋叶13、第四螺旋叶14、连接环15、滑动块16、弯管17。

具体实施方式

28.下面结合附图及实施例对本发明中的技术方案进一步说明。

29.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.下述实施例中采用的配料和原料均为市售。

31.实施例1

32.本实施例提供了一种香菇酱的制作方法,其中块状香菇配方为:

33.大豆色拉油30%、块状香菇47%、生姜2%、大蒜3%、辣椒4%、味精1.5%、豆瓣酱2%、面酱4%、香辛料(小茴香、桂皮、八角、花椒、胡椒,比例为2:5:4:6:2)2%,食盐2.5%、白糖2%。

34.包括如下步骤:

35.s1、将生姜、大蒜混合打浆后作为物料a备用;

36.s2、将小茴香、桂皮、八角、花椒、胡椒混合粉碎后作为物料b备用;

37.s3、将干香菇挑选、去杂、复水(浸泡10h)后进行清洗,然后经压榨去水后(挤压至香菇含水量为40%)分切成3cm*3cm块状,作为物料c备用;

38.s4、取食用油入锅加热,油温120℃时将粉碎后的干辣椒倒入炒制6min,继续将物料a继续炒制4min,继续将物料b、豆瓣酱、面酱倒入炒制10分钟,继续将物料c、白糖、食盐倒入,在90℃熬制60min;

39.s5、向s4中所得物加入味精,搅拌均匀后经灭菌后罐装到玻璃瓶中,封盖即得香菇酱。

40.实施例2

41.本实施例提供了一种香菇酱的制作方法,其中块状香菇配方为:

42.菜籽油32%、块状香菇43%、生姜2%、大蒜3%、辣椒5%、味精2%、豆瓣酱4%、面酱2%、香辛料(小茴香、桂皮、八角、花椒、胡椒,比例为2:5:4:6:2)2.5%,食盐2.5%、白糖2%。

43.包括如下步骤:

44.s1、将生姜、大蒜混合打浆后作为物料a备用;

45.s2、将小茴香、桂皮、八角、花椒、胡椒混合粉碎后作为物料b备用;

46.s3、将干香菇挑选、去杂、复水(浸泡10h)后进行清洗,然后经压榨去水后(挤压至香菇含水量为45%)分切成3cm*3cm块状,作为物料c备用;

47.s4、取食用油入锅加热,油温130℃时将粉碎后的干辣椒倒入炒制5min,继续将物料a继续炒制5min,继续将物料b、豆瓣酱、面酱倒入炒制9分钟,继续将物料c、白糖、食盐倒入,85℃熬制70min;

48.s5、向s4中所得物加入味精,搅拌均匀后经灭菌后罐装到玻璃瓶中,封盖即得香菇酱。

49.实施例3

50.本实施例提供了一种香菇酱的制作方法,其中块状香菇配方为:

51.玉米油35%、块状香菇45%、生姜2%、大蒜3%、辣椒3%、味精2%、豆瓣酱2%、面酱2%、香辛料(小茴香、桂皮、八角、花椒、胡椒,比例为2:5:4:6:2)2%,食盐2%、白糖2%。

52.包括如下步骤:

53.s1、将生姜、大蒜混合打浆后作为物料a备用;

54.s2、将小茴香、桂皮、八角、花椒、胡椒混合粉碎后作为物料b备用;

55.s3、将干香菇挑选、去杂、复水(浸泡10h)后进行清洗,然后经压榨去水后(挤压至香菇含水量为50%)分切成3cm*3cm块状,作为物料c备用;

56.s4、取食用油入锅加热,油温140℃时将粉碎后的干辣椒倒入炒制4min,继续将物料a继续炒制6min,继续将物料b、豆瓣酱、面酱倒入炒制8分钟,继续将物料c、白糖、食盐倒入,80℃熬制80min;

57.s5、向s4中所得物加入味精,搅拌均匀后经灭菌后罐装到玻璃瓶中,封盖即得香菇酱。

58.对比实施例1

59.一种香菇酱,除以下内容外,与实施例1一致,具体不同在于:

60.s3中切成1cm*1cm的香菇丁。

61.对比实施例2

62.一种香菇酱,除以下内容外,与实施例1一致,具体不同在于:

63.s5中,罐装后进行封盖,然后高温灭菌。

64.实施例4

65.如图1所示,一种用于实施例1~3以及对比实施例1的香菇酱罐装系统,其包括相互连接的拌和部、输送部以及灭菌部;s4中所得物加入拌和部后再加入味精进行拌和后通过输送部进入灭菌部,从灭菌部导出后罐装到玻璃瓶中,不同现有技术中的先罐装后高温杀菌,本实施例采用先进行杀菌然后进行罐装,最直接的效果是避免了高温处理对玻璃瓶的影响,经杀菌后的物料直接导入玻璃瓶中去,然后进行封盖即可,玻璃瓶承受的高温仅来自物料本身,能够有效避免出现爆瓶现象(具体地,罐装在无菌车间中进行,玻璃瓶先经过热风加热处理使之温度上升至70~80℃,然后立即进行罐装;现有技术中先罐装后杀菌的玻璃瓶需要随物料一同在高温(100℃,或以上)下维持较长时间,更容易产生爆瓶,而本实例中能够有效避免出现爆瓶)。

66.进一步地,拌和部包括拌和斗1以及同轴心线设置在拌和斗1内的第一转动轴2,输送部包括与拌和斗1下端固定连接的第一输送管3,第一转动轴2延伸到第一输送管3内,其中第一转动轴2上分别固定连接有位于拌和斗1内的第一螺旋叶4以及位于第一输送管3内的第二螺旋叶5,第一转动轴2上端延伸到拌和斗1上方并与第一驱动电机6连接;

67.具体地,在进行罐装时,先将物料加入到拌和斗1中,然后向拌和斗1中加入其它配料(如上述实施例中的味精),然后启动第一驱动电机6带动第一螺旋叶4和第二螺旋叶5转动,在转动时(如第一驱动电机6正转),第一螺旋叶4对物料进行混合,第二螺旋叶5则确保物料不会进入第一输送管3,即第二螺旋叶5与第一输送管3的内壁之间滑动配合,在转动时向上提升物料,即防止物料向下移动以使得物料始终在拌和斗1内进行混合,特别地,第一螺旋叶4则可以设置成上端大、下端小的结构,以实现充分对物料进行翻动的作用,其中第一螺旋叶4和第二螺旋叶5的旋转方向一致,以确保在对物料搅拌时第二螺旋叶5使得物料向上翻动而第一螺旋叶4向上提升物料避免物料进入第一输送管3中去;

68.在物料搅拌完成后,则相反方向启动第一驱动电机6即可快速将物料推入第一输

送管3内,进而进入到灭菌部进行灭菌,此时,第一螺旋叶4上大、下小的结构也能辅助物料更快的进入下方的第一输送管3,同时能够继续对物料进行混合。

69.进一步地,灭菌部包括与第一输送管3固定连接的套管7以及设置在套管7内的第二输送管8,套管7和第二输送管8不连通,第一输送管3和第二输送管8连通,其中,套管7两端分别连接有进管9和出管10,进管9和出管10分别用于向套管7中导入加热介质以及导出加热介质,具体地,物料经第一输送管3后进入到第二输送管8中去,随物料的增多物料逐渐向出口端移动,最终移动到第二输送管8外实现罐装,在这过程中,物料被套管7中通入的加热介质加热实现灭菌,其中加热介质可以是高压蒸汽(同时也可以是导热油),温度达到130℃以上,从而使得第二输送管8中的物料在输送过程中即完成杀菌操作。

70.为了使得物料在第二输送管8中输送效率和杀菌效率得以提升,第二输送管8内还同轴心线设置有第二转动轴11,第二转动轴11一端延伸到套管7外并与第二驱动电机12连接,第二转动轴11位于第二输送管8内的部分固定连接有第三螺旋叶13,其中第三螺旋叶13位于第二驱动电机12和第一输送管3之间,当物料进入第二输送管8后,第二驱动电机12启动驱动第二转动轴11转动,带动第三螺旋叶13转动,从而提供动力对第二输送管8中的物料进行推动,使得物料向另一端移动,最终从第二输送管8远离第二驱动电机12的一端离开实现罐装;具体地,进管9位于第二输送管8靠近第二驱动电机12的一端,出管位于第二输送管8另一端,这样能够确保物料在进入第二输送管8时受到的温度为最高,随物料推进逐渐降低,这样能够避免物料被过度加热导致过度干缩,同时这样也能避免物料导出时温度过高造成其与玻璃瓶温差过大,从而确保玻璃瓶不会爆瓶。

71.进一步地,第二转动轴11上还固定连接有与第三螺旋叶13相连的第四螺旋叶14且第四螺旋叶14延伸到第二输送管8远离第二驱动电机12的一端端部(其中,与第一螺旋叶4和第二螺旋叶5相似,第三螺旋叶13和第四螺旋叶14的旋转方向也相同),设置的第三螺旋叶13则在物料移动过程中起到进一步推动的作用,同时对物料进行再次混合,使得物料杀菌能更充分地进行,其中第三螺旋叶13的宽度大于第四螺旋叶14的宽度,具体地,第三螺旋叶13与第二输送管8的内壁滑动配合,主要对物料起到推动作用,同时防止物料向第二驱动电机12一端移动,避免物料在非出口端堆积,第四螺旋叶14宽度小于第三螺旋叶13,即第四螺旋叶14不与第二输送管8接触,同时也对物料提供混合和推动作用力,以使得物料始终与第二输送管8内壁接触同时进行混合,这样能够使得物料更充分的与第二输送管8内壁接触实现充分杀菌,同时避免了第四螺旋叶14对物料进行碾压使得香菇块被碾碎。

72.进一步地,第二输送管8远离第二驱动电机12的一端固定连接有连接环15,套管7与连接环15固定连接,这样使得加热介质环绕在第二输送管8外,从而实现对第二输送管8的直接加热,进而间接对第二输送管8内的物料实现加热杀菌;第二转动轴11延伸到连接环15内并固定连接有滑动块16,滑动块16与连接环15滑动连接,滑动块16的设置为第二转动轴11的自由端(远离第二驱动电机12的一端)提供了稳定基础,即在第二转动轴11转动时,滑动块16与连接环15相抵,为第二转动轴11提供了支撑作用,使得第二转动轴11能够始终以轴心线进行稳定的自转,保证系统的稳定性;其中,连接环15的设置为套管7提供了连接基础,同时也为滑动块16提供了滑动基础,进一步地,连接环15还连接有弯管17,物料经第二输送管8导出后进入弯管17,然后经弯管17导入到下方的玻璃瓶中,即完成了罐装。

73.上述实施例1~3以及对比实施例1、2中所得的香菇酱中所含的香菇块(香菇丁)经

加工后,香菇块的大小缩小,对其中的香菇块(香菇丁)进行对比,结果列入下表:

74.项目实施例1实施例2实施例3对比实施例1对比实施例2尺寸0.6*0.50.5*0.50.4*0.40.1*0.10.3*0.4口感饱满有弹性饱满有弹性饱满有弹性干瘪较干瘪

75.通过对比可以明显看出,对比实施例1香菇丁的尺寸小,经过加工后干缩至最小尺寸,最终导致香菇丁干瘪,口感硬,不适合直接作为菜品食用,对比实施例2因杀菌采用与现有技术中一致的先罐装再杀菌,同样导致了较严重的干缩现象,导致香菇块出现干瘪现象,食用口感较硬,也不适合直接作为菜品食用;

76.实施例1~3中干缩后的香菇块尺寸较大,能够供消费者直接作为菜品食用,同时饱满有弹性,口感好;同时,实施例1~3和对比实施例1、2经包装后均能正常保存18个月以上,但是实施例1~3(包括对比实施例1)的罐装不会导致玻璃瓶产生爆瓶,同时还能节约整体的加工时间(现有技术中的杀菌时间一般需要2~3小时,如对比实施例2中杀菌条件为100℃,杀菌3h(以10kg香菇酱计,罐装后进入杀菌锅中处理时间),而实施例1~3以及对比实施例1的杀菌时间仅为15min(以10kg香菇酱计,从香菇酱进入第二输送管开始至香菇酱导出第二输送管))更加安全,高效。

77.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。