1.本发明涉及食品领域,具体涉及一种锅巴加工方法。

背景技术:

2.锅巴是日常生活中常食的零食,现有的锅巴大部分为膨化食品或油炸食品,在生产工艺中将米蒸熟后进行油炸,得到的锅巴较酥脆。但是在蒸熟后需要将原料分散,冷却,现有一般采用人工进行翻米,即在一定的时间内进行不停的翻转,达到使原料快速冷却,不结块,如此延长了生产时间,降低了生产效率。

3.此外,现有的锅巴通过传统挤压膨化,产品口感缺少质感,偏硬,难以咀嚼,严重影响食用,同时缩小了适用人群,经济效益减弱。

技术实现要素:

4.为了解决上述问题,本发明提出一种能够制备口感酥脆,工艺简单,高效率的锅巴加工方法。

5.为了实现上述目的,本发明是通过以下技术方案来实现的:

6.一种锅巴加工方法,包括以下步骤:

7.(1)泡米:按照配比选取优质大米、黄豆和小米,将大米、黄豆和小米洗净后,采用常温水浸泡5-10min,备用;

8.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸15-25min 备用;

9.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,至少进行一次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;

10.(4)拌料:将冷却后的混合原料与辅料、棕榈油、植物淀粉和食用盐,同时添加清水使混合原料湿度在40-50%,充分混合搅拌;

11.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为 1.5-2.0mm;

12.(6)油炸附粉:将半成品在185-195℃的油温下油炸1-2min后,进行附粉,附粉率为4.0%-5.0%;

13.(7)冷却杀菌:将附粉后的锅巴在不大于15℃的环境下自然冷却后,装包,杀菌即可。

14.其中,步骤(1)中所述大米、黄豆和小米的配比按照重量份为大米45-55 份、黄豆5-10份、小米5-10份。

15.其中,步骤(4)中辅料的用量按照重量份为0-20份,棕榈油的用量按照重量份为10-20份、植物淀粉按照重量份为5-10份和食用盐按照重量份为0.5-5 份。

16.其中,步骤(4)中添加清水使混合原料湿度在42-47%。

17.其中,所述辅料为可食用的粗粮、杂粮、果仁中的任意一种或几种。

18.其中,所述辅料为燕麦、芝麻、瓜子仁、杏仁、葡萄干、荞麦、绿豆、苦荞麦、奇亚籽、

芹菜粉中的任意一种或几种。。

19.其中,步骤(3)所述晾晒板包括第一晾晒板和第二晾晒板,所述第一晾晒板和第二晾晒板相互配合形成容纳混合原料的容纳腔,所述第一晾晒板和第二晾晒板的端部均连接有旋转装置,所述旋转装置带动所述第一晾晒板和第二晾晒板进行翻转;

20.所述第一晾晒板侧面设有支撑杆,所述支撑杆连接有升降装置,所述第一晾晒板的侧面和第二晾晒板的侧面设有与所述支撑杆相互配合的挂钩。

21.其中,所述第一晾晒板内设有第一分散杆,所述第二晾晒板设有第二分散杆,所述第一分散杆和第二分散杆相互交错。

22.其中,所述旋转装置包括“c”型连接件和转轴,所述“c”型连接件在所述转轴上转动;

23.所述“c”型连接件的两端分别设有第一连接板,所述第一晾晒板和第二晾晒板的底部均设有第二连接板,所述第一连接板和第二连接板中心设有连接孔,所述连接孔内安装有插销,所述“c”型连接件与所述第一晾晒板和第二晾晒板通过插销固定连接。

24.其中,所述“c”型连接件的中心设有转轴孔,所述转轴插入至所述转轴孔中,所述“c”型连接件以转轴为中心上下翻转。

25.本发明锅巴加工方法,其有益效果在于:

26.(1)在本发明采用蒸汽蒸米,蒸汽高温能够快速使大米、黄豆和小米蒸熟,使其膨胀,有利于后续油炸产品的酥脆。

27.(2)采用蒸汽蒸米,能耗低,蒸米时间短,大大缩短了工艺流程。

28.(3)本发明在晾米翻米的过程中,通过特定的晾晒板,能够进行快速翻米,且在翻米的过程中还可通过分散杆将原料打散分开,大大节省了翻米的时间,也降低了人工,提高生产效率。

29.(4)本发明在拌料的过程中加入了棕榈油,能够大大降低油炸过程中产品的吃油,不但能够降低锅巴成品的含油量,又能够节省油量。

30.(5)本发明配方中加入了黄豆和辅料,辅料也为粗粮和杂粮等低gi食品,有效降低了整个产品的热量,成为更加绿色健康的食品。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

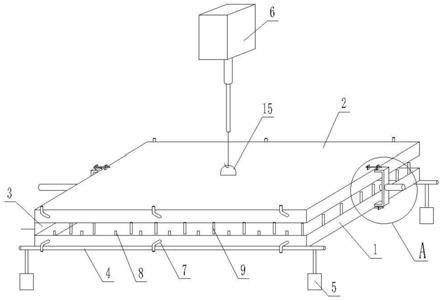

32.图1是本发明中晾晒板的结构示意图;

33.图2是本发明中第一晾晒板的内部结构示意图;

34.图3是图1中a的局部放大结构示意图;

35.1第一晾晒板,2第二晾晒板,3容纳腔,4支撑杆,5第一升降装置,6第二升降装置,7挂钩,8第一分散杆,9第二分散杆,10“c”型连接件,11转轴,12第一连接板,13第二连接板,14插销,15吊环。

具体实施方式

36.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明中的说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.一种锅巴加工方法,包括以下步骤:

39.(1)泡米:按照配比选取优质大米55份、黄豆5份和小米5份,将大米、黄豆和小米洗净后,采用常温水浸泡5min,备用;

40.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸18min,备用;

41.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,进行多次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;表面大米不允许变黄、变硬;

42.(4)拌料:将冷却后的混合原料与棕榈油20份、植物淀粉5份和食用盐5 份,同时添加清水使混合原料湿度在40%,充分混合搅拌;

43.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为 2.0mm;

44.(6)油炸附粉:将半成品在190℃的油温下油炸2min后,进行附粉,附粉率为4.0%;

45.(7)冷却杀菌:将附粉后的锅巴在15℃的环境下自然冷却后,装包,杀菌即可。

46.实施例2

47.一种锅巴加工方法,包括以下步骤:

48.(1)泡米:按照配比选取优质大米45份、黄豆10份和小米10份,将大米、黄豆和小米洗净后,采用常温水浸泡10min,备用;

49.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸15min,备用;

50.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,进行多次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;表面大米不允许变黄、变硬;

51.(4)拌料:将冷却后的混合原料与棕榈油15份、植物淀粉8份和食用盐3 份,同时添加清水使混合原料湿度在50%,充分混合搅拌;

52.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为 2.0mm;

53.(6)油炸附粉:将半成品在195℃的油温下油炸1.5min后,进行附粉,附粉率为5.0%;

54.(7)冷却杀菌:将附粉后的锅巴在10℃的环境下自然冷却后,装包,杀菌即可。

55.实施例3

56.一种锅巴加工方法,包括以下步骤:

57.(1)泡米:按照配比选取优质大米45份、黄豆10份和小米5份,将大米、黄豆和小米洗净后,采用常温水浸泡5min,备用;

58.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸15min,备用;

59.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,进行多次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;表面大米不允许变黄、

变硬;

60.(4)拌料:将冷却后的混合原料与辅料5份、棕榈油15份、植物淀粉8 份和食用盐3份,同时添加清水使混合原料湿度在44%,充分混合搅拌;其中,辅料为燕麦和芝麻按照2:1的比例混合;

61.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为 2.0mm;

62.(6)油炸附粉:将半成品在185℃的油温下油炸2min后,进行附粉,附粉率为5.0%;其中采用芹菜粉进行附粉;

63.(7)冷却杀菌:将附粉后的锅巴在5℃的环境下自然冷却后,装包,杀菌即可。

64.实施例4

65.一种锅巴加工方法,包括以下步骤:

66.(1)泡米:按照配比选取优质大米45份、黄豆10份和小米10份,将大米、黄豆和小米洗净后,采用常温水浸泡5min,备用;

67.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸15min,备用;

68.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,进行多次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;表面大米不允许变黄、变硬;

69.(4)拌料:将冷却后的混合原料与辅料10份、棕榈油15份、植物淀粉8 份和食用盐3份,同时添加清水使混合原料湿度在45%,充分混合搅拌;其中,辅料为绿豆、苦荞麦、奇亚籽按:8:5:1的比例混合;

70.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为2.0mm;

71.(6)油炸附粉:将半成品在195℃的油温下油炸2min后,进行附粉,附粉率为5.0%;其中采用芹菜粉进行附粉;

72.(7)冷却杀菌:将附粉后的锅巴在5℃的环境下自然冷却后,装包,杀菌即可。

73.实施例5

74.一种锅巴加工方法,包括以下步骤:

75.(1)泡米:按照配比选取优质大米45份、黄豆10份和小米10份,将大米、黄豆和小米洗净后,采用常温水浸泡5min,备用;

76.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸15min,备用;

77.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,进行多次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;表面大米不允许变黄、变硬;

78.(4)拌料:将冷却后的混合原料与辅料10份、棕榈油15份、植物淀粉8 份和食用盐3份,同时添加清水使混合原料湿度在47%,充分混合搅拌;其中,辅料为瓜子仁、杏仁、葡萄干按1:1:1的比例混合;

79.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为 2.0mm;

80.(6)油炸附粉:将半成品在195℃的油温下油炸2min后,进行附粉,附粉率为5.0%;其中采用芹菜粉进行附粉;

81.(7)冷却杀菌:将附粉后的锅巴在10℃的环境下自然冷却后,装包,杀菌即可。

82.实施例6

83.一种锅巴加工方法,包括以下步骤:

84.(1)泡米:按照配比选取优质大米45份、黄豆10份和小米10份,将大米、黄豆和小米洗净后,采用常温水浸泡5min,备用;

85.(2)蒸米:将浸泡后的大米、黄豆和小米混合原料,利用蒸汽蒸15min,备用;

86.(3)晾米翻米:将步骤(2)中蒸好的混合原料翻出至晾晒板上整理打散,进行多次翻米整理,冷却打散至结块不允许超过鸡蛋大小,手握松散,不粘手;表面大米不允许变黄、变硬;

87.(4)拌料:将冷却后的混合原料与辅料20份、棕榈油20份、植物淀粉8 份和食用盐3份,同时添加清水使混合原料湿度在42%,充分混合搅拌;其中,辅料为荞麦、绿豆、苦荞麦、奇亚籽按2:5:1:1的比例混合;

88.(5)压面成型:将拌料完成的混合原料压片得到半成品,半成品的厚度为 2.0mm;

89.(6)油炸附粉:将半成品在195℃的油温下油炸2min后,进行附粉,附粉率为5.0%;其中采用芹菜粉进行附粉;

90.(7)冷却杀菌:将附粉后的锅巴在10℃的环境下自然冷却后,装包,杀菌即可。

91.实施例7

92.参考附图1、附图2和附图3,在实施例1-6的步骤(3)中,晾晒板包括第一晾晒板1和第二晾晒板2,第一晾晒板1和第二晾晒板2相互配合形成容纳混合原料的容纳腔3,第一晾晒板1和第二晾晒板2的端部均连接有旋转装置,旋转装置带动第一晾晒板1和第二晾晒板2进行翻转;第一晾晒板1内设有第一分散杆8,所述第二晾晒板2设有第二分散杆9,所述第一分散杆8和第二分散杆9相互交错;

93.第一晾晒板1侧面设有支撑杆4,支撑杆4连接有升降装置,第一晾晒板1 的侧面和第二晾晒板2的侧面设有与支撑杆4相互配合的挂钩7。

94.本实施例中,旋转装置包括”c”型连接件10和转轴11,所述”c”型连接件10在所述转轴11上转动;

[0095]“c”型连接件10的两端分别设有第一连接板12,第一晾晒板1和第二晾晒板2的底部均设有第二连接板13,第一连接板12和第二连接板13中心设有连接孔,连接孔内安装有插销14,”c”型连接件10与第一晾晒板1和第二晾晒板2通过插销14固定连接。

[0096]

本实施例中,”c”型连接件10的中心设有转轴11孔,转轴11插入至转轴 11孔中,”c”型连接件10以转轴11为中心上下翻转。

[0097]

具体为,将蒸好的混合原料倒入至第一晾晒板1上,在混合原料下落的过程中,第一晾晒板1的第一分散杆8将混合原料部分分散,在第一晾晒板1的侧面利用冷风进行冷却;当表面冷却后,在第一晾晒板1的表面盖上第二晾晒板2,合上之后将插销14插入至第一连接板12和第二连接板13的连接孔,使第二晾晒板2固定在”c”型连接件10的其中一端连接,此时将启动第一升降装置5往下回缩,使支撑杆4下落,第一晾晒板1则失去支撑。操作人员用手向下推第二晾晒板2,根据重力和推力的作用,第一晾晒板1和第二晾晒板2合成整体,在转轴11上翻转至第二晾晒板2在下,第一晾晒板1在上。在翻转的过程中第一晾晒板1中的米根据重力作用下落至第二晾晒板2中,第二晾晒板2 上的第二分散杆9将米再次打散,防止结块。当第二晾晒板2翻转至平面后,再次启动第一升降装置5上升,使支撑杆4上升,第二晾晒板2得到支撑杆4 的支撑,在水平面上进行晾晒。反复进行多次操作,可大大节省人力

的时间。

[0098]

本实施例中,第一分散杆8和第二分散杆9主要是分散,图1和图2中只是其中的一种形式,也可在第一分散杆8和第二分散杆9上增加多个其他状态的竖直的部件,以达到高效分散的目的。

[0099]

本实施例中,在整个晾晒板的顶部设有第二升降装置6,启动第二升降装置 6向上回缩,第二升降装置6上设有挂钩7,第一晾晒板1和第二晾晒板2上均设有与挂钩相互配合的吊环15,当翻转完成后,挂钩挂住吊环15,启动第二升降装置6使第一晾晒板1和第二晾晒板2分离。

[0100]

本实施例中,升降装置为电动伸缩杆或伸缩气缸,通过电气控制。支撑杆4 下降的目的是为了使第一晾晒板1和第二晾晒板2在旋转的过程中,其挂钩7 不会接触支撑杆4而导致的无法旋转。

[0101]

对比例

[0102]

对照组1

[0103]

按照实施例1的原料配比和加工方法进行锅巴的生产,不同在于步骤(3) 的晾米翻米。

[0104]

本对照组中,晾米翻米为:蒸后的混合原料出锅后进行整理,不允许有结块,整理后混合原料立即翻第一遍,间隔15分钟翻第二遍,再间隔20分钟翻第三遍,再间隔1小时翻第四遍,再间隔2小时翻第五遍,每次翻米时对结块混合原料行处理,最后混合原料要求结块不允许超过鸡蛋大小,手握松散,不粘手,关闭风扇,自然晾,表面大米不允许变黄、变硬。

[0105]

检测混合原料在通过对照组1和实施例1的方法,在步骤(3)中不同温度和湿度所用的时间,如表1所示:

[0106]

表1不同温度和湿度所用的时间

[0107]

表面温度实施例1对照组162℃第5min第11min43℃第13min第35min30℃第24min第56min18℃第36min第103min

[0108]

从表1可以看出,通过采用本法,在晾米阶段本发明比对照组1更快达到冷却状态。

[0109]

同时,在混合原料失水干燥的过程中,达到手握松散,不粘手的状态时,实施例1用时2h,对照组用时3.5h。从此可说明本发明能够大大缩短工艺时间,提高生产效率。

[0110]

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0111]

最后应说明的是:本发明实施例公开的仅为本发明较佳实施例而已,仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各项实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应的技术方案的本质脱离本发明各项实施例技术方案的精神和范围。