1.本发明涉及食品夹心灌装技术领域,尤其涉及一种肠类食品灌装加工设备。

背景技术:

2.随着社会的不断发展,食物的种类也越来越多,无论是人们日常的食用食品,还是针对于家庭宠物饲养的宠物食品,对于食品的要求越来越高,目前的肠类食品在灌装加工的过程中大都形状,色彩和口味单一,已经不能满足日益增长的需求。

3.因此,开发一种肠类食品灌装加工设备,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力,这正是本发明得以完成的动力所在和基础。

技术实现要素:

4.为了克服上述所指出的现有技术的缺陷,本发明人对此进行了深入研究,在付出了大量创造性劳动后,从而完成了本发明。

5.具体而言,本发明所要解决的技术问题是:提供一种肠类食品灌装加工设备,以解决目前的肠类食品在灌装加工的过程中形状,色彩和口味单一的问题。

6.为解决上述技术问题,本发明的技术方案是:

7.一种肠类食品灌装加工设备,包括机体,所述机体的一侧设有第一进料口,所述第一进料口连通所述机体的第一灌装腔,所述第一灌装腔通过一对相对设置的第一流道连通第二灌装腔,所述第一灌装腔和所述第二灌装腔之间间隔有型芯块,所述第一流道位于所述型芯块与所述机体的内侧壁之间,所述型芯块上设有第三灌装腔;

8.所述机体上与所述第一进料口相对的一侧设有第二进料口,所述第二进料口与所述第三灌装腔连通;

9.所述机体上还设置有夹心灌肠组件,所述夹心灌肠组件的进料端分别连通所述第一灌装腔、第二灌装腔和第三灌装腔,所述夹心灌肠组件的出料端延伸至所述机体的外侧。

10.作为一种改进的方案,所述机体包括两块相对设置的块体组成,两所述块体上均设有用于连接的螺纹孔;

11.其中一所述块体上设有一对相对设置的定位销,另一所述块体上设有一对与所述定位销相适配的定位孔。

12.作为一种改进的方案,所述夹心灌肠组件包括第一夹心件、第二夹心件以及外套,所述第一夹心件滑动套装于所述第二夹心件内,所述第二夹心件滑动套装于所述外套内;

13.所述第一夹心件和所述第二夹心件均安装于型芯块上,且所述第一夹心件通过第二流道与所述第一灌装腔连通,所述第二夹心件通过第三流道与所述第三灌装腔连通;

14.所述外套安装于所述机体的侧壁上,且所述外套通过第四流道与所述第二灌装腔连通。

15.作为一种改进的方案,所述第一夹心件包括第一灌装筒体和第一固定块,所述第一灌装筒体与所述第一灌装腔连通,所述第一灌装筒体安装于所述第一固定块上,所述第

一固定块安装于所述型芯块上。

16.作为一种改进的方案,所述第二夹心件包括第二灌装筒体、第三灌装筒体和第二固定块,所述第二灌装筒体和所述第三灌装筒体均与所述第三灌装腔连通,且均安装于所述第二固定块上,所述第二固定块也安装于所述型芯块上。

17.作为一种改进的方案,所述第二灌装筒体包括外筒体和内筒体,所述外筒体安装于所述第二固定块上,所述内筒体位于所述外筒体的内腔,且通过连接块与所述外筒体连接,所述第一灌装筒体滑动套装于所述内筒体的内腔。

18.作为一种改进的方案,所述外套包括套筒和第三固定块,所述第三固定块安装于所述机体的侧壁上,所述第三固定块上设有与所述第二灌装筒体和所述第三灌装筒体相适配的灌装孔,所述套筒的一端安装于所述第三固定块上,且与所述第二灌装腔连通,另一端延伸至所述机体的外侧。

19.作为一种改进的方案,所述型芯块上且靠近所述第三灌装腔处设有第一固定槽和第二固定槽,且所述第一固定槽与所述第二固定槽对应设置,所述第一固定块安装于所述第一固定槽内,所述第二固定块安装于所述第二固定槽内;

20.所述机体的侧壁上设有第三固定槽,所述第三固定槽与所述第二固定槽对应设置,所述第三固定块安装于所述第三固定槽内。

21.作为一种改进的方案,所述第一灌装腔内设有弧形挡料板,所述弧形挡料板分别与所述机体的内侧壁和所述型芯块连接,所述弧形挡料板的内弧面与所述第一进料口对应设置。

22.作为一种改进的方案,两所述第一流道上分别设有用于调节所述第一流道空间大小的调节螺栓,所述调节螺栓螺纹安装于所述机体上,且一端延伸至所述机体的内腔,另一端位于所述第一流道内。

23.采用了上述技术方案后,本发明的有益效果是:

24.通过设置第一进料口和第二进料口可以输入不同颜色和口味的原料,夹心灌肠组件分别连通第一灌装腔、第二灌装腔和第三灌装腔,可以使不同的原料分别通过不同灌装腔进入到夹心灌肠组件内,使灌装之后的产品具有多层色彩变化,且具有特定的形状,增加了产品的花样,同时,也融合了不同的原料,做到不同的口味,利于产品的多样化;

25.通过将机体设置有两个块体组装结构,便于对机体内部的夹心灌肠组件进行安装、维修和清理、清洁,通过设置定位销和定位孔,便于机体的定位、组装;

26.通过设置弧形挡料板可以对第一进料口进入的原料起到阻碍作用,增加原料在第一灌装腔内的压力,使原料可以优先进入到孔径较小的第一夹心件的第一灌装筒体内,避免因第一灌装筒体孔径较小,且长度较长,原料流动性差,造成夹心灌肠组件灌装出的产品部分缺失,影响灌装产品的质量;

27.通过设置调节螺栓,可以调节第一流道内流动空间的大小,进而保证第一灌装腔内的压力,增强第一灌装筒体内原料流动性,同时,也控制第二灌装腔内原料的量和灌装压力,使夹心灌肠组件灌装出的最终产品原料更加的均匀,不至于出现产品部分区域多料,部分区域缺料的问题。

28.综上,本发明解决了目前的肠类食品在灌装加工的过程中形状,色彩和口味单一的问题。

附图说明

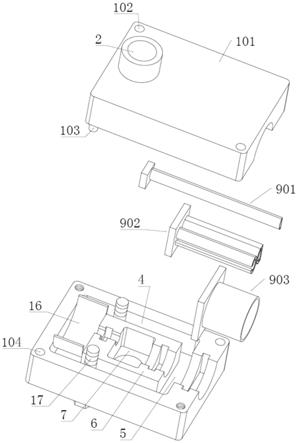

29.图1是本发明的结构示意图;

30.图2是本发明的爆炸结构示意图;

31.图3是本发明中夹心灌肠组件和块体的结构示意图;

32.图4是本发明中第二进料口和块体的结构示意图;

33.图5是本发明中第一进料口和另一块体的结构示意图;

34.图6是本发明中夹心灌肠组件的组合结构示意图;

35.图7是本发明中第一夹心件的结构示意图;

36.图8是本发明中第二夹心件的结构示意图;

37.图9是本发明中外套的结构示意图;

38.其中,在图中,各个数字标号分别指代如下的具体含义、元件和/或部件。

39.图中:1、机体,101、块体,102、螺纹孔,103、定位销,104、定位孔, 2、第一进料口,3、第一灌装腔,4、第一流道,5、第二灌装腔,6、型芯块, 7、第三灌装腔,8、第二进料口,9、夹心灌肠组件,901、第一夹心件,9011、第一灌装筒体,9012、第一固定块,902、第二夹心件,9021、第二灌装筒体, 9022、第三灌装筒体,9023、第二固定块,9024、外筒体,9025、内筒体,9026、连接块,903、外套,9031、套筒,9032、第三固定块,9033、灌装孔,10、第二流道,11、第三流道,12、第四流道,13、第一固定槽,14、第二固定槽, 15、第三固定槽,16、弧形挡料板,17、调节螺栓。

具体实施方式

40.下面结合具体的实施例对本发明进一步说明。但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

41.如图1-图6所示,一种肠类食品灌装加工设备,包括机体1,机体1的一侧设有第一进料口2,第一进料口2可以连通输料管,通过输料管连通一种原料,第一进料口2连通机体1的第一灌装腔3,第一灌装腔3通过一对相对设置的第一流道4连通第二灌装腔5,第一灌装腔3和第二灌装腔5之间间隔有型芯块6,第一流道4分别位于型芯块6与机体1的内侧壁之间,型芯块6上设有第三灌装腔7;

42.机体1上与第一进料口2相对的一侧设有第二进料口8,第二进料口8与第三灌装腔7连通,第二进料口8也连通输料管,通过输料管可以连通另一种原料,因此,通过设置第一进料口2和第二进料口8可以输入不同颜色和口味的原料的输入;

43.机体1上还设置有夹心灌肠组件9,夹心灌肠组件9的进料端分别连通第一灌装腔3、第二灌装腔5和第三灌装腔7,夹心灌肠组件9的出料端延伸至机体1的外侧,通过夹心灌肠组件9分别连通第一灌装腔3、第二灌装腔5和第三灌装腔7,可以使不同的原料分别通过不同灌装腔进入到夹心灌肠组件9 内,使灌装之后的产品具有多层色彩变化,且具有特定的形状,增加了产品的花样,同时,也融合了不同的原料,做到不同的口味,利于产品的多样化。

44.本实施例中,结合图2-图5所示,机体1包括两块相对设置的块体101 组成,两块体101上均设有用于连接的螺纹孔102,通过将机体1设置有两个块体101组装结构,便于对机

体1内部的夹心灌肠组件9进行安装、维修和清理、清洁;

45.其中一块体101上设有一对相对设置的定位销103,另一块体101上设有一对与定位销103相适配的定位孔104,本实施例中,定位销103和定位孔104 均呈对角设置,通过设置定位销103和定位孔104,便于机体1的定位、组装。

46.本实施例中,结合图2、图3和图6所示,夹心灌肠组件9包括第一夹心件901、第二夹心件902以及外套903,本实施例中,第一夹心件901的外形呈d型,第二夹心件902的外形呈dc型,外套903为圆筒型,第一夹心件901 的d型结构可以滑动套装于第二夹心件902的dc型结构中,第二夹心件902 滑动套装于外套903内,由此使夹心灌肠组件9灌装出的产品可以呈现dc的形状,增加了产品的结构和产品的多样性,同时,使产品具有特殊的标志,更加的美观,吸引消费人群;

47.第一夹心件901和第二夹心件902均安装于型芯块6上,且第一夹心件901通过第二流道10与第一灌装腔3连通,第二夹心件902通过第三流道11 与第三灌装腔7连通,由于第一灌装腔3和第三灌装腔7分别连通不同的原料,进而使灌装出的产品与现有单一灌装产品相比呈不同口味;

48.外套903安装于机体1的侧壁上,且外套903通过第四流道12与第二灌装腔5连通。

49.本实施例中,结合图6和图7所示,第一夹心件901包括第一灌装筒体 9011和第一固定块9012,第一灌装筒体9011呈d型结构,第一灌装筒体9011 与第一灌装腔3通过第二流道10连通,进而使第一灌装腔3内的原料可以进入到第一灌装筒体9011内,用于产品的灌装,第一灌装筒体9011安装于第一固定块9012上,本实施例中,第一灌装筒体9011和第一固定块9012是一体结构,第一固定块9012安装于型芯块6上。

50.本实施例中,结合图6和图8所示,第二夹心件902包括第二灌装筒体 9021、第三灌装筒体9022和第二固定块9023,本实施例中,第二灌装筒体9021 也呈d型结构,第一灌装筒体9011可滑动插入第二灌装筒体9021内,第三灌装筒体9022呈c型结构,第二灌装筒体9021和第三灌装筒体9022均通过第三流道11与第三灌装腔7连通,且均焊接安装于第二固定块9023上,第二固定块9023也安装于型芯块6上。

51.本实施例中,结合图6-图8所示,第二灌装筒体9021包括外筒体9024 和内筒体9025,外筒体9024焊接安装于第二固定块9023上,内筒体9025位于外筒体9024的内腔,且通过连接块9026与外筒体9024焊接连接,第一灌装筒体9011滑动套装于内筒体9025的内腔。

52.本实施例中,结合图6和图9所示,外套903包括套筒9031和第三固定块9032,第三固定块9032安装于机体1的侧壁上,第三固定块9032上设有与第二灌装筒体9021和第三灌装筒体9022相适配的灌装孔9033,灌装孔9033 与第二灌装筒体9021和第三灌装筒体9022之间留有原料通过的间隙,套筒 9031的一端焊接安装于第三固定块9032上,且与第二灌装腔5连通,第二灌装腔5内的原料通过第四流道12和灌装孔9033进入到套筒9031内,用于灌装产品的最外侧的外形,另一端延伸至机体1的外侧,并与接料装置对应,使灌装之后的产品掉落到接料装置上。

53.本实施例中,结合图4和图5所示,型芯块6上且靠近第三灌装腔7处设有第一固定槽13和第二固定槽14,且第一固定槽13与第二固定槽14对应设置,第一固定槽13位于第一灌装腔3和第三灌装腔7之间,第二固定槽14 位于第三灌装腔7和第二灌装腔5之间,第一固定块9012滑动安装于第一固定槽13内,第一固定块9012既起到固定第一夹心件901的作用,

同时也对第二流道10起到封闭作用,使第一灌装腔3与第三灌装腔7之间不会连通,第二固定块9023滑动安装于第二固定槽14内,第二固定块9023起到固定第二夹心件902的作用,同时,也对第三流道11起到封闭作用,使第三灌装腔7 与第二灌装腔5之间不会连通;

54.机体1的侧壁上设有第三固定槽15,第三固定槽15与第二固定槽14对应设置,第三固定块9032安装于第三固定槽15内,第三固定块9032起到固定外套903的作用,同时,也对第四流道12起到封闭作用,使第二灌装腔5 不会与外部连通,避免原料泄露。

55.本实施例中,结合图2-图4所示,第一灌装腔3内设有弧形挡料板16,弧形挡料板16分别与机体1的内侧壁和型芯块6焊接连接,弧形挡料板16 的内弧面与第一进料口2对应设置,通过设置弧形挡料板16可以对第一进料口2进入的原料起到阻碍作用,增加原料在第一灌装腔3内的压力,使原料可以优先进入到孔径较小的第一夹心件901的第一灌装筒体9011内,避免因第一灌装筒体9011孔径较小,且长度较长,原料流动性差,造成夹心灌肠组件 9灌装出的产品部分缺失,影响灌装产品的质量。

56.本实施例中,结合图3-图4所示,两第一流道4上分别安装有用于调节第一流道4空间大小的调节螺栓17,调节螺栓17螺纹安装于机体1上,且一端延伸至机体1的内腔,另一端位于第一流道4内,通过设置调节螺栓17,可以调节第一流道4内流动空间的大小,进而保证第一灌装腔3内的压力,增强第一灌装筒体9011内原料流动性,同时,也控制第二灌装腔5内原料的量和灌装压力,使夹心灌肠组件9灌装出的最终产品原料更加的均匀,不至于出现产品部分区域多料,部分区域缺料的问题。

57.为了便于理解,下述给出本实施例的工作过程:

58.如图1-图9所示,首先,将两个块体101的定位销103和定位孔104对应,并通过螺栓将两个块体101锁紧组合成机体1;

59.将原料通过输料管与第一进料口2连通,将另一原料通过另一输料管与第二进料口8连通,由此,实现两种不用原料的输入;

60.原料通过第一进料口2进入到第一灌装腔3内,在弧形挡料板16的阻拦作用下,第一灌装腔3内的原料首先通过第二流道10进入到第一夹心件901 的第一灌装筒体9011内;

61.同时,第一灌装腔3内的原料也通过第一流道4进入到第二灌装腔5内,由于第一流道4上设置有调节螺栓17,可以调整第一灌装腔3向第二灌装腔5 内输送原料的输送量,进而控制出料量;

62.第二灌装腔5内的原料通过第四流道12和外套903上的灌装孔9033进入到套筒9031内;

63.同时,另一原料通过第二进料口8进入到第三灌装腔7内,第三灌装腔7 内的原料通过第三流道11进入到第二夹心件902的第二灌装筒体9021和第三灌装筒体9022内;

64.由于第一夹心件901套装于第二夹心件902内,第二夹心件902套装于外套903内,最终,不同灌装腔内的原料在夹心灌肠组件9延伸至机体1外侧的一端汇聚,形成夹心灌装。

65.综上可得,本发明解决了目前的肠类食品在灌装加工的过程中形状,色彩和口味单一的问题。

66.在本发明实施例中,机体1为塑料材质或者金属材质,其中:

67.(1)当机体1采用塑料材质时,该机体1有如下材料制备:

68.金刚砂、石英砂、碳化硅、氮化硅、白云石、硅藻土、聚碳酸酯、玻璃纤维、聚丙烯以

及抗氧剂;

69.其中,其具体的制备过程为:

70.步骤一:将金刚砂、石英砂、碳化硅和氮化硅按照4:1.5:1.5:1的质量比依次添加到球磨罐中进行球磨,到球磨的粒径在10-80微米时,取出球磨料,置于离心机中搅拌,以250转每分的速度搅拌10分钟,得到第一配料;

71.步骤二:将白云石添加到破碎机中进行破碎,然后与硅藻土混合均匀,再进行研磨,得到粒径为10-80微米的粉末,得到第二配料,其中,白云石与硅藻土的质量比为3:1;

72.步骤三:将聚碳酸酯和玻璃纤维依次加入搅拌罐中搅拌,得到第三配料;

73.步骤四:将聚丙烯置于60-65度的温室内烘干25分钟,然后加入注塑机中,在加入第三配料、抗氧剂,在180-210度加热熔融,然后加入第一配料和第二配料得到混合料,然后将混合料注射到温度为60-85度的模具内,自然冷却,得到机体1,其中该抗氧剂为芳香胺类抗氧剂。

74.(2)当机体1采用金属材质时,其具体组分按照质量百分比配置如下:

75.碳:0.001%-0.04%,硅:0.03%-0.80%,锰:0.03%-0.23%,磷:0.001%-0.003%,硫:0.001%-0.020%,铬:12%-20%,镍:1%-8%,铝:0.002%-0.1%,氮:0.004%-0.010%,氧:0.001%-0.020%,铜:0.001%-8%,钨:0.001%-6%,钒: 0.001%-0.8%,铌:0.001%-0.30%,钙:0.001%-0.10%,镁:0.001%-0.10%,硼:0.001%-0.020%,钼:2%-8%,余量为铁以及不可缺少的杂质;

76.对应的,在该金属材质上喷涂有涂层,该涂层含有nicr 3.5wt%、cr2o

3 6.2wt%,余量为al2o3;

77.其具体的熔炼工艺为:按照铸钢正常的熔炼工艺,按照配方比例将组分碳、锰、铬、镍、钒、硼、磷、硫、钼等熔化,出炉后,利用精炼炉,在全过程通入氩气搅拌的情况下,喂入硼材料,控制出站温度为1500℃;喂入纳米级别粉末的硼材料,出站后,利用炉精炼;浇铸成初件;将初件表面在480℃下等温渗氮处理,首先,保温15h,采用较低的氨分解率(20%),为吸氮阶段,然后将氨分解率提高到37%,保温时间在65h,为扩散阶段,最后,为减少渗氮层的脆性,在渗氮结束前4h进行退氮处理,氨分解率提高到72%,退氮温度提高到520℃;然后在其接触面上等离子喷涂上述涂层,完成;

78.在该实施例中,上述金属材质的组分相互协同,能够起到提高机体1的耐腐蚀性和耐疲劳的作用。例如,其中铬的设置大大提高了金属材质的耐腐蚀性,其中的锰元素能够大大提高疲劳性能,材料中含有锰可以使得配件均匀变形,同时可以使得裂纹在整个晶粒内部形成,而非集中于境界处,另一方面,含有锰也是裂纹扩展的阻力,当裂纹尖端扩展至含锰相时,裂纹会发生偏转,增大裂纹扩张途径,从而提高材料的断裂韧性和疲劳抗力。组分中加入的硼材料可以提高淬透性,作用机理为:硼在奥氏体境界偏聚,组分中碳、磷元素对硼提高配件的淬透性作用具有重要影响,利用多种元素的复合作用,显著提高并稳定机体1的淬透性,这对于机体1后续的渗氮处理关联紧密,具有非常重要的意义;

79.其中,该金属材质可以采用马氏体不锈钢,当然也可以采用其他类型的,在此不再赘述,但不用以限制本发明。

80.应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明作各

种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。