1.本发明属于食品加工技术领域,具体涉及离体麦胚内源酶活化的工艺方法,及使用该方法制备的麦胚多肽。

背景技术:

2.我国的麦胚来源广泛,且麦胚产量极大,但是由于麦胚难以保存,也因为缺乏相应的加工技术和设备,大部分企业长期将麦胚与麸皮混合用于饲料销售,这大大浪费了宝贵的食物资源。麦胚蛋白中的必需氨基酸所占的比例与fao/wto公布的模型值基本一致,因此麦胚蛋白被认为是一种优质植物蛋白。在麦胚中赖氨酸的含量远远高于大米中赖氨酸的含量。并且麦胚中氨基酸的比例与牛肉中氨基酸的比例也十分相似,麦胚来源相较牛肉而言更加广泛,是一种数量巨大的优质平价氨基酸补充食品。研究表明麦胚中的肽具有耐酸碱能力强、热稳定性强以及较好的水溶性等特点,因此麦胚肽常作为功能因子被添加到各种食品中,其中主要包括降血糖肽、谷胱甘肽、抗氧化肽和血管紧张素转化酶抑制肽等。

3.已有专利中常见的植物蛋白肽富集方法主要有外源酶水解法、微生物发酵法和内源酶水解法。外源酶水解法可以获得纯度较高的多肽,且其工艺条件相对简单,在生产中使用较多,但是,在蛋白水解成肽的过程中会产生不良风味,影响产品的口感和风味,严重限制了外源酶水解法的应用价值。微生物发酵法是在适宜的条件下,利用微生物特定的代谢途径将蛋白质转化为目的功能肽的过程。微生物发酵法制备肽适口性较好,但其制备的方法有很大的局限性,包括可用微生物菌种有限、可制备的肽的种类有限等问题,因此微生物发酵法并未得到广泛的利用。内源酶水解法指将原料放置于特定的环境中孵育,在此环境中激活本就贮存于原料中的内源酶,激活的内源酶通过水解蛋白质产生多肽,但目前这种方法内源酶的活力有限,水解效率不高,很难用于工业化生产。如何提高内源酶酶的活力及增加多肽的产量是内源酶水解法面临的主要技术问题。

4.麦胚作为小麦制品的副产物,年产量巨大,但麦胚一直以来都未得到非常有效的利用,这无疑是一种巨大的浪费。目前,利用高压脉冲电场联合微波辅助处理技术用于麦胚内源酶活化的工艺技术未见报道,本发明创新性的将高压脉冲电场联合微波辅助处理与孵育法结合。以孵育法作为基本工艺,在联合微波辅助处理的基础上,再结合高压脉冲电场处理,两者协同作用,获得了一种能高效活化麦胚内源酶并富集多肽的工艺方法。本发明的工艺操作简单,具有经济性和便捷性,同时本发明的工艺显著提升了传统内源酶水解法的内源酶活力和肽含量,为麦胚的有效利用提供一种新思路。

技术实现要素:

5.本发明的目的在于解决上述的技术问题而提供一种离体麦胚内源酶活化的工艺方法。本发明通过向离体麦胚中加入柠檬酸-柠檬酸钠缓冲液,增强内源性蛋白酶的稳定性,再利用高压脉冲电场、微波辅助处理充分激活内源性蛋白酶,利用本发明所述工艺方法活化内源酶之后,麦胚内源酶活力和肽含量相比未经过高压脉冲电场、微波辅助处理的试

样分别提高了8.8倍和3.1倍。本方法的创新性在于提供了一种利用高压脉冲电场和微波辅助处理技术活化离体麦胚内源酶的工艺方法。

6.本发明提供一种离体麦胚内源酶活化的工艺方法,其包括下述步骤:(1)选取离体麦胚原料磨浆后按照料液比1:10~1:50向麦胚中加入0.02 mol/l、ph 4.0的柠檬酸-柠檬酸钠孵育液浸泡。

7.(2)对孵育后的麦胚原料进行高压脉冲电场处理,高压脉冲电场强度为10~30 k v/cm,流速为40~120 ml/min。

8.(3)再对上述麦胚原料进行微波辅助处理,微波处理条件为微波200~800w,处理2~30s。

9.(4)处理后的麦胚原料进行孵育,孵育温度为30~60摄氏度、孵育时间为2~12h。

10.本发明的有益效果(1)在联合微波辅助处理的基础上,再结合高压脉冲电场处理,两者协同作用,发挥出了单一使用高压脉冲电场,以及单一使用微波处理都不能获得的突出效果。

11.(2)多肽产量更高。多肽产量是评价麦胚内源酶活化的重要指标之一。本发明的方法与未经高压脉冲电场联合微波辅助处理的常规的孵育水解法相比,多肽产量可以提高3倍以上。

12.(3)内源酶活力更强。内源酶活力是评价麦胚内源酶活化的重要指标之一。本发明的方法与未经高压脉冲电场联合微波辅助处理的常规的孵育水解法相比,内源酶活力可以提高8倍以上。

附图说明

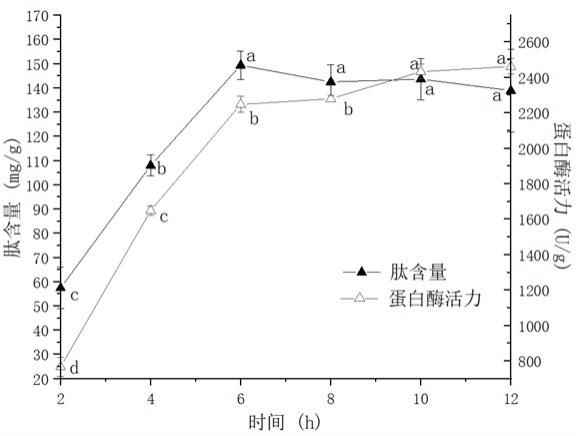

13.图1为不同孵育时间对麦胚内源酶活力以及肽含量的影响;图2为不同孵育温度对麦胚内源酶活力以及肽含量的影响;图3为不同孵育液ph对麦胚内源酶活力以及肽含量的影响;图4为不同料液比对麦胚内源酶活力以及肽含量的影响;图5为孵育温度和孵育液时间交互作用对酶活力的影响;图6为孵育温度和孵育时间交互作用对肽含量的影响;图7为孵育液ph和料液比交互作用对肽含量的影响;图8为本发明工艺与常规内源酶水解法工艺的活化效果对比试验;图9为本发明工艺与单一高压脉冲电场和单一微波工艺的活化效果对比试验。

具体实施方式

14.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

15.实施例一选取离体麦胚原料,磨浆后按照料液比1:20向麦胚中加入0.02 mol/l、ph 4.0的柠檬酸-柠檬酸钠;对孵育后的麦胚原料利用电场强度20 k v/cm和流速为60 ml/min进行

高压脉冲电场处理;随后对孵育后的麦胚原料再利用微波频率600w,处理时间10s进行微波辅助处理;处理后的麦胚原料再利用孵育温度40摄氏度和不同孵育时间条件下进行孵育。最后对其肽含量和蛋白酶活力进行测定分析。如图1所示,随着麦胚孵育时间的延长,蛋白酶活力先上升后几乎不变,孵育 6 h时其活力的上升就变得缓慢了,可能这是因为孵育时间超过6 h后,因加热时间过久,蛋白酶活力得到了抑制。随着孵育时间的延长,麦胚中肽含量先升高后缓慢降低,孵育时间大于6 h 肽含量几乎不再增加。

16.实施例二选取离体麦胚原料,磨浆后按照料液比1:20向麦胚中加入0.02 mol/l、ph 4.0的柠檬酸-柠檬酸钠;对孵育后的麦胚原料利用电场强度20 k v/cm和流速为60 ml/min进行高压脉冲电场处理;随后对孵育后的麦胚原料再利用微波频率600w,处理时间10s进行微波辅助处理;处理后的麦胚原料再利用孵育时间6h和不同孵育温度条件下进行孵育。最后对其肽含量和蛋白酶活力进行测定分析。如图2所示,在 30-60摄氏度范围内,孵育温度与麦胚蛋白酶活力有很明显的关系,蛋白酶活力在30-40摄氏度基本保持平稳,虽然保持平稳但蛋白酶活力较低,其原因时温度过低未能激活内源蛋白酶。在40-50摄氏度呈显著的上升趋势,在50摄氏度时蛋白酶活力达到了最高值,说明50摄氏度为麦胚内源蛋白酶最适的反应温度,在50-60摄氏度麦胚蛋白酶活力开始下降。随着温度的升高,肽含量先上升后下降。肽含量与酶活力变化的明显关联,也佐证了再孵育过程中蛋白酶被激活,蛋白质降解为肽。

17.实施例三选取离体麦胚原料,磨浆后按照料液比1:20向麦胚中加入0.02 mol/l、不同ph的柠檬酸-柠檬酸钠;对孵育后的麦胚原料利用电场强度20 k v/cm和流速为60 ml/min进行高压脉冲电场处理;随后对孵育后的麦胚原料再利用微波频率600w,处理时间10s进行微波辅助处理;处理后的麦胚原料再利用孵育温度50摄氏度和孵育时间6h条件下进行孵育。最后对其肽含量和蛋白酶活力进行测定分析。如图3所示,当 ph4.2 时,麦胚蛋白酶活力最高。麦胚中主要有半胱氨酸、天冬氨酸蛋白酶,且均为酸性蛋白酶,ph4.0为其最适反应ph。且酸性蛋白酶含量较多,蛋白酶活力在 ph4.2时最高。蛋白酶活力在ph3.0-4.2显著增大,ph4.2-4.8显著减小,ph4.8-6.0间呈现先增大后减小再变平缓的趋势。肽含量呈现先上升后下降的趋势,在ph4.2是肽含量达到最大值。肽含量的这种趋势与蛋白酶活力的变化由明显的关联,也佐证了再孵育过程中蛋白酶被激活,蛋白质降解为肽。

18.实施例四选取离体麦胚原料,磨浆后向麦胚中加入0.02 mol/l、ph4.0不同料液比的柠檬酸-柠檬酸钠;对孵育后的麦胚原料利用电场强度20 k v/cm和流速为60 ml/min进行高压脉冲电场处理;随后对孵育后的麦胚原料再利用微波频率600w,处理时间10s进行微波辅助处理;处理后的麦胚原料再利用孵育温度50摄氏度和孵育时间6h条件下进行孵育。最后对其肽含量和蛋白酶活力进行测定分析。如图4所示,料液比从1:4变化到1:16时,蛋白酶活力先显著增大后显著减小,料液比为1:7时达到最高。料液比从1:4变化到1:16时,肽含量先显著增大后显著减小,料液比为1:10时肽含量最高。

19.实施例五以单因素试验为基础,选择温度(a)、孵育时间(b)、孵育液的ph(c)、液料比(d)进行4因素3水平的box-behnken中心组合试验设计。试验结果经拟合,以蛋白酶活力预测值为

因变量,编码自变量a温度、b孵育液ph、c孵育时间、d料液比计算二次多项回归方程。随后对内源酶活力模型进行方差分析和响应面试验分析。由图5可知,当孵育温度小于 51摄氏度时,随着孵育时间的增长蛋白酶活力也随之升高,而孵育温度高于 51摄氏度,孵育时间由4-8h的变化内,蛋白酶活力先上升后下降。当孵育时间为4 h时,孵育温度由45-55摄氏度的变化内,蛋白酶活力呈上升的趋势,当孵育时间超过5 h时,随着孵育温度的升高,蛋白酶活力先上升后下降,且孵育时间越长,下降的趋势更明显,直至孵育时间到8 h时,随着孵育温度的升高,蛋白酶活力呈现先缓慢上升后显著下降的趋势。由图6可知,孵育时间为4h时,随着孵育温度的增长肽含量也随之升高,而孵育时间在6 h-7 h时,随着孵育时间的增长肽含量呈现先上升后下降的趋势,当孵育时间为7-8 h时,随着孵育温度的升高,肽含量呈现先不变后下降的趋势。当孵育温度为45-51摄氏度,孵育时间在2-8h的变化内,肽含量呈上升。当孵育温度超过51摄氏度时,孵育时间在2-8h的变化内,肽含量呈现先不变后下降的趋势,且孵育温度越高,下降的趋势更明显。由图7可知,在ph3-5的范围内肽含量随着料液比的增大而显著增大。在料液比1:8-1:13的范围内,肽含量随着ph的增大呈现先缓慢上升后下降的趋势。当料液比超过1:8时肽含量随着ph的增大呈现先显著上升后几乎不变的趋势。

20.实施例六选取两份等量的离体麦胚原料,两份原料磨浆后按照料液比1:20向麦胚中加入0.02 mol/l、ph 4.0的柠檬酸-柠檬酸钠;一份原料直接在孵育温度50摄氏度和孵育时间6h条件下进行孵育,即为常规内源酶水解法工艺。另一份原料利用电场强度20 kv/cm和流速为60 ml/min进行高压脉冲电场处理;随后对该份麦胚原料再利用微波频率600w,处理时间10s进行微波辅助处理;处理后的麦胚原料在孵育温度50摄氏度和孵育时间6h条件下进行孵育,即为本发明工艺。最后分别对两份原料肽含量和蛋白酶活力进行测定分析。如图8所示,麦胚内源酶活力和肽含量相比未经过高压脉冲电场、微波辅助处理的试样分别提高了8.8倍和3.1倍。

21.实施例七选取三份等量的离体麦胚原料,各份原料均磨浆后按照料液比1:20向麦胚中加入0.02 mol/l、ph 4.0的柠檬酸-柠檬酸钠;第一份原料直接利用电场强度20 k v/cm和流速为60 ml/min进行高压脉冲电场处理,处理后的麦胚原料在孵育温度50摄氏度和孵育时间6h条件下进行孵育,即单一高压脉冲电场处理;第二份原料直接利用微波频率600w,处理时间10s进行微波辅助处理,处理后的麦胚原料在孵育温度50摄氏度和孵育时间6h条件下进行孵育,即单一微波处理;第三份原料利用电场强度20 k v/cm和流速为60 ml/min进行高压脉冲电场处理;随后对该份麦胚原料再利用微波频率600w,处理时间10s进行微波辅助处理;处理后的麦胚原料在孵育温度50摄氏度和孵育时间6h条件下进行孵育,即为本发明工艺。最后分别对三份原料肽含量和蛋白酶活力进行测定分析。如图9所示,麦胚内源酶活力和肽含量=经过高压脉冲电场、微波辅助的协同处理的试样较单一高压脉冲电场处理和单一微波处理均有显著提高。

22.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。