1.本发明涉及一种电火花液及其制备方法,属于电火花切削技术领域。

背景技术:

2.电火花液是电火花成形机床的冷却专用介质。传统电火花加工大多采用煤油作为加工介质,目前市场上的普通电火花油品种繁杂、质量偏低,使用后颜色易变深、变黄,有时还会有焦味、油漆味等刺鼻的异味,酸化硫化物、油泥产生快,会造成介质的排屑性和积炭排除性能很快变差,无法保证长时间稳定的加工精度,模具的生锈风险也大。同时,现有的电火花油虽然在粗加工时的加工速度相对较快,但较高的芳烃含量对皮肤会产生溶解和刺激作用。随着我国高端精密制造业、航空业对特定的新型合金材料产品的镜面加工要求不断提高,新一代高端电火花镜面加工机床随之问世。而现有的电火花油因上述固有的缺陷,无法满足镜面加工的需要,也无法满足新型复合材料、超硬合金、精细医疗模具等的电火花加工需求。为此,本团队经过多年的试验及实际应用积累,结合不同行业上百家用户的需求,获得了大量的数据和经验,解决了许多电火花加工介质的技术缺陷,为客户提供了一种使用后颜色不易变深、变黄,无焦味、油漆味等刺鼻异味,不易产生酸化硫化物和油泥,具有防锈功能,且对人体皮肤刺激较小的绿色环保型高端电火花液,满足了市场上高端电火花机床用户的需求。

3.有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种电火花液及其制备方法,使其更具有产业上的利用价值。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种电火花液及其制备方法。

5.本发明的一种电火花液,按重量份数计,包括以下原料:

6.30~34份新戊基多元醇酯;

7.5~9份防锈a组分;

8.6~10份防锈b组分;

9.10~14份葵二酸;

10.15~19份油酸;

11.3~5份氢氧化钠;

12.1~3份苯并三氮唑;

13.2~4份硬脂酸钙;

14.8~12份2,6二叔丁基-4-(二苯胺基)苯酚;

15.70~80份水;

16.所述防锈a组分是由大豆、去离子水、碱性蛋白酶、氢氧化钠溶液反应制得的;

17.所述防锈b组分是由五倍子、去离子水反应制得的。

18.进一步的,还包括8~12份自制防锈抗氧添加剂;

19.所述自制防锈抗氧添加剂是由去离子水和酶解滤渣、盐酸、氢氧化钠溶液反应制得的;

20.所述酶解滤渣是由大豆、去离子水、碱性蛋白酶、氢氧化钠溶液反应制得的。

21.进一步的,按重量份数计,包括以下原料:

22.32份新戊基多元醇酯;

23.7份防锈a组分;

24.8份防锈b组分;

25.10份自制防锈抗氧添加剂;

26.12份葵二酸;

27.17份油酸;

28.4份氢氧化钠;

29.2份苯并三氮唑;

30.3份硬脂酸钙;

31.10份2,6二叔丁基-4-(二苯胺基)苯酚;

32.75份水。

33.一种电火花液的制备方法,具体制备步骤为:

34.首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌20~30min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合1~2h后得到电火花液。

35.进一步的,所述防锈a组分的制备步骤为:

36.称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理1~2h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至8~9,在50~60℃下酶解处理5~8h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分。

37.进一步的,所述防锈b组分的制备步骤为:

38.称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以6000~7000r/min的转速匀浆处理1~2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在70~80℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分。

39.进一步的,所述自制防锈抗氧添加剂的制备步骤为:

40.按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至60~70℃,搅拌反应2~3h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至7.0~8.0,过滤收集得到沉淀物,即为自制防锈抗氧添加剂。

41.借由上述方案,本发明至少具有以下优点:

42.(1)本发明首先以富含蛋白和植酸的大豆为原料,先用碱性蛋白酶提取得到富含大豆蛋白的酶解滤液,将其作为防锈a组分;本发明以富含鞣质的五倍子为原料,匀浆浓缩得到富含鞣质的浓缩液将其作为防锈b组分;本发明将防锈a组分和防锈b组分组合使用,其中防锈b组分中的鞣质可与防锈a组分蛋白酶解滤液中的大豆蛋白结合在金属表面生成致

密、柔韧、难于透水且不易腐败的革层,再一次提高电火花液对金属的防锈性能和抗氧化性;

43.(2)用去离子水浸渍酶解滤渣,用盐水调节至酸性后,再添加碱液沉淀,得到大豆植酸提取物,将其作为防锈抗氧添加剂,在使用的过程中,由于植酸是一种金属多齿螯合剂,因此植酸在金属表面同金属络合时,易在金属表面形成一层致密的单分子保护膜,能有效地阻止氧等进入金属表面,处理后的金属表面由于形成的单分子的空穴电子导电层,导电层与钝化金属膜导电引出腐蚀电流,从而达到抗静电和防锈作用,提高电火花液的抗氧化防锈作用;

44.(3)本发明的电火花液中同时使用了新戊基多元醇酯和2,6二叔丁基-4-(二苯胺基)苯酚,由于新戊基多元醇酯为酯类油,酯类油分子在摩擦产生的高温和氧气等因素作用下,发生氧化反应生成烷基自由基和烷基过氧自由基,这些烷基自由基和烷基过氧自由基与2,6二叔丁基-4-(二苯胺基)苯酚反应生成氮自由基和活性较低的醇和酸类化合物,氮自由基在苯环共轭效应影响下变的非常稳定,没有足够的活性与酯类油分子反应,只能与其他自由基反应,它们会和过氧自由基继续反应生成氮氧自由基,这样氮氧自由基不断重生即2,6二叔丁基-4-(二苯胺基)苯酚的抗氧作用得到重生,使得抗氧过程得以延续下去,生成的抗氧剂中间体受到苯环的共轭作用,具有很高的稳定性,只能与其他活性自由基和过氧自由基发生自由基的链终止反应,热稳定性高、与二苯胺具有很好的协同抗氧作用,从而使电火花液具有良好的高温抗氧性能。

45.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

46.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

47.(1)称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理1~2h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至8~9,在50~60℃下酶解处理5~8h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分;本发明首先以富含蛋白和植酸的大豆为原料,先用碱性蛋白酶提取得到富含大豆蛋白的酶解滤液,将其作为防锈a组分;

48.(2)按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至60~70℃,搅拌反应2~3h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至7.0~8.0,过滤收集得到沉淀物,即为自制防锈抗氧添加剂;接着再用去离子水浸渍酶解滤渣,用盐水调节至酸性后,再添加碱液沉淀,得到大豆植酸提取物,将其作为防锈抗氧添加剂,在使用的过程中,由于植酸是一种金属多齿螯合剂,因此植酸在金属表面同金属络合时,易在金属表面形成一层致密的单分子保护膜,能有效地阻止氧等进入金属表面,处理后的金属表面由于形成的单分子的空穴电子导电层,导电层与钝化金属膜导电引出腐蚀电流,从而达到抗静电和防锈作用,提高电火花液的抗氧化防锈作用;

49.(3)称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以6000~7000r/min的转速匀浆处理1~2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在70~80℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分;本发明以富含鞣质的五倍子为原料,匀浆浓缩得到富含鞣质的浓缩液;

50.(4)按重量份数计,称取30~34份新戊基多元醇酯、5~9份防锈a组分、6~10份防锈b组分、8~12份自制防锈抗氧添加剂、10~14份葵二酸、15~19份油酸、3~5份氢氧化钠、1~3份苯并三氮唑、2~4份硬脂酸钙、8~12份2,6二叔丁基-4-(二苯胺基)苯酚和70~80份水;本发明的电火花液中同时使用了新戊基多元醇酯和2,6二叔丁基-4-(二苯胺基)苯酚,由于新戊基多元醇酯为酯类油,酯类油分子在摩擦产生的高温和氧气等因素作用下,发生氧化反应生成烷基自由基和烷基过氧自由基,这些烷基自由基和烷基过氧自由基与2,6二叔丁基-4-(二苯胺基)苯酚反应生成氮自由基和活性较低的醇和酸类化合物,氮自由基在苯环共轭效应影响下变的非常稳定,没有足够的活性与酯类油分子反应,只能与其他自由基反应,它们会和过氧自由基继续反应生成氮氧自由基,这样氮氧自由基不断重生即2,6二叔丁基-4-(二苯胺基)苯酚的抗氧作用得到重生,使得抗氧过程得以延续下去,生成的抗氧剂中间体受到苯环的共轭作用,具有很高的稳定性,只能与其他活性自由基和过氧自由基发生自由基的链终止反应,热稳定性高、与二苯胺具有很好的协同抗氧作用,从而使电火花液具有良好的高温抗氧性能;

51.(5)首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌20~30min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合1~2h后得到电火花液。本发明将防锈a组分和防锈b组分组合使用,其中防锈b组分中的鞣质可与防锈a组分蛋白酶解滤液中的大豆蛋白结合在金属表面生成致密、柔韧、难于透水且不易腐败的革层,再一次提高电火花液对金属的防锈性能和抗氧化性。

52.实例1

53.(1)称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理1h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至8,在50℃下酶解处理5h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分;

54.(2)按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至65℃,搅拌反应2h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至7.0,过滤收集得到沉淀物,即为自制防锈抗氧添加剂;

55.(3)称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以6000r/min的转速匀浆处理2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在75℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分;

56.(4)按重量份数计,称取30份新戊基多元醇酯、5份防锈a组分、6份防锈b组分、8份自制防锈抗氧添加剂、10份葵二酸、15份油酸、3份氢氧化钠、1份苯并三氮唑、2份硬脂酸钙、8份2,6二叔丁基-4-(二苯胺基)苯酚和70份水;

57.(5)首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌20min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合1h后得到电火花液。

58.实例2

59.(1)称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理2h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至9,在60℃下酶解处理8h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分;

60.(2)按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至65℃,搅拌反应2~3h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至8.0,过滤收集得到沉淀物,即为自制防锈抗氧添加剂;

61.(3)称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以6000r/min的转速匀浆处理2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在80℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分;

62.(4)按重量份数计,称取31份新戊基多元醇酯、6份防锈a组分、7份防锈b组分、9份自制防锈抗氧添加剂、11份葵二酸、16份油酸、4份氢氧化钠、2份苯并三氮唑、3份硬脂酸钙、9份2,6二叔丁基-4-(二苯胺基)苯酚和72份水;

63.(5)首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌30min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合2h后得到电火花液。

64.实例3

65.(1)称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理2h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至9,在55℃下酶解处理7h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分;

66.(2)按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至65℃,搅拌反应2h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至7.5,过滤收集得到沉淀物,即为自制防锈抗氧添加剂;

67.(3)称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以7000r/min的转速匀浆处理2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在75℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分;

68.(4)按重量份数计,称取32份新戊基多元醇酯、7份防锈a组分、8份防锈b组分、10份自制防锈抗氧添加剂、12份葵二酸、17份油酸、4份氢氧化钠、2份苯并三氮唑、3份硬脂酸钙、10份2,6二叔丁基-4-(二苯胺基)苯酚和75份水;

69.(5)首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌25min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合2h后得到电火花液。

70.实例4

71.(1)称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理2h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至9,在60℃下酶解处理8h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分;

72.(2)按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至70℃,搅拌反应3h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至8.0,过滤收集得到沉淀物,即为自制防锈抗氧添加剂;

73.(3)称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以7000r/min的转速匀浆处理2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在80℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分;

74.(4)按重量份数计,称取33份新戊基多元醇酯、8份防锈a组分、9份防锈b组分、11份自制防锈抗氧添加剂、13份葵二酸、18份油酸、5份氢氧化钠、3份苯并三氮唑、4份硬脂酸钙、11份2,6二叔丁基-4-(二苯胺基)苯酚和78份水;

75.(5)首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌30min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合2h后得到电火花液。

76.实例5

77.(1)称取大豆粉碎得到大豆渣放入胶体磨中,研磨处理2h,得到大豆渣粉碎物,按质量比为10:1将去离子水和大豆渣粉碎物混合后装入酶解罐中,再向酶解罐中加入大豆渣粉碎物质量5%的碱性蛋白酶,并由氢氧化钠溶液调节ph至9,在60℃下酶解处理8h,酶解结束后过滤分离得到酶解滤液和酶解滤渣,所述酶解滤液即为防锈a组分;

78.(2)按质量比为10:1将去离子水和酶解滤渣混合后装入反应釜中,用浓度为0.5mol/l盐酸调节ph至3.0,并加热升高反应釜温度至70℃,搅拌反应3h后,过滤分离得到滤液,再用氢氧化钠溶液调节ph至8.0,过滤收集得到沉淀物,即为自制防锈抗氧添加剂;

79.(3)称取五倍子洗净后放入粉碎机中,粉碎得到五倍子粉碎物,将五倍子粉碎物和去离子水按质量比为1:5混合后放入高速匀浆机中,以7000r/min的转速匀浆处理2h,过滤分离得到滤液,再将滤液移入旋转蒸发仪中,在80℃下旋蒸浓缩至滤液原体积的1/5,得到防锈b组分;

80.(4)按重量份数计,称取34份新戊基多元醇酯、12份自制防锈抗氧添加剂、9份防锈a组分、10份防锈b组分、14份葵二酸、19份油酸、5份氢氧化钠、3份苯并三氮唑、4份硬脂酸钙、12份2,6二叔丁基-4-(二苯胺基)苯酚和80份水;

81.(5)首先将新戊基多元醇酯、葵二酸、油酸、氢氧化钠以及2,6二叔丁基-4-(二苯胺基)苯酚混合得到混合液,接着向混合液中加入苯并三氮唑和硬脂酸钙,搅拌30min后加入水、防锈a组分和防锈b组分、自制防锈抗氧添加剂后继续搅拌混合2h后得到电火花液。

82.实例6

83.实例6中不添加防锈a组分,其余组分种类和用量都和实例1相同,同样制成电火花液;

84.实例7

85.实例7中不添加防锈b组分,其余组分种类和用量都和实例1相同,同样制成电火花液;

86.实例8

87.实例8中不添加自制防锈抗氧添加剂,其余组分种类和用量都和实例1相同,同样制成电火花液;

88.实例9

89.实例9中不添加2,6二叔丁基-4-(二苯胺基)苯酚,其余组分种类和用量都和实例1相同,同样制成电火花液;

90.性能检测试验

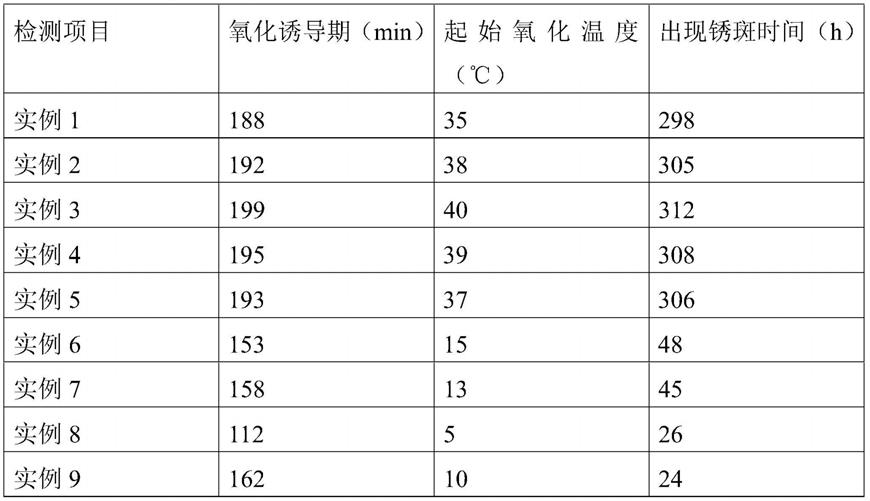

91.分别对本发明的实例1-9进行性能检测,检测结果如表1所示:

92.检测方法/试验方法

93.抗氧化性测试:分别按照sh/t 0193和netzsch dsc 204-2规定的方法测量电火花液的氧化诱导期(min)和起始氧化温度(℃),其中氧化诱导期越长,起始氧化温度越高,抗氧化性越好;

94.防锈性测试:将钢铁叠片用电火花液进行切削后放入温度为35℃,空气相对湿度为60%的模拟环境下,观察钢铁叠片表面出现锈斑的时间,时间越长,防锈性越好;

95.表1性能检测结果

[0096][0097]

首先将本技术的实例1~5中的实验数据进行对比,可以看出实例1-3中电火花液的抗氧化性和防锈性逐步提升,但从实例4开始,又有所下降,这是因为本技术的电火花液具有最佳配比,只有在实例3的配比情况下,才能具有最佳的抗氧化性和防锈性,这也从侧面证实本技术的技术方案可以实施;

[0098]

将本技术的实例6、实例7和实例1中的实验数据进行对比,由于实例6中不添加防锈a组分,其余组分种类和用量都和实例1相同,同样制成电火花液;实例7中不添加防锈b组分,其余组分种类和用量都和实例1相同,同样制成电火花液;导致最终实例6和7中电火花

液的防锈性显著降低,抗氧化性稍有降低,由此可以看出本发明将防锈a组分和防锈b组分组合使用,其中防锈b组分中的鞣质可与防锈a组分蛋白酶解滤液中的大豆蛋白结合在金属表面生成致密、柔韧、难于透水且不易腐败的革层,再一次提高电火花液对金属的防锈性能和抗氧化性;

[0099]

将本技术的实例8和实例1中的检测数据进行对比,由于实例8中不添加自制防锈抗氧添加剂,其余组分种类和用量都和实例1相同,同样制成电火花液;导致最终电火花液的防锈性能和抗氧化性都显著降低,由此可以看出,在使用的过程中,由于植酸是一种金属多齿螯合剂,因此植酸在金属表面同金属络合时,易在金属表面形成一层致密的单分子保护膜,能有效地阻止氧等进入金属表面,处理后的金属表面由于形成的单分子的空穴电子导电层,导电层与钝化金属膜导电引出腐蚀电流,从而达到抗静电和防锈作用,提高电火花液的抗氧化防锈作用;

[0100]

最后将本技术的实例9和实例1中的检测数据进行对比,由于实例9中不添加2,6二叔丁基-4-(二苯胺基)苯酚,其余组分种类和用量都和实例1相同,同样制成电火花液;导致最终的抗氧化性和防锈性都降低,由此可以看出本发明的电火花液中同时使用了新戊基多元醇酯和2,6二叔丁基-4-(二苯胺基)苯酚,由于新戊基多元醇酯为酯类油,酯类油分子在摩擦产生的高温和氧气等因素作用下,发生氧化反应生成烷基自由基和烷基过氧自由基,这些烷基自由基和烷基过氧自由基与2,6二叔丁基-4-(二苯胺基)苯酚反应生成氮自由基和活性较低的醇和酸类化合物,氮自由基在苯环共轭效应影响下变的非常稳定,没有足够的活性与酯类油分子反应,只能与其他自由基反应,它们会和过氧自由基继续反应生成氮氧自由基,这样氮氧自由基不断重生即2,6二叔丁基-4-(二苯胺基)苯酚的抗氧作用得到重生,使得抗氧过程得以延续下去,生成的抗氧剂中间体受到苯环的共轭作用,具有很高的稳定性,只能与其他活性自由基和过氧自由基发生自由基的链终止反应,热稳定性高、与二苯胺具有很好的协同抗氧作用,从而使电火花液具有良好的高温抗氧性能。

[0101]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。