1.本发明涉及天然气脱水技术领域,特别是涉及一种可拆式超音速分离器。

背景技术:

2.超音速分离器目前广泛运用在天然气脱水领域,相较而言,与分子筛脱水、低温冷凝脱水和三甘醇(teg)脱水相比,超音速分离脱水器有着与生俱来的能耗和材耗方面的优势。

3.但到截至目前超音速分离器还未大规模应用起来,主要是受到如下三个方面的困扰:1、激波的产生破坏低温低压环境,造成冷凝流场不稳定,分离效果不及预期;2、流道内表面处理和小锥角渐扩内孔加工困难,导致成本高且加工精度偏差大;3、杂质堵塞以及压力损失过大的问题难以解决。

技术实现要素:

4.本发明的目的在于,提供一种可拆式超音速分离器,解决使用过程中发生杂质堵塞问题和工况不适应时的局部更换性,同时提升分离效果,降低综合压降。

5.为解决上述技术问题,本发明提供一种可拆式超音速分离器,包括进气管嘴、分离管段、扩压器和分离芯,所述分离管段可拆卸安装在所述进气管嘴和所述扩压器之间,所述分离芯可拆卸安装在分离管段内,且所述分离管段侧壁贯穿开设有出液口。

6.进一步的,所述进气管嘴、分离管段以及扩压器内壁粗糙度均为ra0.4a级。

7.进一步的,所述进气管嘴内部为缩径锥形段和等径过渡段,所述缩径锥形段的收缩角为20~30

°

。

8.进一步的,所述扩压器内部为扩张锥形段,所述扩张锥形段的扩张角为5~8

°

,且所述扩张锥形段的小径取值≤4mm。

9.进一步的,所述等径过渡段的直径大小与所述分离芯的内径大小相同。

10.进一步的,所述进气管嘴、分离管段和扩压器两端均设置有安装法兰。

11.进一步的,所述分离管段内侧壁一端设置有限位环,所述分离芯一端设置有定位环,所述定位环与所述分离管段内侧壁相适配。

12.进一步的,所述定位环和限位环之间设置有密封填料。

13.进一步的,所述出液口上设置有气体疏水阀。

14.相比于现有技术,本发明至少具有以下有益效果:

15.(1)本发明采用三段可拆卸式结构,且分离芯可拆,解决了使用过程中发生杂质堵塞问题和工况不适应时的局部更换性,同时消除了加工难题,使得成本大幅下降,加工精度也得到保证;

16.(2)本发明流道内表面光滑度高,使得沿程摩阻很小,有效降低了紊流和激波不宜产生的可能性,提高了析出液的分离效果;

17.(3)本发明在工作时,析出液的分离无需无需额外添加旋流,保证了流场的纯粹性

和单一性;同时本发明有效缩小了气体的综合压损。

附图说明

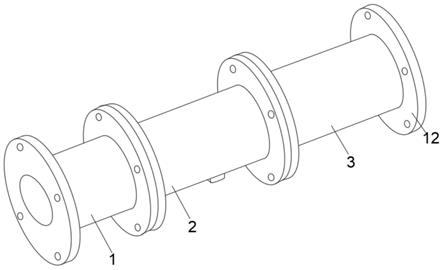

18.图1为本发明可拆式超音速分离器的整体结构立体图;

19.图2为本发明可拆式超音速分离器的整体结构正面剖视图;

20.图3为本发明图2中a处结构放大图;

21.图4为本发明可拆式超音速分离器的实施例中气管嘴参数配置图;

22.图5为本发明可拆式超音速分离器的实施例中分离管段参数配置图;

23.图6为本发明可拆式超音速分离器的实施例中扩压器参数配置图;

24.图7为本发明可拆式超音速分离器的实施例中流道方向位置和各项物理参数的关系图。

具体实施方式

25.下面将结合示意图对本发明的可拆式超音速分离器进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

26.在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

27.如图1-3所示,本发明实施例提出了一种可拆式超音速分离器,包括进气管嘴1、分离管段2、扩压器3和分离芯4,所述分离管段2可拆卸安装在所述进气管嘴1和所述扩压器3之间,所述分离芯4可拆卸安装在分离管段2内,且所述分离管段2侧壁贯穿开设有出液口5。

28.所述进气管嘴1、分离管段2以及扩压器3内壁粗糙度均为ra0.4a级。在本实施方式中,对进气管嘴1、分离管段2以及扩压器3内壁进行三百目的抛光处理,使其内壁粗糙度达到ra0.4a级,极大降低了激波产生的可能和造成的影响,提高分离效果。

29.所述进气管嘴1内部为缩径锥形段9和等径过渡段10,所述缩径锥形段9的收缩角为20~30

°

。在本实施方式中,进气管嘴1内部为缩径锥形段9和等径过渡段10,且缩径锥形段9的收缩角为20~30

°

,实现气体从缩径锥形段9进入进气管嘴1后流道截面积的逐步缩小。

30.所述扩压器3内部为扩张锥形段11,所述扩张锥形段11的扩张角为5~8

°

,且所述扩张锥形段11的小径取值≤4mm。在本实施方式中,扩张锥形段11的设置,实现气体进入扩压器3后流道截面积的逐步增大,扩张锥形段11的小径取值≤4mm,实现在不加入旋流的情况下,利用重力和小孔的作用对析出液进行分离,保持流场的纯粹性和单一性,且设置扩张锥形段11的扩张角为5~8

°

,可有效缩小整体的综合压降,提高稳定性。

31.所述等径过渡段10的直径大小与所述分离芯5的内径大小相同。在本实施方式中,等径过渡段10的直径大小与分离芯5的内径大小相同,实现气体在从等径过渡段10进入分离管段2后流道截面积保持不变。

32.所述进气管嘴1、分离管段2和扩压器3两端均设置有安装法兰12。在本实施方式

中,分离管段2两端的安装法兰12分别与分离管段2靠近等径过渡段10一端的安装法兰12和扩压器3靠近扩张锥形段11大口径一端的安装法兰12配合,利用螺栓进行固定,实现进气管嘴1、分离管段2和扩压器3之间的稳定安装,且利用安装法兰12进行进气管嘴1、分离管段2和扩压器3之间的连接,可实现进气管嘴1、分离管段2和扩压器3之间的可拆卸性,便于对进气管嘴1、分离管段2和扩压器3内部的维护。

33.所述分离管段2内侧壁一端设置有限位环7,所述分离芯4一端设置有定位环6,所述定位环6与所述分离管段2内侧壁相适配。在本实施方式中,定位环6和限位环7的设置,实现了分离芯4的定位安装。

34.所述定位环6和限位环7之间设置有密封填料8,在本实施方式中,密封填料8的设置,保证了分离芯4安装后的密封性。

35.所述出液口5上设置有气体疏水阀13。在本实施方式中,气体疏水阀13的设置,可有效避免气体从出液口5溢出。

36.以下列举所述可拆式超音速分离器的较优实施例,以清楚的说明本发明的内容,应当明确的是,本发明的内容并不限制于以下实施例,其他通过本领域普通技术人员的常规技术手段的改进亦在本发明的思想范围之内。

37.本发明实施例提出了一种可拆式超音速分离器的使用方法,具体如下:

38.本发明的可拆式超音速分离器的尺寸可以根据处理量的平方值以及修正关系成比例缩放,取分离管段2的长度为l,l的取值范围为70~150mm,具体尺寸配置如图4-6所示。其工作原理如下:

39.气体从进气管嘴1的缩径锥形段9大径端进入,通过等径过渡段10进入分离管段2,这个过程气体流道截面积先收缩再保持不变,气体从分离管段2排出后,从扩张锥形段11的小径端进入扩压器3,从扩张锥形段11的大径端流出,流道截面积逐渐增大,因此整个过程的流道截面积是先缩小再增大,符合拉瓦尔喷管原理,气体被连续加速到超音速。气体从分离管段2末端进入扩压器3的过程中,由于扩张锥形段11的小径端小孔的存在,且孔径较小,存在较大的截面差,使得聚集的液滴被分离,在重力的作用下向下聚集,通过液体出口8排出,如此,降温冷凝和分离两个过程,就能在进气管嘴1、分离管段2中完成。干气从扩张锥形段11的小孔进入扩压器3,由于流道截面积逐渐增大,在此段内气体流速降低,温度和压力逐渐等熵恢复,最终的综合压损得到有效的控制。

40.整个过程以可拆式超音速分离器的入口为零点,出口为终点绘制出的沿流道方向位置和各项物理参数的关系如图7所示,其中a为温度曲线,沿程静温t与入口处的温度t0之比即t/t0;c为压力曲线,沿程静压p与入口处的压力p0之比即p/p0;b为脱水深度曲线,脱出的水m与入口处的气体含水总量m0之比即m/m0。由图5可知,在分离管段2末端,析出的水分接近峰值,且在气体进入扩压器3后,温度和压力逐渐上升,至气体到达扩压器3末端时,综合压损可控制在25%左右。

41.综上所述,本发明相对于现有技术,具有如下优势:

42.(1)本发明采用三段可拆卸式结构,且分离芯可拆,解决了使用过程中发生杂质堵塞问题和工况不适应时的局部更换性,同时消除了加工难题,使得成本大幅下降,加工精度也得到保证;

43.(2)本发明流道内表面光滑度高,使得沿程摩阻很小,有效降低了紊流和激波不宜

产生的可能性,提高了析出液的分离效果;

44.(3)本发明在工作时,析出液的分离无需无需额外添加旋流,保证了流场的纯粹性和单一性;同时本发明有效缩小了气体的综合压损。

45.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。