1.本发明涉及煤化工技术领域,具体涉及一种由石脑油生产车用汽油的环保工艺方法。

背景技术:

2.清洁燃料生产一直是炼油企业的主要任务之一。然而,随着石油资源的紧缺,原油价格不断攀升,如何利用有限资源,最大限度生产市场所需要的产品,是炼油企业面临的挑战。汽油池中的主要组分为催化裂化汽油、催化重整汽油、烷基化汽油和c5/c6异构化汽油。除催化裂化汽油是从较重的原料得到外,其它均是通过石脑油或轻烃转化得到。

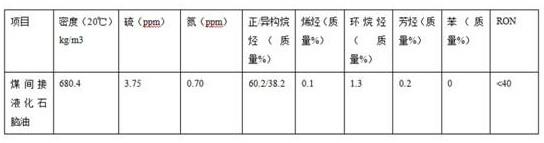

3.煤制石脑油分为煤直接液化油石脑油和煤间接液化石脑油。由于在煤制间接液化工艺过程中生成了大量的单双烯烃,这部分烯烃在经过加氢饱和后转化成正构烷烃,产品合成的煤间接液化石脑油中正构烷烃含量一般在85%左右。正构烷烃的辛烷值较低,nc6的辛烷值(ron)为26,nc7的辛烷值(ron)为0。正构烷烃的大量存在影响合成石脑油的辛烷值低于40,无法作为汽油产品出厂,对煤制油生产企业产生了负面影响。

4.我国汽油池中催化裂化汽油比例高、烷基化油和异构化油比例低,使得汽油的烯烃、芳烃含量高,辛烷值偏低。随着车用汽油质量标准的升级,许多企业考虑把辛烷值低的直馏轻石脑油转变成富含异构烃的高辛烷值轻石脑油,来提高全厂汽油池中异构轻石脑油的调合比例,进而提高全厂汽油池辛烷值及改善汽油池的辛烷值分布。

5.cn101570698a提出一种石脑油催化转化方法,将石脑油原料切割为轻质馏分、中间馏分和重质馏分,分别将其中的轻质馏分进行轻烃异构化反应,中间馏分进行分段重整,重质馏分进行轻质化反应,生成轻质芳烃和高辛烷值汽油组分。其中的分段重整将中间馏分再细分后,分别进行芳构化反应、重整反应和非临氢改质反应。

6.cn108192666a公开了一种石脑油加氢裂化制备高辛烷值汽油的方法。将石脑油进行预处理除去杂质,然后初步分馏得到轻石脑油馏分和重石脑油馏分,对重石脑油馏分进行加氢异构裂化反应处理,气液分离后得到高辛烷值汽油。

7.us6338791b1公开了一种c5-c8石脑油馏分加氢异构与分离相结合的工艺生产高辛烷值汽油的方法,通过正异构烃分离、多级异构过程增加异构烃支链度进而提高石脑油辛烷值。

8.采用上述技术来提高石脑油的辛烷值时,石脑油原料往往需要预处理、馏分分割成不同馏分段分别处理,而且,现有技术多采用贵金属催化剂对轻质馏分油进行加氢异构处理,对重质馏分进行加氢裂化或催化重整处理,具有流程复杂,能耗较高的缺点。

技术实现要素:

9.本发明的目的在于提出一种由石脑油生产车用汽油的环保工艺方法,生产超低硫、无烯烃的高辛烷值清洁车用汽油的环保工艺方法,方法简单,反应条件温和,成本低,可以显著提高车用汽油的辛烷值等优点,具有广阔的应用前景。

10.本发明的技术方案是这样实现的:本发明提供一种由石脑油生产车用汽油的环保工艺方法,将煤间接液化石脑油经催化氢化后,分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中c5/c6组分进行临氢异构化反应得到异构烷烃油,c

7+

组分进行重整反应得到芳烃油,按比例将c

4-组分、异构烷烃油和芳烃油混合均匀后,得到车用汽油。

11.作为本发明的进一步改进,具体包括以下步骤:s1.原料的预处理:将煤间接液化石脑油经过催化氢化工艺后,经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分;s2.临氢异构化工艺:将c5/c6组分与氢气混合后,在第一催化剂作用下进行异构化反应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油;s3.重整工艺:将c

7+

组分与氢气混合后,在第二催化剂作用下进行多段催化重整反应,产物经过第二稳定塔分离,得到芳烃油;s4.车用汽油的制备:按重量份计,将50-60份步骤s3得到的芳烃油、30-40份步骤s2得到的异构烷烃油、3-7份步骤s1中的c

4-组分混合得到车用汽油。

12.作为本发明的进一步改进,步骤s1中所述催化氢化工艺的催化剂为hc-110、hc-170、hc-115、hc-125和hc-29中的至少一种;所述分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分。

13.作为本发明的进一步改进,所述第一催化剂为wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂,制备方法如下:将偏钨酸铵溶液在搅拌下滴加到氧氯化锆和异丙醇铝的混合溶液中,调节溶液ph值为9-10,加热至80-90℃反应0.5-1h后,离心,固体沉淀用去离子水洗涤,过滤,干燥,焙烧,得到wo3/zro2/al2o3固体强酸载体;向溶有h2ptcl6和nicl2的溶液中加入mgcl2,混合均匀后,加入wo3/zro2/al2o3固体强酸载体,超声分散0.5-1h,加热至80-90℃反应1-2h,减压浓缩,过滤,干燥,制得wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂。

14.作为本发明的进一步改进,所述偏钨酸铵、氧氯化锆、异丙醇铝的质量比为10:(4-7):(2-3);所述h2ptcl6、nicl2、mgcl2的质量比为(3-7):(2-3):(0.01-0.05);所述焙烧温度为300-450℃。

15.作为本发明的进一步改进,步骤s2中所述临氢异构化反应在固定床临氢异构化反应器中进行,将c5/c6组分与氢气混合后,加热至140-190℃反应温度后,压力为1.4-2mpa,体积空速为0.5-1.5/h,氢油体积比为(1-3):1,在第一催化剂作用下进行异构化反应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油。

16.作为本发明的进一步改进,所述第二催化剂为γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂,制备方法如下:将埃洛石纳米管分散于乙醇水溶液中,加入异丙醇铝溶解,超声分散均匀,加热至60-80℃反应,减压除去溶剂后,得到前驱体,将所述前驱体焙烧、研细,得到γ-氧化铝/埃洛石纳米管载体;将h2ptcl6和nicl2的溶液中加入sncl2,混合均匀后,加入γ-氧化铝/埃洛石纳米管载体,超声分散0.5-1h,加热至75-85℃反应1-2h,减压浓缩,过滤,干燥,得到γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金

属催化剂。

17.作为本发明的进一步改进,所述埃洛石纳米管、异丙醇铝的质量比为(3-5):10;所述h2ptcl6、nicl2和sncl2的质量比为10:(1-2):(0.5-1);所述焙烧温度为500-600℃;所述乙醇水溶液中乙醇含量为50-70wt%,余量为水。

18.作为本发明的进一步改进,步骤s3中所述多段催化重整反应在固定床催化重整反应器中进行,将c

7+

组分与氢气混合后,加热至490-510℃后,压力为1-2mpa,体积空速为2-4/h,氢油体积比为(500-750):1,在第二催化剂作用下进入一段固定床催化重整反应器反应后,产物与氢气混合后,加热至420-450℃后,压力为1.2-1.7mpa,体积空速为2-4/h,氢油体积比为(550-600):1进入二段固定床催化重整反应器反应,产物经过第二稳定塔分离,得到芳烃油。

19.本发明进一步保护一种上述由石脑油生产车用汽油的环保工艺方法制得的车用汽油,所述车用汽油的辛烷值为94-96,密度为750-760kg/m3(20℃),铅含量小于0.001g/l,铁含量小于0.002g/l,锰含量小于0.002g/l,硫含量小于0.0001g/l。

20.本发明具有如下有益效果:本发明首先将煤间接液化石脑油经过催化加氢工艺后,去除石脑油中的s、n、o和金属等杂质,改善油品质,避免后续反应中催化剂中毒而降低催化剂活性,从而得到高质量油品,选用的hc系列催化剂为非贵金属催化剂,效果佳且成本低,安全环保;本发明步骤s2进行临氢异构化反应后,得到的异构化烷烃油收率高、硫含量很低,不含烯烃、芳烃和苯,相比原来的直链烷烃,其辛烷值明显提髙,辛烷值敏感度小,可以提高汽油的前端辛烷值,使汽油的馏程和辛烷值有合理的分布,从而改善发动机的启动性能;本发明采用共沉淀/溶胶凝胶/浸渍法制备的第一催化剂为异构化反应催化剂wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂,偏钨酸铵、氧氯化锆共沉淀后,异丙醇铝在溶胶凝胶反应后,经过焙烧得到wo3/zro2/al2o3固体强酸载体,溶胶凝胶反应生成的al2o3载体部分的比表面积大、孔径大、孔径集中、热稳定性较好,催化剂的寿命得到进一步延长,该载体具有极大的比表面积,浸渍络合吸附大量的重金属催化剂,进一步掺杂mg,能明显提高催化剂活性,是一种固体强酸型载pt/ni双金属催化剂,相比普通硫酸类催化剂,具有良好的热稳定性,在氧化还原气氛中不会发生组分流失,能明显降低异构化反应的反应温度,仅在140-190℃即可完成异构化反应,达到的产品辛烷值明显提高,提高了10个单位以上,且异构化率高,可以达到97-98%,可以有效降低氢烷烃的体积比,降低成本,简化异构化反应条件,具有良好的稳定性,寿命长。pt/ni双金属催化剂,相比单一的pt催化剂或ni催化剂,具有更低反应能垒,因此,能更快、更好的催化异构化反应进行。

21.本发明步骤s3进行重整反应后,能明显提高产物油中环烷烃和芳烃的含量,进一步提高了辛烷值,采用二段法进行重整,一段反应时,主要为环烷烃脱氢,为强吸热反应,反应温度较高,二段反应时,主要为烷烃环化反应和加氢裂化反应,前者为吸热反应,后者为放热反应,因此,在相对较低的反应温度下也可以完成反应,且在此过程中,温度不宜太高,太高则容易使得生成多环芳烃,后期燃烧变成积碳,一旦生成则会永久的停留在催化剂表面加剧催化剂的结焦失活,从而影响反应进程。进一步进入稳定器后,脱除氢气、低沸点液化气后,得到芳烃油。本发明制得的第二催化剂为重整反应催化剂γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂,其中,载体埃洛石纳米管是一种能有效抑制积炭的

催化剂,因为埃洛石纳米管的纳米级管状结构具有很好的限域作用;且在埃洛石纳米管顶部,催化剂微粒未被碳覆盖,可以吸附裂解的碳原子,使碳原子在催化剂表面扩散或穿过催化剂进入埃洛石纳米管,实现对积碳的抑制,同时,溶胶凝胶反应生成的γ-氧化铝/埃洛石纳米管,其中γ-al2o3的比表面积大、孔径大、孔径集中、热稳定性较好,催化剂的寿命得到进一步延长,同时,该载体具有极大的比表面积,浸渍络合吸附大量的重金属催化剂,形成大量离子态、处于超高分散态或分立的金属态的pt、ni和sn的高温活性中心以及一般分散态的组合金属低温活性中心,提供大量的氢反应活性中心,高效完成各种不同的催化重整反应,从而起到高效催化的效果,且该催化剂在具有良好的高温稳定性、选择性,寿命长。pt/ni双金属催化剂,相比单一的pt催化剂或ni催化剂,具有更低反应能垒,因此,能更快、更好的催化异构化反应进行。

22.sn掺杂的pt/ni双金属催化剂中,sn引入后,使得pt金属分散度得到提高,低温氢吸附中心数变化不大,但使高温中心显著增加,在高温和氢气存在下,一方面sn被还原为低价氧化物,与pt形成了具有高温吸附氢能力的缺氧表面络合物pt-[sno

x

],同时,sno2也可以被还原为零价sn,与pt形成pt

x

sny合金,使pt吸附氢的能力被抑制。另一方面,sn与载体γ-氧化铝有相互作用形成四价(sno2·

al2o3)和二价(snal2o5)sn,从而提高催化选择性和催化活性,从而提高芳烃产率。

[0023]

本发明生产超低硫、无烯烃的高辛烷值清洁车用汽油的环保工艺方法,方法简单,反应条件温和,采用ni基催化剂,相比重金属催化剂,具有成本低的优点,可以显著提高车用汽油的辛烷值等优点,具有广阔的应用前景。

具体实施方式

[0024]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

埃洛石纳米管由灵寿县燕博矿产品加工成提供,货号15,品级1级,sio

2 45.8%、al2o

3 37.3%、fe2o

3 0.5%、k2o 0.11%、tio

2 0.39%、cao+mgo低微、烧失量14.50%、白色或桃红色、耐火度1730℃,硬度1-2,密度2.0-2.2g/cm3,晶形100%全天然纳米管状结构,直径0.1-0.4μm,长度<0.5μm。其他试剂均为国产分析纯或化学纯。

[0026]

本发明中涉及的煤间接液化石脑油的主要物化性质如表1:表1制备例1 wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂的制备将10g偏钨酸铵溶液在搅拌下滴加到4g氧氯化锆和2g异丙醇铝的100ml混合溶液

中,调节溶液ph值为9,加热至80℃反应0.5h后,3000r/min离心10min,固体沉淀用去离子水洗涤,过滤,80℃干燥2h,300℃焙烧2h,得到wo3/zro2/al2o3固体强酸载体;向溶有0.6gh2ptcl6和0.4gnicl2的20ml水溶液中加入0.02gmgcl2,混合均匀后,加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散0.5h,加热至80℃反应1h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂。

[0027]

制备例2wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂的制备将10g偏钨酸铵溶液在搅拌下滴加到7g氧氯化锆和3g异丙醇铝的100ml混合溶液中,调节溶液ph值为10,加热至90℃反应1h后,3000r/min离心10min,固体沉淀用去离子水洗涤,过滤,80℃干燥2h,450℃焙烧2h,得到wo3/zro2/al2o3固体强酸载体;向溶有1.4gh2ptcl6和0.6gnicl2的20ml水溶液中加入0.1gmgcl2,混合均匀后,加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散1h,加热至90℃反应2h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂。

[0028]

制备例3wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂的制备将10g偏钨酸铵溶液在搅拌下滴加到5g氧氯化锆和2.5g异丙醇铝的100ml混合溶液中,调节溶液ph值为9.5,加热至85℃反应1h后,3000r/min离心10min,固体沉淀用去离子水洗涤,过滤,80℃干燥2h,400℃焙烧2h,得到wo3/zro2/al2o3固体强酸载体;向溶有0.8gh2ptcl6和0.5gnicl2的20ml水溶液中加入0.06gmgcl2,混合均匀后,加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散1h,加热至85℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂。

[0029]

对比制备例1与制备例3相比,未添加异丙醇铝,其他条件均不改变。

[0030]

将11.7g偏钨酸铵溶液在搅拌下滴加到5.8g氧氯化锆的100ml水溶液中,调节溶液ph值为9.5,加热至85℃反应1h后,3000r/min离心10min,固体沉淀用去离子水洗涤,过滤,干燥,400℃焙烧2h,得到wo3/zro2固体强酸载体;向溶有0.8gh2ptcl6和0.5gnicl2的20ml水溶液中加入0.06gmgcl2,混合均匀后,加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散1h,加热至85℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2固体强酸负载的掺杂mg的pt/ni双金属催化剂。

[0031]

对比制备例2与制备例3相比,未添加mgcl2,其他条件均不改变。

[0032]

将10g偏钨酸铵溶液在搅拌下滴加到5g氧氯化锆和2.5g异丙醇铝的100ml混合溶液中,调节溶液ph值为9.5,加热至85℃反应1h后,3000r/min离心10min,固体沉淀用去离子水洗涤,过滤,80℃干燥2h,400℃焙烧2h,得到wo3/zro2/al2o3固体强酸载体;将溶有0.8gh2ptcl6和0.56gnicl2的20ml水溶液混合均匀后,加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散1h,加热至85℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2/al2o3固体强酸负载的pt/ni双金属催化剂。

[0033]

对比制备例3与制备例3相比,未添加nicl2,其他条件均不改变。

[0034]

将10g偏钨酸铵溶液在搅拌下滴加到5g氧氯化锆和2.5g异丙醇铝的100ml混合溶液中,调节溶液ph值为9.5,加热至85℃反应1h后,3000r/min离心10min,固体沉淀用去离子

水洗涤,过滤,80℃干燥2h,400℃焙烧2h,得到wo3/zro2/al2o3固体强酸载体;向溶有0.8gh2ptcl6的20ml水溶液中加入0.56gmgcl2,混合均匀后,加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散1h,加热至85℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2/al2o3固体强酸负载的掺杂mg的pt催化剂。

[0035]

对比制备例4与制备例3相比,未添加mgcl2和nicl2,其他条件均不改变。

[0036]

将10g偏钨酸铵溶液在搅拌下滴加到5g氧氯化锆和2.5g异丙醇铝的100ml混合溶液中,调节溶液ph值为9.5,加热至85℃反应1h后,3000r/min离心10min,固体沉淀用去离子水洗涤,过滤,80℃干燥2h,400℃焙烧2h,得到wo3/zro2/al2o3固体强酸载体;向溶有1.36gh2ptcl6的20ml水溶液中加入5gwo3/zro2/al2o3固体强酸载体,1000w超声分散1h,加热至85℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,制得wo3/zro2/al2o3固体强酸负载的pt催化剂。

[0037]

制备例4γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂的制备将3g埃洛石纳米管分散于100ml50wt%的乙醇水溶液中,加入10g异丙醇铝溶解,1000w超声分散30min,加热至60℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在500℃焙烧3h,研细,得到γ-氧化铝/埃洛石纳米管载体;将溶有1gh2ptcl6和0.1gnicl2的20ml溶液中加入0.05gsncl2,混合均匀后,加入5gγ-氧化铝/埃洛石纳米管载体,1000w超声分散0.5h,加热至75℃反应1h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂。

[0038]

制备例5γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂的制备将5g埃洛石纳米管分散于100ml70wt%的乙醇水溶液中,加入10g异丙醇铝溶解,1000w超声分散30min,加热至80℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在600℃焙烧3h,研细,得到γ-氧化铝/埃洛石纳米管载体;将溶有1gh2ptcl6和0.2gnicl2的20ml溶液中加入0.1gsncl2,混合均匀后,加入5gγ-氧化铝/埃洛石纳米管载体,1000w超声分散1h,加热至85℃反应2h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂。

[0039]

制备例6γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂的制备将4g埃洛石纳米管分散于100ml60wt%的乙醇水溶液中,加入10g异丙醇铝溶解,1000w超声分散30min,加热至70℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在550℃焙烧3h,研细,得到γ-氧化铝/埃洛石纳米管载体;将溶有1gh2ptcl6和0.15gnicl2的20ml溶液中加入0.07gsncl2,混合均匀后,加入5gγ-氧化铝/埃洛石纳米管载体,1000w超声分散1h,加热至80℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂。

[0040]

对比制备例5与制备例6相比,未添加埃洛石纳米管,其他条件均不改变。

[0041]

向100ml60wt%的乙醇水溶液中,加入14g异丙醇铝溶解,1000w超声分散30min,加热至70℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在550℃焙烧3h,研细,得到γ-氧化铝载体;将溶有1gh2ptcl6和0.15gnicl2的20ml溶液中加入0.07gsncl2,混合均匀后,加入5gγ-氧化铝载体,1000w超声分散1h,加热至80℃反应1.5h,减压浓缩至原体积的

一半,过滤,80℃干燥2h,得到γ-氧化铝负载的sn掺杂的pt/ni双金属催化剂。

[0042]

对比制备例6与制备例6相比,未添加异丙醇铝,其他条件均不改变。

[0043]

将14g埃洛石纳米管分散于100ml 60wt%的乙醇水溶液中,1000w超声分散30min,加热至70℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在550℃焙烧3h,研细,得到埃洛石纳米管载体;将溶有1g h2ptcl6和0.15g nicl2的20ml溶液中加入0.07g sncl2,混合均匀后,加入5g 埃洛石纳米管载体,1000w超声分散1h,加热至80℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂。

[0044]

对比制备例7与制备例6相比,未添加sncl2,其他条件均不改变。

[0045]

将4g埃洛石纳米管分散于100ml 60wt%的乙醇水溶液中,加入10g异丙醇铝溶解,1000w超声分散30min,加热至70℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在550℃焙烧3h,研细,得到γ-氧化铝/埃洛石纳米管载体;将溶有1g h2ptcl6和0.22g nicl2的20ml溶液混合均匀后,加入5g γ-氧化铝/埃洛石纳米管载体,1000w超声分散1h,加热至80℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到γ-氧化铝/埃洛石纳米管负载的pt/ni双金属催化剂。

[0046]

对比制备例8与制备例6相比,未添加nicl2,其他条件均不改变。

[0047]

将4g埃洛石纳米管分散于100ml 60wt%的乙醇水溶液中,加入10g异丙醇铝溶解,1000w超声分散30min,加热至70℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在550℃焙烧3h,研细,得到γ-氧化铝/埃洛石纳米管载体;将溶有1g h2ptcl6的20ml溶液中加入0.22g sncl2,混合均匀后,加入5g γ-氧化铝/埃洛石纳米管载体,1000w超声分散1h,加热至80℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt催化剂。

[0048]

对比制备例9与制备例6相比,未添加sncl2和nicl2,其他条件均不改变。

[0049]

将4g埃洛石纳米管分散于100ml 60wt%的乙醇水溶液中,加入10g异丙醇铝溶解,1000w超声分散30min,加热至70℃反应,减压除去溶剂后,得到前驱体,将所述前驱体在550℃焙烧3h,研细,得到γ-氧化铝/埃洛石纳米管载体;将溶有1.22g h2ptcl6的20ml溶液中加入5g γ-氧化铝/埃洛石纳米管载体,1000w超声分散1h,加热至80℃反应1.5h,减压浓缩至原体积的一半,过滤,80℃干燥2h,得到γ-氧化铝/埃洛石纳米管负载的pt催化剂。

[0050]

实施例1本实施例提供一种由石脑油生产车用汽油的环保工艺方法,具体包括以下步骤:s1.原料的预处理:将煤间接液化石脑油经过催化剂hc-170催化氢化工艺后,经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分;s2.临氢异构化工艺:在固定床临氢异构化反应器中,将c5/c6组分与氢气混合后,加热至140℃反应温度后,压力为1.4mpa,体积空速为0.5/h,氢油体积比为1:1,在制备例1制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂作用下进行异构化反

应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油;s3.重整工艺:在固定床催化重整反应器中,将c

7+

组分与氢气混合后,加热至490℃后,压力为1mpa,体积空速为2/h,氢油体积比为500:1,在制备例4制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂作用下进入一段固定床催化重整反应器反应后,产物与氢气混合后,加热至420℃后,压力为1.2mpa,体积空速为2/h,氢油体积比为550:1进入二段固定床催化重整反应器反应,产物经过第二稳定塔分离,得到芳烃油;s4.车用汽油的制备:按重量份计,将50份步骤s3得到的芳烃油、30份步骤s2得到的异构烷烃油、3份步骤s1中的c

4-组分混合得到车用汽油。

[0051]

实施例2本实施例提供一种由石脑油生产车用汽油的环保工艺方法,具体包括以下步骤:s1.原料的预处理:将煤间接液化石脑油经过催化剂hc-110催化氢化工艺后,经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分;s2.临氢异构化工艺:在固定床临氢异构化反应器中,将c5/c6组分与氢气混合后,加热至190℃反应温度后,压力为2mpa,体积空速为1.5/h,氢油体积比为3:1,在制备例2制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂作用下进行异构化反应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油;s3.重整工艺:在固定床催化重整反应器中,将c

7+

组分与氢气混合后,加热至510℃后,压力为2mpa,体积空速为4/h,氢油体积比为750:1,在制备例5制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂作用下进入一段固定床催化重整反应器反应后,产物与氢气混合后,加热至450℃后,压力为1.7mpa,体积空速为4/h,氢油体积比为600:1进入二段固定床催化重整反应器反应,产物经过第二稳定塔分离,得到芳烃油;s4.车用汽油的制备:按重量份计,将60份步骤s3得到的芳烃油、40份步骤s2得到的异构烷烃油、7份步骤s1中的c

4-组分混合得到车用汽油。

[0052]

实施例3本实施例提供一种由石脑油生产车用汽油的环保工艺方法,具体包括以下步骤:s1.原料的预处理:将煤间接液化石脑油经过催化剂hc-29催化氢化工艺后,经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分;s2.临氢异构化工艺:在固定床临氢异构化反应器中,将c5/c6组分与氢气混合后,加热至160℃反应温度后,压力为1.7mpa,体积空速为1/h,氢油体积比为2:1,在制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂作用下进行异构化反应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油;s3.重整工艺:在固定床催化重整反应器中,将c

7+

组分与氢气混合后,加热至500℃后,压力为1.5mpa,体积空速为3/h,氢油体积比为620:1,在制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂作用下进入一段固定床催化重整反应器反应

后,产物与氢气混合后,加热至435℃后,压力为1.5mpa,体积空速为3/h,氢油体积比为570:1进入二段固定床催化重整反应器反应,产物经过第二稳定塔分离,得到芳烃油;s4.车用汽油的制备:按重量份计,将55份步骤s3得到的芳烃油、35份步骤s2得到的异构烷烃油、5份步骤s1中的c

4-组分混合得到车用汽油。

[0053]

对比例1与实施例3相比,未经过步骤s3重整工艺,其他条件均不改变。

[0054]

s1.原料的预处理:将煤间接液化石脑油经过催化剂hc-29催化氢化工艺后,经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分;s2.临氢异构化工艺:在固定床临氢异构化反应器中,将c5/c6组分与氢气混合后,加热至160℃反应温度后,压力为1.7mpa,体积空速为1/h,氢油体积比为2:1,在制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂作用下进行异构化反应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油;s3.车用汽油的制备:按重量份计,将90份步骤s2得到的异构烷烃油、5份步骤s1中的c

4-组分混合得到车用汽油。

[0055]

对比例2与实施例3相比,未经过步骤s2临氢异构化工艺,其他条件均不改变。

[0056]

s1.原料的预处理:将煤间接液化石脑油经过催化剂hc-29催化氢化工艺后,经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分;s2.重整工艺:在固定床催化重整反应器中,将c

7+

组分与氢气混合后,加热至500℃后,压力为1.5mpa,体积空速为3/h,氢油体积比为620:1,在制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂作用下进入一段固定床催化重整反应器反应后,产物与氢气混合后,加热至435℃后,压力为1.5mpa,体积空速为3/h,氢油体积比为570:1进入二段固定床催化重整反应器反应,产物经过第二稳定塔分离,得到芳烃油;s3.车用汽油的制备:按重量份计,将90份步骤s3得到的芳烃油、5份步骤s1中的c

4-组分混合得到车用汽油。

[0057]

对比例3与实施例3相比,步骤s1未经过催化剂hc-29催化氢化工艺,其他条件均不改变。

[0058]

s1.原料的预处理:将煤间接液化石脑油经分馏塔分级得到c

4-组分、c5/c6组分以及c

7+

组分,其中分馏塔塔顶成分为c

4-组分,塔一线成分为c5/c6组分,塔底成分为c

7+

组分;s2.临氢异构化工艺:在固定床临氢异构化反应器中,将c5/c6组分与氢气混合后,加热至160℃反应温度后,压力为1.7mpa,体积空速为1/h,氢油体积比为2:1,在制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂作用下进行异构化反应,产物经过第一稳定塔后分离,部分未异构化的c5/c6组分重新进行临氢异构化工艺,将完成异构化的c5/c6组分合并,得到异构烷烃油;s3.重整工艺:在固定床催化重整反应器中,将c

7+

组分与氢气混合后,加热至500℃后,压力为1.5mpa,体积空速为3/h,氢油体积比为620:1,在制备例6制得的γ-氧化铝/埃洛

石纳米管负载的sn掺杂的pt/ni双金属催化剂作用下进入一段固定床催化重整反应器反应后,产物与氢气混合后,加热至435℃后,压力为1.5mpa,体积空速为3/h,氢油体积比为570:1进入二段固定床催化重整反应器反应,产物经过第二稳定塔分离,得到芳烃油;s4.车用汽油的制备:按重量份计,将55份步骤s3得到的芳烃油、35份步骤s2得到的异构烷烃油、5份步骤s1中的c

4-组分混合得到车用汽油。

[0059]

对比例4与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例1制得的催化剂替代,其他条件均不改变。

[0060]

对比例5与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例2制得的催化剂替代,其他条件均不改变。

[0061]

对比例6与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例3制得的催化剂替代,其他条件均不改变。

[0062]

对比例7与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例4制得的催化剂替代,其他条件均不改变对比例8与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例5制得的催化剂替代,其他条件均不改变。

[0063]

对比例9与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例6制得的催化剂替代,其他条件均不改变。

[0064]

对比例10与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例7制得的催化剂替代,其他条件均不改变。

[0065]

对比例11与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例8制得的催化剂替代,其他条件均不改变。

[0066]

对比例12与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例9制得的催化剂替代,其他条件均不改变。

[0067]

测试例1将本发明实施例1-3和对比例1-12制得的车用汽油中各个反应步骤中的含量及性能进行测试,结果见表2。

[0068]

表2

由上表可知,本发明步骤s2后异构烷烃油异构烷烃产率高,异构烷烃油收率高;步骤s3后芳烃油芳烃产率,芳烃油收率高。

[0069]

测试例2将本发明实施例1-3和对比例1-12制得的车用汽油进行性能测试,结果见表3。

[0070]

参考gb17930-2011车用汽油国家标准93#汽油和db11/238-2012北京市地方标准92#汽油标准。

[0071]

表3

由上表可知,本发明实施例制得的车用汽油具有较高的ron值,各项杂质含量极低,为清洁汽油。

[0072]

对比例1与实施例3相比,未经过步骤s3重整工艺,使得制得的车用汽油的ron值明显下降。可见,本发明步骤s3进行重整反应后,能明显提高产物油中环烷烃和芳烃的含量,进一步提高了辛烷值,采用二段法进行重整,一段反应时,主要为环烷烃脱氢,为强吸热反应,反应温度较高,二段反应时,主要为烷烃环化反应和加氢裂化反应,前者为吸热反应,后者为放热反应,因此,在相对较低的反应温度下也可以完成反应,且在此过程中,温度不宜太高,太高则容易使得生成多环芳烃,后期燃烧变成积碳,一旦生成则会永久的停留在催化剂表面加剧催化剂的结焦失活,从而影响反应进程。进一步进入稳定器后,脱除氢气、低沸点液化气后,得到芳烃油。

[0073]

对比例2与实施例3相比,未经过步骤s2临氢异构化工艺,使得制得的车用汽油的ron值明显下降。可见,本发明步骤s2进行临氢异构化反应后,得到的异构化烷烃油收率高、硫含量很低,不含烯烃、芳烃和苯,相比原来的直链烷烃,其辛烷值明显提髙,辛烷值敏感度小,可以提高汽油的前端辛烷值,使汽油的馏程和辛烷值有合理的分布,从而改善发动机的启动性能。

[0074]

对比例3与实施例3相比,步骤s1未经过催化剂hc-29催化氢化工艺。使得后续反应异构化烷烃、芳烃产率不高,这是因为石脑油中含有大量的杂质导致催化剂中毒降低催化剂活性,本发明首先将煤间接液化石脑油经过催化加氢工艺后,去除石脑油中的s、n、o和金属等杂质,改善油品质,避免后续反应中催化剂中毒而降低催化剂活性,从而得到高质量油品,选用的hc系列催化剂为非贵金属催化剂,效果佳且成本低,安全环保。

[0075]

对比例4与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例1制得的wo3/zro2固体强酸负载的掺杂mg的pt/ni双金属催化剂替代。其ron值和异构化烷烃收率明显下降,载体中没有氧化铝,使得负载催化剂的量明显下降,因此,催化效果显著下降。溶胶凝胶反应生成的al2o3载体部分的比表面积大、孔径大、孔径集中、热稳定性较好,催化剂的寿命得到进一步延长,该载体具有极大的比表面积,浸渍络合吸附大量的重金属催化剂。

[0076]

对比例5与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例2制得的wo3/zro2/al2o3固体强酸负载的pt/ni双金属催化剂替代。其ron值和异构化烷烃收率明显下降,没有mg掺杂使得催化效果稍有下降,可见掺杂mg,能明显提高催化剂活性。

[0077]

对比例6与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt催化剂替代。其ron值和异构化烷烃收率明显下降,pt/ni双金属催化剂,相比单一的pt催化剂具有更低反应能垒,因此,能更快、更好的催化异构化反应进行。

[0078]

对比例7与实施例3相比,制备例3制得的wo3/zro2/al2o3固体强酸负载的掺杂mg的pt/ni双金属催化剂由对比制备例4制得的wo3/zro2/al2o3固体强酸负载的pt催化剂替代。其ron值和异构化烷烃收率明显下降,掺杂mg的pt/ni双金属催化剂,相比单一的pt催化剂具有更低反应能垒,因此,能更快、更好的催化异构化反应进行。

[0079]

对比例8与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例5制得的γ-氧化铝负载的sn掺杂的pt/ni双金属催化剂替代。其ron值和芳烃收率明显下降,埃洛石纳米管也是一种多孔结构,便于高效负载金属催化剂,可见,γ-氧化铝和埃洛石纳米管作为载体,能负载更多的金属催化剂,具有协同增效的作用。

[0080]

对比例9与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例6制得的埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂替代。其ron值和芳烃收率明显下降,载体中没有氧化铝,使得负载催化剂的量明显下降,因此,催化效果显著下降。溶胶凝胶反应生成的al2o3载体部分的比表面积大、孔径大、孔径集中、热稳定性较好,催化剂的寿命得到进一步延长,该载体具有极大的比表面积,浸渍络合吸附大量的重金属催化剂。

[0081]

对比例10与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例7制得的γ-氧化铝/埃洛石纳米管负载的pt/ni双金属催化剂替代。其ron值和芳烃收率明显下降,可见,sn掺杂的pt/ni双金属催化剂中,sn引入后,使得pt金属分散度得到提高,低温氢吸附中心数变化不大,但使高温中心显著增加,在高温和氢气存在下,一方面sn被还原为低价氧化物,与pt形成了具有高温吸附氢能力的缺氧表面络合物pt-[sno

x

],同时,sno2也可以被还原为零价sn,与pt形成pt

x

sny合金,使pt吸附氢的能力被抑制。另一方面,sn与载体γ-氧化铝有相互作用形成四价(sno2·

al2o3)和二价(snal2o5)sn,从而提高催化选择性和催化活性,从而提高芳烃产率。

[0082]

对比例11与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例8制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt

催化剂替代。其ron值和芳烃收率明显下降,可见,pt/ni双金属催化剂,相比单一的pt催化剂,具有更低反应能垒,因此,能更快、更好的催化异构化反应进行。

[0083]

对比例12与实施例3相比,制备例6制得的γ-氧化铝/埃洛石纳米管负载的sn掺杂的pt/ni双金属催化剂由对比制备例9制得的γ-氧化铝/埃洛石纳米管负载的pt催化剂替代。其ron值和芳烃收率明显下降,可见,sn掺杂的pt/ni双金属催化剂,相比单一的pt催化剂,具有更低反应能垒,因此,能更快、更好的催化异构化反应进行。

[0084]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。