1.本发明涉及液压油技术领域,更具体地说,涉及一种液压油复合剂及其制备方法。

背景技术:

2.液压传动系统是利用液压泵将原动机的机械能转换为液体的压力能,通过液体压力能的变化来传递能量,经过各种控制阀和管路的传递,借助于液压执行元件(液压缸或马达)把液体压力能转换为机械能,从而驱动工作机构,实现直线往复运动和回转运动。液压传动系统具有体积小、重量轻、操作简单、自动化程度高等优点,目前广泛用于工程机械、矿山机械、冶金机械、塑料机械、造纸机械、农业机械、智能机械、汽车、机床、石油化工、航空航天等领域。液压系统中的液体称为工作介质,液压油作为液压传动系统的主要工作介质,具有传递能量、系统润滑、防锈、防腐、冷却等作用,其用量在工业润滑油脂总量中占比达到40%以上。液压油的发展趋势是根据液压系统发展趋势而决定的,液压系统的发展现状面临着更小的液压体系、更高的压力和温度、更高的过滤精度、更长的换油周期的挑战等等,这就对液压油的性能提出了更高的要求,要求液压油不仅要具有良好的抗磨、抗氧化能力,还应具备优异的过滤性等要求。

3.国内液压油技术现状,从gb 11118.1

‑

2011标准与国际主流标准的对比中可以看出,gb 11118.1

‑

2011对液压油的抗磨、抗氧化能力要求较为严格,但对液压油过滤性及密封适应性等方面要求较为宽松,未来由于液压系统的变化必然导致过滤系统精度的提升,要求液压油不仅注重抗磨、抗氧化能力的提升,还必须具备优异的过滤性能。目前液压油产品普遍存在只注重抗磨、抗氧化性能,过滤性能差的情况,大多数产品只能满足gb 11118.1

‑

2011中过滤性sh/t 0210试验方法的要求,而使用sh/t 0805过滤性测试方法检测结果较差,主要由于两种试验方法的条件差异所致,sh/t 0805比sh/t 0210试验方法更为苛刻。sh/t 0805与sh/t 0210过滤性试验方法相比具有以下特点:滤膜孔径小;含水试验使用机械搅拌(sh/t 0210采用手动震荡方式)使试样乳化更彻底,同时乳化后试样要进行长时间加热处理(sh/t 0210方法试验乳化后直接过滤)再进行过滤试验。含锌液压油复合剂产品中所含锌盐在有水、高温的条件下容易出现水解,水解后产物容易堵塞液压系统过滤设备,造成设备过滤系统压力升高,润滑效果下降,设备运行异常,影响设备使用寿命。

技术实现要素:

4.本发明的目的在于提供一种液压油复合剂及其制备方法,解决了现有技术中液压油产品存在过滤性能较差的问题。

5.本发明解决技术问题所采用的技术方案是:一种液压油复合剂,包含如下组分:抗磨剂、抗氧剂、防锈剂、金属清净剂、金属减活剂和基础油,所述防锈剂选自二壬基萘磺酸钙、低碱值烷基苯磺酸钙中的至少一种,所述金属清净剂选自高碱值合成磺酸钙、高碱值硫化烷基酚钙、中碱值烷基水杨酸钙中的至少一种。

6.在本发明的液压油复合剂中,所述抗磨剂为二烷基二硫代磷酸锌。

7.在本发明的液压油复合剂中,所述抗氧剂选自丁辛基二苯胺、2,6二叔丁基苯酚、2,6二叔丁基对甲酚中的至少一种。

8.在本发明的液压油复合剂中,所述金属减活剂选自甲基苯三唑衍生物、噻二唑衍生物中的至少一种;所述基础油为不加氢中性油,包括但不限于150sn、100sn等等。

9.在本发明的液压油复合剂中,包含的各组分的质量份数比为:抗磨剂40

‑

75份、抗氧剂5

‑

30份、防锈剂1

‑

10份、金属清净剂1

‑

6份、金属减活剂1

‑

6份、基础油3

‑

25份。

10.在本发明的液压油复合剂中,所述防锈剂为低碱值烷基苯磺酸钙;所述金属清净剂为硫化烷基酚钙。

11.在本发明的液压油复合剂中,所述抗氧剂包括2,6二叔丁基苯酚和2,6二叔丁基对甲酚,所述2,6二叔丁基苯酚和2,6二叔丁基对甲酚的质量比为(1.5

‑

5):1。所述2,6二叔丁基苯酚比2,6二叔丁基对甲酚用量大的协同效果较佳,优选比例为(1.5

‑

2.5):1。

12.在本发明的液压油复合剂中,所述抗氧剂还包括丁辛基二苯胺。

13.本发明还提供了上述任一所述的液压油复合剂的制备方法,包括:

14.s1、在容器内加入抗磨剂;

15.s2、在边搅拌边升温的条件下,依次加入抗氧剂、基础油、金属减活剂、防锈剂、金属清净剂;

16.s3、保持升温的温度继续搅拌混合均匀得到液压油复合剂。

17.在本发明的制备方法中,在步骤s2中,升温至50

‑

65℃;在步骤s3中,保持50

‑

65℃继续搅拌1

‑

2小时;

18.在步骤s3之后还包括步骤s4:将混合均匀的液压油复合剂进行过滤。

19.实施本发明的液压油复合剂及其制备方法,具有以下有益效果:本发明的液压油复合剂调配的液压油具有优异的抗磨性能,可以有效降低设备磨损,延长设备使用寿命;具有优异的抗氧化性能,有效抑制油品老化,延长设备换油周期;具有优异的过滤性能,能够有效预防过滤器堵塞等情况,保障液压系统安全高效运行;本发明的液压油复合剂可适用于极为苛刻的精密液压、润滑系统;且本发明的液压油复合剂不使用含钡、含氯等对环境污染严重的添加剂,属于环境友好型添加剂。

具体实施方式

20.下面结合实施例,对本发明的液压油复合剂及其制备方法作进一步说明:

21.实施例1:二烷基二硫代磷酸锌40份,2,6

‑

二叔丁基苯酚20份,2,6

‑

二叔丁基对甲酚10份,二壬基萘磺酸钙5份,高碱值硫化烷基酚钙5份,甲基苯三唑衍生物3份,中性基础油17份。

22.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、甲基苯三唑衍生物、二壬基萘磺酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

23.实施例2:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚12份,2,6

‑

二叔丁基对甲酚6份,低碱值烷基苯磺酸钙5份,高碱值硫化烷基酚钙5份,甲基苯三唑衍生物3份,中性基础油14份。

24.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依

次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

25.实施例3:二烷基二硫代磷酸锌75份,2,6

‑

二叔丁基苯酚4份,2,6

‑

二叔丁基对甲酚1份,低碱值烷基苯磺酸钙5份,高碱值合成磺酸钙清净剂5份,甲基苯三唑衍生物3份,中性基础油7份。

26.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙、高碱值合成磺酸钙清净剂;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

27.实施例4:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚12份,2,6

‑

二叔丁基对甲酚6份,低碱值烷基苯磺酸钙5份,中碱值烷基水杨酸钙5份,甲基苯三唑衍生物3份,中性基础油14份。

28.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙、中碱值烷基水杨酸钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

29.实施例5:二烷基二硫代磷酸锌30份,2,6

‑

二叔丁基苯酚30份,2,6

‑

二叔丁基对甲酚15份,低碱值烷基苯磺酸钙防锈剂3份,高碱值硫化烷基酚钙3份,甲基苯三唑衍生物3份,中性基础油16份。

30.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙防锈剂、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

31.实施例6:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚12份,2,6

‑

二叔丁基对甲酚6份,低碱值烷基苯磺酸钙5份,高碱值硫化烷基酚钙5份,噻二唑衍生物3份,中性基础油14份。

32.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、噻二唑衍生物、低碱值烷基苯磺酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

33.实施例7:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚6份,2,6

‑

二叔丁基对甲酚12份,低碱值烷基苯磺酸钙3份,高碱值硫化烷基酚钙3份,高碱值合成磺酸钙清净剂3份,噻二唑衍生物5份,中性基础油13份。

34.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、中性基础油、噻二唑衍生物、低碱值烷基苯磺酸钙、高碱值硫化烷基酚钙、高碱值合成磺酸钙清净剂;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

35.实施例8:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚10份,2,6

‑

二叔丁基对甲酚5份,丁辛基二苯胺3份,二壬基萘磺酸钙3份,低碱值烷基苯磺酸钙3份,高碱值硫化烷基

酚钙5份,甲基苯三唑衍生物3份,中性基础油13份。

36.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、2,6

‑

二叔丁基对甲酚、丁辛基二苯胺、中性基础油、甲基苯三唑衍生物、二壬基萘磺酸钙、低碱值烷基苯磺酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

37.实施例9:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚18份,低碱值烷基苯磺酸钙5份,高碱值硫化烷基酚钙3份,中碱值烷基水杨酸钙3份,甲基苯三唑衍生物3份,中性基础油13份。

38.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙、中碱值烷基水杨酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

39.实施例10:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基对甲酚15份,丁辛基二苯胺3份,二壬基萘磺酸钙3份,低碱值烷基苯磺酸钙3份,中碱值烷基水杨酸钙3份,高碱值合成磺酸钙清净剂3份,甲基苯三唑衍生物3份,中性基础油9份。

40.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基对甲酚、丁辛基二苯胺、中性基础油、甲基苯三唑衍生物、二壬基萘磺酸钙、低碱值烷基苯磺酸钙、烷基水杨酸钙、磺酸钙清净剂;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

41.实施例11:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基对甲酚18份,低碱值烷基苯磺酸钙1份,高碱值硫化烷基酚钙1份,,甲基苯三唑衍生物1份,中性基础油25份。

42.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基对甲酚、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

43.实施例12:二烷基二硫代磷酸锌55份,2,6

‑

二叔丁基苯酚15份,丁辛基二苯胺3份,低碱值烷基苯磺酸钙10份,高碱值硫化烷基酚钙6份,甲基苯三唑衍生物6份,中性基础油3份。

44.制备方法为向容器中加入二烷基二硫代磷酸锌,边搅拌边升温至55

‑

65℃,然后依次加入2,6

‑

二叔丁基苯酚、丁辛基二苯胺、中性基础油、甲基苯三唑衍生物、低碱值烷基苯磺酸钙、高碱值硫化烷基酚钙;保持55

‑

65℃,搅拌2小时,经过滤得到液压油复合剂产品。

45.实验结果

46.分别将以上实施例调配hm46液压油,按照gb/t 3142、sh/t 0189进行抗磨性能对比,sh/t 0193进行抗氧化性能对比,sh/t 0210、iso 13357进行过滤性能对比,按照gb/t 11143进行防锈性对比;调油配方为:复合剂0.8%、台塑ⅱ类150n基础油60%、台塑ⅱ类500n基础油39.2%,另需外加复合抗泡剂40ppm。

47.抗磨性对比:根据sh/t 0189润滑油抗磨损性能测定法(四球机法)对样品进行抗磨性评价(实验条件为:392n、75℃、1200r/min、60min),实验结果为磨斑直径,磨斑直接越小,表示试样抗磨性能越好;根据gb/t 3142润滑剂承载能力的测定(四球机法),测定样品的最大无卡咬负荷,结果为p

b

(n),p

b

值越高,表示试样抗磨性越好;具体结果见下表:

48.表1不同样品抗磨性能试验结果

49.样品名磨斑直径,mmp

b

,n实施例10.51862.4实施例20.43980实施例30.401048.6实施例40.43980实施例50.55744.8实施例60.43980实施例70.45921.2实施例80.401048.6实施例90.43980实施例100.43980实施例110.46921.2实施例120.43980

50.在一定范围内,逐渐提高配方中抗磨剂占比,抗磨性能有明显提升,超出该范围后,继续提升抗磨剂占比,抗磨性能提升不明显。

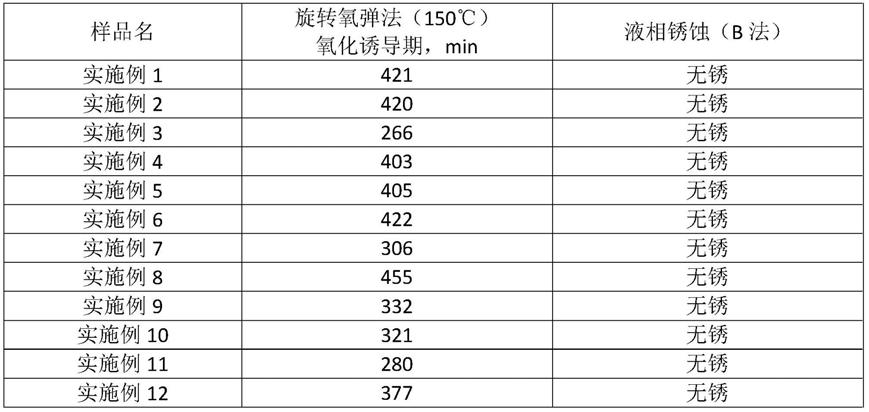

51.抗氧、防锈性能对比:分别按照sh/t 0193润滑油氧化安定性的测定(旋转氧弹法),试验温度为150℃,测试样品的氧化诱导期,结果越大,表示试样抗氧化能力越好;按照gb/t 11143(b法)加抑制剂矿物油在水存在下防锈性能试验法,对样品防锈性能进行考察。实验结果见下表:

52.表2不同样品抗氧、防锈性能试验结果

[0053][0054]

从上表结果可以看出:配方中单独使用2,6二叔丁基苯酚时,抗氧化效果优于2,6二叔丁基对甲酚,使用2,6二叔丁基苯酚复配少量2,6二叔丁基对甲酚时有较好的协同效果,尤其是2,6二叔丁基苯酚用量大于2,6二叔丁基对甲酚时协同效果较佳,且在一定范围内增加两者总占比,抗氧化能力提升明显,超出该范围后,抗氧化能力提升效果下降;而且当2,6二叔丁基苯酚相对于2,6二叔丁基对甲酚用量更少时则抗氧效果减弱。另在酚型抗氧剂中加入胺型抗氧剂,抗氧化性能还有一定程度的提高。

[0055]

过滤性能对比1:所述sh/t 0210过滤性测定法,该方法分为两部分:第一部分为干法(即不加水),第二部分为湿法(加2%水),结果为200ml试样在一定条件下在规定的过滤设备中滤出75ml试样所用的时间,结果越小,表示该组试样过滤性能越好。

[0056]

根据sh/t 0210

‑

1992过滤性试验方法对样品进行过滤性评价,具体结果见下表:

[0057]

表3不同样品过滤性能试验结果(一)

[0058]

样品名干法/s2%水/s实施例196.2100.5实施例290.392.2实施例3111.2121.7实施例498.099.3实施例590.693.1实施例692.193.4实施例790.293.0实施例888.189.8实施例990.691.9实施例10100.5105.7实施例1189.891.0实施例1291.592.8

[0059]

从上表结果可以看出,各实施例使用sh/t 0210方法评价结果表现较好,且均可以满足gb/t 11118.1

‑

2011中液压油对过滤性能的要求(干法≯600s,湿法≯600s),各实施例评价结果相差较小,过滤性能区分性不大。

[0060]

过滤性能对比2:所述sh/t 0805过滤性测定法,该方法同样分为两个部分:

[0061]

方法一(干法):在规定的条件下(不同粘度级别的油对应的试验压力不同),320ml试样通过孔径0.8μm的滤膜,记录过滤规定体积试样所用的时间。

[0062]

方法二(湿法):试样经过加水高速搅拌,并70℃加热72h后,避光放置24h,按照方法一进行试验。

[0063]

阶段一过滤性fⅰ:在无膜过滤堵塞的理想条件下过滤试样的体积数与240ml的比率,用百分数表示,结果越大表示试样过滤性能越好;

[0064]

阶段二过滤性fⅱ:为最初的过滤速率和在过滤200ml

‑

300ml时流速的比率,用百分数表示,结果越大表示试样过滤性能越好。

[0065]

根据sh/t 0805过滤性试验方法对样品进行过滤性评价,具体结果见下表:

[0066]

表4不同样品过滤性能试验结果(二)

[0067][0068][0069]

配方中防锈剂主要用于提高液压油的防锈性能;金属清净剂主要用于清洁液压系统,减少液压元件表面漆膜和油泥的生成,同时可以中和掉油品老化产生的酸性物质。本发明复配使用低碱值烷基苯磺酸钙防锈剂与硫化烷基酚钙清净剂,不仅可以达到防锈、清净性能的要求,同时过滤性能出现大幅提升。

[0070]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进或变换都应属于本发明所附权利要求的保护范围之内。