1.本发明涉及生物质炭化技术领域,具体地说,涉及一种用于农田废弃物改性的生物质炭化装置。

背景技术:

2.随着农业生产中化学肥料的使用等各种问题,土壤退化严重,土壤修复改良已经成为了一门重要的学科。使用活性炭改良土壤也已经成为了一项热门技术。与此同时,农业生产中会产生大量的秸秆等生物质废弃物需要处置,简单的露天焚烧会造成空气污染,加工成生物质颗粒后在进行综合利用有需要消耗大量的运输成本。因此,在田间地头将生物质废弃物加工成生物质炭,将其再返回农田,能够起到改良土壤的作用。现有的生物质炭化装置在炭化过程中往往存在受热不均导致炭化效率低、能源消耗过高的问题,

3.因此,为了解决上述炭化效率低、能源消耗过高的技术问题,亟需设计一种用于农田废弃物改性的生物质炭化装置。

技术实现要素:

4.为解决上述技术问题,本发明公开了一种用于农田废弃物改性的生物质炭化装置,在炭化炉内设置搅拌装置,废弃物颗粒经搅拌后能够与内筒均匀接触,避免产生废气物颗粒局部高温的情况,使热量能够均匀的传递至废弃物颗粒上,实现废气物颗粒的快速均匀升温,提高了生物质炭化效率和质量,减少能源消耗;其包括:

5.炭化炉,所述炭化炉内同心连接有内筒,所述炭化炉和内筒之间设置有燃烧器,所述内筒顶端连接有搅拌装置,所述炭化炉顶端设置有进料口和排烟口,所述进料口和排烟口与内筒内部连通,所述炭化炉底端开设有出料口。

6.优选的,所述燃烧器套设于所述内筒外侧中部,并且所述燃烧器呈环形设置。

7.优选的,所述燃烧器包括:

8.燃气室、燃气孔、燃气管和点火器,所述燃气室环向开设于所述燃烧器内部,若干个所述燃气孔均匀开设于燃气室内侧,所述燃气孔与燃气室连通,所述燃气管连通于燃气室外侧,所述燃气管穿设所述炭化炉设置,所述点火器固定连接于所述燃烧器内。

9.优选的,所述炭化炉内壁表面设置有保温层。

10.优选的,所述搅拌装置包括:

11.驱动装置、第一转轴和第二转轴,所述驱动装置设置于所述内筒顶端,所述第一转轴和第二转轴平行连接于所述驱动装置的两个输出端,并且所述第一转轴和第二转轴转动方向相反,所述第一转轴和第二转轴上均匀连接有若干个搅拌叶片。

12.优选的,所述驱动装置包括:

13.第一电机,所述第一电机安装于所述内筒顶端;

14.隔板,所述隔板水平连接于所述内筒上部,所述隔板将内筒上部围设形成驱动腔,所述第一转轴和第二转轴延伸至驱动腔内;

15.驱动轴,所述驱动轴竖直连接于所述第一电机输出端,并且所述驱动轴与隔板转动连接;

16.齿轮,两个所述齿轮分别连接于所述驱动轴和第一转轴延伸端上,两个所述齿轮啮合连接;

17.第一带轮,两个所述第一带轮分别连接于所述驱动轴和第二转轴延伸端上,两个所述第一带轮通过同步带连接。

18.优选的,所述驱动装置还包括:

19.套筒,所述套筒套设于所述驱动轴外侧;

20.弧形槽,所述弧形槽开设于所述套筒上,所述弧形槽与所述驱动轴上滑柱滑动连接;

21.转板,所述转板固定连接于所述套筒顶端外侧,所述转板与套筒同心设置;

22.限位卡块,六个所述限位卡块固定连接于所述转板外侧;

23.敲击板,两个所述敲击板对称连接于所述内筒侧壁,并且所述敲击板与限位卡块卡接;

24.第一弹簧,所述第一弹簧套设于所述驱动轴上,并且所述第一弹簧连接于所述内筒内壁和转板之间。

25.优选的,所述弧形槽包括下部的直线段和上部的弧形段,所述滑柱在直线段和弧形段内滑动。

26.优选的,所述炭化炉底端设置有定量冷却装置,所述定量冷却装置包括:

27.外箱体,所述外箱体底端均匀连接有若干个支腿;

28.内箱体,所述内箱体设置于外箱体内部,所述内箱体顶端滑动连接有进炭管,所述进炭管底端与内箱体内部连通,所述进炭管顶端穿设所述外箱体与出料口连通,所述内箱体固定连接有出炭管,所述出炭管穿设外箱体;

29.第二电机,所述第二电机安装于所述内箱体侧端;

30.搅拌杆,所述搅拌杆连接于所述第二电机输出端;

31.冷却管,所述冷却管均匀缠绕于所述内箱体外侧壁;

32.凸块,若干个所述凸块均匀连接于内箱体内壁底端;

33.第一滑槽,所述第一滑槽开设于所述凸块底端,所述第一滑槽侧壁连接有第一滑块;

34.固定杆,所述固定杆底端固定连接于所述外箱体内壁底端,所述固定杆顶端滑动连接于所述第一滑槽内,所述固定杆侧端开设有第二滑槽,所述第一滑块滑动连接于所述第二滑槽内;

35.第二弹簧,所述第二弹簧抵触连接于所述内箱体和外箱体底端之间;

36.进液管,所述进液管固定连接于所述内箱体底端,所述进液管与外箱体滑动连接并穿设所述外箱体设置,所述进液管侧端开设有进液口,所述进液口与冷却管连通;

37.制冷箱,所述制冷箱连接于所述外箱体底端,并且所述进液管延伸至制冷箱内部,所述制冷箱进液端连接有泵体;

38.第二滑块,所述第二滑块滑动连接于所述进液管内壁,并且所述第二滑块布置于所述进液口下方,所述第二滑块底端通过连接杆与所述制冷箱固定连接。

39.优选的,所述制冷箱内设置增压装置,所述增压装置包括:

40.隔板,所述隔板水平连接于所述制冷箱内壁,所述隔板将所述制冷箱分隔为上箱体和下箱体,所述第二滑块底端通过连接杆与上箱体连接;

41.第三滑槽,两个所述第三滑槽对称开设于所述下箱体内侧壁;

42.传动腔,所述传动腔开设于所述下箱体内壁底端;

43.转轴,所述转轴转动连接于所述第三滑槽内壁两端,所述转轴上下部分别布置有旋向相反的螺纹,所述转轴底端延伸至传动腔内,其中一个所述转轴底端穿设下箱体连接有第三电机;

44.带轮,所述带轮连接于转轴上,并且布置于所述传动腔内,两个所述带轮通过同步带连接;

45.第三滑块,所述第三滑块滑动连接于所述第三滑槽内,所述第三滑块设置为两个,两个所述第三滑块分别与所述转轴上下部分螺接;

46.推板,所述推板滑动连接于所述下箱体内壁;

47.转杆,所述转杆两端分别与第三滑块和推板铰接;

48.出液孔,所述出液孔连通上箱体和下箱体设置;

49.密封板,所述密封板固定连接于所述出液孔内壁,所述密封板中心开设有连通孔;

50.滑杆,所述滑杆穿设所述连通孔,并且所述滑杆两端分别连接有挡板,所述滑杆直径小于连通孔直径;

51.导向杆,所述导向杆两端同时与所述挡板固定连接,并且所述导向杆与所述密封板滑动连接,所述导向杆布置于所述连通孔外侧;

52.第三弹簧,所述第三弹簧套设于所述导向杆上,并且所述第三弹簧连接于所述密封板底端和位于下方的挡板之间。

附图说明

53.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

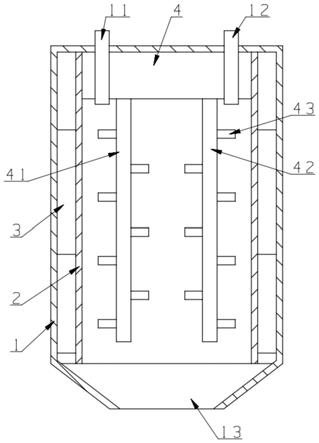

54.图1为本发明结构示意图;

55.图2为本发明燃烧器连接结构示意图;

56.图3为本发明驱动装置结构示意图;

57.图4为本发明图3中a处局部放大结构示意图;

58.图5为本发明定量冷却装置安装结构示意图;

59.图6为本发明定量冷却装置剖面结构示意图;

60.图7为本发明图6中b处局部放大结构示意图;

61.图8为本发明制冷箱剖面结构示意图;

62.图9为本发明图8中c处局部放大结构示意图。

63.图中:1.炭化炉;2.内筒;3.燃烧器;4.搅拌装置;11.进料口;12.排烟口;13.出料口;31.燃气室;32.燃气孔;33.燃气管;34.点火器;41.第一转轴;42.第二转轴;43.搅拌叶

片;51.第一电机;52.隔板;53.驱动轴;54.齿轮;55.第一带轮;56.套筒;57.弧形槽;58.滑柱;59.转板;510.限位卡块;511.敲击板;512.第一弹簧;6.定量冷却装置;61.外箱体;62.内箱体;63.进炭管;64.出炭管;65.第二电机;66.搅拌杆;67.冷却管;68.凸块;69.第一滑槽;610.第一滑块;611.固定杆;612.第二滑槽;613.第二弹簧;614.进液管;615.进液口;616.制冷箱;617.第二滑块;618.隔板;71.第三滑槽;72.传动腔;73.转轴;74.第三电机;75.带轮;76.第三滑块;77.推板;78.转杆;79.出液孔;710.密封板;711.连通孔;712.滑杆;713.挡板;714.导向杆;715.第三弹簧。

具体实施方式

64.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.实施例

66.下面将结合附图对本发明做进一步描述。

67.如图1-9所示,本实施例提供的一种用于农田废弃物改性的生物质炭化装置,包括:

68.炭化炉1,所述炭化炉1内同心连接有内筒2,所述炭化炉1和内筒2之间设置有燃烧器3,所述内筒2顶端连接有搅拌装置4,所述炭化炉1顶端设置有进料口11和排烟口12,所述进料口11和排烟口12与内筒2内部连通,所述炭化炉1底端开设有出料口13。

69.本发明的工作原理为:本发明提供一种用于农田废弃物改性的生物质炭化装置,使用时,启动燃烧器3,速将燃气通入炭化炉1内,燃气点燃后为内筒2提供热量,热量均匀传递至内筒2上,使炭化炉1内温度升高,将农田废弃物颗粒通过进料口11送入内筒2内,启动搅拌装置4,搅拌装置4将内筒2内的废弃物颗粒进行快速搅拌,使废弃物颗粒与内筒2接触,废弃物颗粒在高温作用下热解形成生物质炭和热解气,热解气通过炭化炉1顶端的排烟口12排出,生物质炭通过出料口13排出。

70.本发明的有益效果为:本发明提供的一种用于农田废弃物改性的生物质炭化装置,在炭化炉1内设置搅拌装置,废弃物颗粒经搅拌后能够与内筒2均匀接触,避免产生废气物颗粒局部高温的情况,使热量能够均匀的传递至废弃物颗粒上,实现废气物颗粒的快速均匀升温,提高了生物质炭化效率和质量,减少能源消耗。

71.如图2所示,在一个实施例中,所述燃烧器3套设于所述内筒2外侧中部,并且所述燃烧器3呈环形设置。

72.上述技术方案的工作原理和有益效果为:

73.将燃烧器3套设在内筒2的外侧中部,通过燃烧器3对内筒2的中部加热,燃烧器3设置为环形,将热量均匀的传递至内筒2中部,然后热量传导至内筒2其他部位,实现对内筒2的加热,使炭化炉1内均匀升温,为废弃物生物质炭化提供热量,提高炭化的均匀性和炭化效率。

74.如图2所示,在一个实施例中,所述燃烧器3包括:

75.燃气室31、燃气孔32、燃气管33和点火器34,所述燃气室31环向开设于所述燃烧器3内部,若干个所述燃气孔32均匀开设于燃气室31内侧,所述燃气孔32与燃气室31连通,所

述燃气管33连通于燃气室31外侧,所述燃气管33穿设所述炭化炉1设置,所述点火器34固定连接于所述燃烧器3内。

76.上述技术方案的工作原理和有益效果为:

77.燃烧器3使用时,将燃气管33和外部的供气管路连接,将燃气通入燃气管33内,燃气通过燃气管33后进入并均匀分布在燃烧室31内,燃气能够通过燃气孔32喷出,开启点火器34,将燃气点燃,若干个燃气孔32均匀设置在内筒2外侧,热量通过燃气孔32传递至内筒2上,从而对内筒2实现加热。通过燃烧器3的使用,能够快速将燃气通入炭化炉1内,燃气点燃后为内筒2提供热量,热量能够通过燃气孔32均匀传递至内筒2上,提高内筒2的加热均匀性,快速提高内筒2的温度,提供炭化所需热量,相比于在炭化炉1底板设置燃烧器的结构,热量传递更迅速,环形燃烧室31使热量分布更均匀,有助于提高炭化效率。

78.在一个实施例中,所述炭化炉1内壁表面设置有保温层。

79.上述技术方案的工作原理和有益效果为:

80.在炭化炉1内壁表面设置保温层,保温层采用保温材料制成,通过保温层的设置,有效防止炭化炉1内的热量散失,对炭化炉1内进行保温,提高热量的利用率,有助于维持炭化炉1内的温度环境,促进废弃物生物质炭化过程。

81.如图1所示,在一个实施例中,所述搅拌装置4包括:

82.驱动装置、第一转轴41和第二转轴42,所述驱动装置设置于所述内筒2顶端,所述第一转轴41和第二转轴42平行连接于所述驱动装置的两个输出端,并且所述第一转轴41和第二转轴42转动方向相反,所述第一转轴41和第二转轴42上均匀连接有若干个搅拌叶片43。

83.上述技术方案的工作原理和有益效果为:

84.生物质炭化装置使用时,将农田废弃物颗粒通过进料口11送入内筒2内,启动搅拌装置4,搅拌装置4使用时,通过驱动装置带动第一转轴41和第二转轴42转动,并且第一转轴41和第二转轴42转动方向相反,将内筒2内的废弃物颗粒进行快速搅拌,废弃物颗粒经搅拌后能够与内筒2均匀接触,避免产生废气物颗粒局部高温的情况,使热量能够均匀的传递至废弃物颗粒上,废弃物颗粒在高温作用下热解形成生物质炭和热解气,热解气通过炭化炉1顶端的排烟口12排出。

85.如图3所示,在一个实施例中,所述驱动装置包括:

86.第一电机51,所述第一电机51安装于所述内筒2顶端;

87.隔板52,所述隔板52水平连接于所述内筒2上部,所述隔板52将内筒2上部围设形成驱动腔,所述第一转轴41和第二转轴42延伸至驱动腔内;

88.驱动轴53,所述驱动轴53竖直连接于所述第一电机51输出端,并且所述驱动轴31与隔板52转动连接;

89.齿轮54,两个所述齿轮54分别连接于所述驱动轴53和第一转轴41延伸端上,两个所述齿轮54啮合连接;

90.第一带轮55,两个所述第一带轮55分别连接于所述驱动轴53和第二转轴42延伸端上,两个所述第一带轮55通过同步带连接。

91.上述技术方案的工作原理和有益效果为:

92.驱动装置使用时,启动第一电机51,第一电机51驱动驱动轴53转动,带动驱动轴53

上的齿轮54和第一带轮55转动,同时带动第一转轴41上的齿轮54反向转动,使第一转轴41与驱动轴53反向转动,驱动轴53上的第一带轮55通过同步带带动第二转轴42上的带动55同步转动,使第二转轴42与驱动轴53同向转动,从而实现第一转轴41与第二转轴42同时沿相反方向转动,将内筒2内的废弃物颗粒进行搅拌,避免第一转轴41与第二转轴42同向转动时,废弃物颗粒搅拌不均匀产生均布高温的情况,有效将废弃物颗粒搅拌均匀,使其能与内筒2均匀接触,实现废气物颗粒的快速均匀升温,提高了生物质炭化效率和质量。

93.如图3、4所示,在一个实施例中,所述驱动装置还包括:

94.套筒56,所述套筒56套设于所述驱动轴53外侧;

95.弧形槽57,所述弧形槽57开设于所述套筒56上,所述弧形槽57与所述驱动轴53上滑柱58滑动连接;

96.转板59,所述转板59固定连接于所述套筒56顶端外侧,所述转板59与套筒56同心设置;

97.限位卡块510,六个所述限位卡块510固定连接于所述转板59外侧;

98.敲击板511,两个所述敲击板511对称连接于所述内筒2侧壁,并且所述敲击板511与限位卡块510卡接;

99.第一弹簧512,所述第一弹簧512套设于所述驱动轴53上,并且所述第一弹簧512连接于所述内筒2内壁和转板59之间。

100.在一个实施例中,所述弧形槽57包括下部的直线段和上部的弧形段,所述滑柱58在直线段和弧形段内滑动。

101.上述技术方案的工作原理和有益效果为:

102.驱动装置使用时,第一电机51带动驱动轴53转动,套筒56通过弧形槽57与驱动轴53连接,使驱动轴53带动套筒56同步转动,初始位置时,转板59的限位卡块510与敲击板511脱离,滑柱58位于弧形槽57的下部直线段内,随着套筒56的转动,转板59的限位卡块510与敲击板511卡接,限制转板59的转动,驱动轴53继续转动,使滑柱58进入弧形槽57上部的弧形段内,从而使套筒56向下移动,直至转板59与敲击板511脱离,转板59限位被解除继续转动,同时在第一弹簧512的作用下,带动转板59快速向上移动复位并继续转动,实现循环动作,转板59快速移动和转动,使限位卡块510与敲击板511发生撞击,从而使内筒2发生振动,使附着在内筒2侧壁上的废弃物颗粒和热解形成的生物质炭,经振动后脱落,避免其附着在内筒2的表面,使内筒2的热量能够均匀的传递至废气物颗粒上,防止局部高温导致的局部烧焦状态,提高废气物颗粒的加热效果,降低人工清理难度。

103.如图5-7所示,在一个实施例中,所述炭化炉1底端设置有定量冷却装置6,所述定量冷却装置6包括:

104.外箱体61,所述外箱体61底端均匀连接有若干个支腿;

105.内箱体62,所述内箱体62设置于外箱体61内部,所述内箱体62顶端滑动连接有进炭管63,所述进炭管63底端与内箱体62内部连通,所述进炭管63顶端穿设所述外箱体61与出料口13连通,所述内箱体62固定连接有出炭管64,所述出炭管64穿设外箱体61;

106.第二电机65,所述第二电机65安装于所述内箱体62侧端;

107.搅拌杆66,所述搅拌杆66连接于所述第二电机64输出端;

108.冷却管67,所述冷却管67均匀缠绕于所述内箱体62外侧壁;

109.凸块68,若干个所述凸块68均匀连接于内箱体62内壁底端;

110.第一滑槽69,所述第一滑槽69开设于所述凸块68底端,所述第一滑槽69侧壁连接有第一滑块610;

111.固定杆611,所述固定杆611底端固定连接于所述外箱体61内壁底端,所述固定杆611顶端滑动连接于所述第一滑槽69内,所述固定杆611侧端开设有第二滑槽612,所述第一滑块610滑动连接于所述第二滑槽612内;

112.第二弹簧613,所述第二弹簧613抵触连接于所述内箱体62和外箱体61底端之间;

113.进液管614,所述进液管614固定连接于所述内箱体62底端,所述进液管614与外箱体61滑动连接并穿设所述外箱体61设置,所述进液管614侧端开设有进液口615,所述进液口615与冷却管67连通;

114.制冷箱616,所述制冷箱616连接于所述外箱体61底端,并且所述进液管614延伸至制冷箱616内部,所述制冷箱616进液端连接有泵体;

115.第二滑块617,所述第二滑块617滑动连接于所述进液管614内壁,并且所述第二滑块617布置于所述进液口615下方,所述第二滑块617底端通过连接杆与所述制冷箱616固定连接。

116.上述技术方案的工作原理和有益效果为:

117.炭化炉1使用时,生物质炭通过出料口13排出,由于生物质炭温度较高,无法排出后直接利用,因此在炭化炉1底端设置定量冷却装置6,定量冷却装置6使用时,生物质炭从进炭管63进入内箱体62中,启动第二电机65,第二电机65带动搅拌杆66转动,将生物质炭搅拌均匀,当内箱体62内的生物质炭达到预设量时,由于重力作用,压缩第二弹簧612,固定杆611顶端在第一滑槽69内滑动,第一滑块610在第二滑槽612内滑动,内箱体62向下移动,带动进液管614向下滑动,制冷箱616通过泵体充满有冷却液,并降低至预设温度,进液管614向下滑动,第二滑块617在进液管614内滑动,使进液口615滑动至第二滑块617下方,进液口615与制冷箱616内部连通,开始对冷却管67进行供液和循环,使内箱体62内温度降低,从而实现生物质炭的冷却,当冷却至预设温度后,将生物质炭从出炭管64排出即可。

118.通过上述结构设计,在炭化炉1底端设置定量冷却装置6,对炭化炉1形成的生物质炭进行冷却,通过搅拌杆66将生物质炭搅动,提高冷却效率,当内箱体62中生物质炭达到预设量时,对冷却管67供液,保证了每次生物质炭冷却时使用的冷却液量相等,便于冷却液量的控制,防止产生冷却液过多或过少的情况,减少输入冷却液过多时产生的能源消耗,避免冷却液过少不能完全冷却,同时,定量冷却能够使生物质炭每次出炭量一致,便于后续的收集和使用。

119.如图8、9所示,在一个实施例中,所述制冷箱616内设置增压装置,所述增压装置包括:

120.隔板618,所述隔板618水平连接于所述制冷箱616内壁,所述隔板618将所述制冷箱616分隔为上箱体和下箱体,所述第二滑块617底端通过连接杆与上箱体连接;

121.第三滑槽71,两个所述第三滑槽71对称开设于所述下箱体内侧壁;

122.传动腔72,所述传动腔72开设于所述下箱体内壁底端;

123.转轴73,所述转轴73转动连接于所述第三滑槽71内壁两端,所述转轴73上下部分别布置有旋向相反的螺纹,所述转轴73底端延伸至传动腔72内,其中一个所述转轴73底端

穿设下箱体连接有第三电机74;

124.带轮75,所述带轮75连接于转轴73上,并且布置于所述传动腔72内,两个所述带轮75通过同步带连接;

125.第三滑块76,所述第三滑块76滑动连接于所述第三滑槽71内,所述第三滑块76设置为两个,两个所述第三滑块76分别与所述转轴73上下部分螺接;

126.推板77,所述推板77滑动连接于所述下箱体内壁;

127.转杆78,所述转杆78两端分别与第三滑块76和推板77铰接;

128.出液孔79,所述出液孔79连通上箱体和下箱体设置;

129.密封板710,所述密封板710固定连接于所述出液孔79内壁,所述密封板710中心开设有连通孔711;

130.滑杆712,所述滑杆712穿设所述连通孔711,并且所述滑杆712两端分别连接有挡板713,所述滑杆712直径小于连通孔711直径;

131.导向杆714,所述导向杆714两端同时与所述挡板713固定连接,并且所述导向杆714与所述密封板710滑动连接,所述导向杆714布置于所述连通孔711外侧;

132.第三弹簧715,所述第三弹簧715套设于所述导向杆714上,并且所述第三弹簧715连接于所述密封板710底端和位于下方的挡板713之间。

133.上述技术方案的工作原理和有益效果为:

134.制冷箱616使用时,通过连接的泵体对冷却管67进行供液,冷却管67高度高于制冷箱616,并且冷却管67设置在内箱体62外侧,随着冷却液温度升高,产生的液体压力也提高,会出现供液压力不足的情况,因此,在制冷箱616内设置增压装置7,增压装置7使用时,启动第三电机74,第三电机74驱动转轴73转动,在带轮75传动下,两个转轴73同步运动,转轴73带动两个第三滑块76相互远离运动,在转杆78的作用下,推动推板77向下箱体中部运动,提高制冷箱616内冷却液的压力,冷却液通过出液孔79流出,冷却液进入出液孔79后,推动挡板713向上运动,位于下方的挡板713在第三弹簧715作用下不能与密封板710接触,冷却液通过密封板710上的连通孔711进入上箱体内,然后对冷却管67供液,当泵体停止工作时,冷却液在重力作用下回流,推动挡板713向下运动,位于上方的挡板713将连通孔711封堵,使冷却液压力平衡停止流动,避免冷却液重新回到制冷箱616内。

135.通过上述结构设计,在制冷箱616内设置增压装置7,当泵体压力不足时,通过电机驱动将制冷箱616内冷却液压缩,实现压力补偿,保证冷却液在冷却管67内的顺利流动,同时,增压装置7能够加速冷却液的输入,大幅缩减冷却液的首次供液输入时间,减少冷却等待时常,提高冷却效率,并且,增压装置7具备防回流功能,能够在冷却结束后,对冷却液通路及时进行封堵,避免冷却液重新回到制冷箱616内,影响制冷箱616的性能,提高装置的可靠性。

136.在一个实施例中,所述分流挡板4还包括:

137.计数器,所述计数器连接于所述出料口13,用于检测每小时所述炭化炉1的出料次数;

138.控制器,所述控制器与第一电机51、第二电机65、第三电机74、制冷箱616、泵体和计数器电连接,所述控制器根据计数器检测得到的每小时所述炭化炉1的出料次数和所述炭化炉1的机构尺寸,对所述炭化炉1的生产能力进行计算并评估,判断所述炭化炉1的生产

能力是否在预设范围内,并将评估结果反馈至外部处理设备,为设计人员提供依据;

139.所述预设算法的具体步骤如下:

140.步骤a1,根据以下公式计算所述炭化炉1的生产能力为:

[0141][0142]

其中,q为计算得到所述炭化炉1的生产能力,ρ为按含水量为12%折算后的生物质炭堆积密度,f为每小时所述炭化炉1的出料次数,由所述计数器检测获得,d为所述内筒2的锥顶内径,d为所述内筒2的锥底内径,当所述内筒2设置为圆筒状时,所述内筒2的锥顶内径与内筒2的锥底内径相等,h为所述内筒2的高度;

[0143]

步骤a2,根据步骤a1中得到的所述炭化炉1的生产能力,当所述炭化炉1的生产能力q小于预设的所述炭化炉1的生产能力qm时,即所述炭化炉1的生产能力不能满足使用要求,所述控制器将评估结果反馈至外部处理设备,为设计人员提供依据,对所述炭化炉1的相关参数重新进行调整重新设计,当所述炭化炉1的生产能力q大于预设的所述炭化炉1的生产能力qm时,即所述炭化炉1的生产能力能够满足使用要求,所述控制器将评估结果反馈至外部处理设备,所述炭化炉1满足使用要求。

[0144]

上述技术方案的工作原理和有益效果为:

[0145]

炭化炉1使用时,将农田废弃物进行炭化处理,形成生物质炭,需要对炭化炉1的生产能力进行评估,检验其是否达到使用需求,为设计提供依据,因此,通过预设算法,对炭化炉1的生产能力进行计算,将内筒2设置为锥型或圆筒形,综合考虑内筒2结构形式和结构尺寸对生产能力的影响,结合炭化炉1的出料次数,提高了炭化炉1生产能力的计算精确度,当所述炭化炉1的生产能力q小于预设的所述炭化炉1的生产能力qm时,即所述炭化炉1的生产能力不能满足使用要求,所述控制器将评估结果反馈至外部处理设备,为设计人员提供依据,对所述炭化炉1的相关参数重新进行调整重新设计,减少计算误差,有效实现了对炭化炉1设计的指导,实现炭化炉1工作的可靠性,提高炭化炉1的炭化效率,有效完成对农田废弃物的改性。

[0146]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。