1.本发明涉及高炉煤气脱硫领域,尤其涉及一种高炉煤气羰基硫转化系统及工艺。

背景技术:

2.高炉炼铁过程中铁矿石、烧结矿、焦炭和煤炭中含有的硫、氯等元素会与其他物质反应生成羰基硫(cos)、h2s和hcl等进入高炉煤气,含有cos和h2s等成分的高炉煤气在燃烧过程中会生成二氧化硫,对高炉煤气进行脱硫处理,可有效减少高炉煤气燃烧过程中产生的二氧化硫,起到源头治理的作用。

3.高炉煤气中的h2s容易与碱液发生反应被吸收,而cos属于有机硫,很难与碱液发生反应。工业上通常用催化剂将cos转化成h2s后再与碱液反应的方式脱除cos,催化cos转化的催化剂在有氯存在的条件下其使用寿命会大大缩短,频繁更换cos转化催化剂会使高炉煤气脱硫运行费用增加,增加企业生产成本。

4.在高炉煤气温度低于露点温度的地方,煤气中的hcl会溶于冷凝水形成浓度较高的盐酸溶液。由于盐酸的酸性很强,与含有盐酸冷凝液接触的煤气管道很容易被腐蚀穿透,造成煤气泄漏,产生安全隐患。煤气中的hcl会引起高炉煤气余压透平发电装置(trt)叶片的结垢腐蚀,使trt叶片受力不均匀,产生振动,影响trt的正常运行。

5.目前工业应用的高炉煤气羰基硫转化系统都是cos转化催化剂直接使用,转化效率下降后更换新的催化剂,未见有对高炉煤气进行预处理再进行cos转化的报道。本发明旨在提供一种高炉煤气羰基硫转化的系统,该系统可有效解决cos转化催化剂因煤气中含氯而中毒失活导致的使用寿命较短的问题,同时也可降低高炉煤气中的hcl含量,改善trt发电装置和高炉煤气管道的结垢腐蚀问题。

技术实现要素:

6.本发明的目的是为了克服现有高炉煤气羰基硫转化系统中存在的缺陷,提供一种新的高炉煤气羰基硫转化系统。该系统先对高炉煤气进行预处理,脱除高炉煤气中对cos转化催化剂有害的hcl,再进行cos转化与h2s脱除。本发明中高炉煤气的预处理过程中无废液产生,不增加煤气含水率,对原煤气系统影响小,且设备运行操作简单、脱氯效率高。cos转化催化剂在脱氯后在气氛中使用其寿命大大延长,降低了高炉煤气脱硫的运行成本。

7.一方面,本发明提供了一种高炉煤气羰基硫转化系统,包括预处理系统和羰基硫转化系统,所述预处理系统包括脱氯剂存储装置、脱氯剂输送装置和脱氯反应装置,所述预处理系统与高炉炉顶煤气的流路上还设置有用于第一除尘器,所述高炉炉顶煤气的出口与所述第一除尘器的煤气入口通过第一煤气管道连接,所述脱氯反应装置通过第二煤气管道与所述第一除尘器的煤气出口连接,所述脱氯剂存储装置可定量给料并通过所述脱氯剂输送装置向所述脱氯反应装置提供脱氯剂;所述羰基硫转化系统包括至少一个羰基硫转化装置,以及与所述羰基硫转化装置的出口依次连接的余压透平发电装置、高炉煤气脱硫装置,所述羰基硫转化装置和所述脱氯反应装置的流路上还设置有第二除尘器,所述高炉煤气脱

硫装置的出口用于将脱硫后的清洁高炉煤气接入煤气管网。

8.进一步地,所述脱氯剂存储装置内的脱氯剂为小苏打粉、熟石灰粉、碳酸氢钾中的至少一种。

9.进一步地,所述脱氯剂输送装置的输出端与所述第二煤气管道连接。

10.进一步地,所述脱氯剂存储装置为脱氯剂原料仓,所述脱氯剂存储装置设置有至少一个出料口,所述脱氯剂存储装置与所述脱氯剂输送装置的流路上设置有可定量给料的给料机。

11.进一步地,所述脱氯剂存储装置和所述脱氯剂输送装置的流路上设置有研磨装置。

12.进一步地,所述研磨装置为可计量称重进料、分级研磨出料的研磨机。

13.进一步地,所述脱氯剂输送装置为喷射风机,所述喷射风机的输送气源为高炉煤气或者氮气。

14.进一步地,所述羰基硫转化装置和所述高炉煤气脱硫装置之间的所述余压透平发电装置的旁路上设置有减压阀组。

15.进一步地,所述羰基硫转化装置为立式结构或者卧式结构,高炉煤气在所述羰基硫转化装置内径向流动或者轴向流动。

16.另一方面,本发明提供了一种高炉煤气羰基硫转化工艺,使用了上述高炉煤气羰基硫转化的系统,其特征在于,包括如下步骤:

17.1)高炉煤气经第一除尘器粗除尘后进入脱氯反应装置处理,通过粉末状的脱氯剂将高炉煤气中的hcl脱除,对高炉煤气进行预处理;

18.2)预处理后的高炉煤气经第二除尘器除尘后进入羰基硫转化装置内,由羰基硫转化装置内填充的催化剂对高炉煤气中的cos进行催化转化成h2s;

19.3)经羰基硫转化装置处理后的高炉煤气经过高炉煤气脱硫装置脱除h2s后得到清洁高炉煤气,清洁高炉煤气接入厂区煤气管网。

20.本发明由于采用以上技术方案,使之与现有技术相比,具有以下有益效果:

21.1)本发明提供的高炉煤气羰基硫转化系统及工艺,预处理系统脱氯效率高,hcl脱除效率可达99.9%,脱氯剂来源广泛、运输存储方便,对管道设备无腐蚀,不存在安全隐患,脱氯过程不消耗水,不产生废液,也不增加煤气中的含水率,可有效解决煤气中hcl对煤气管道的腐蚀问题;

22.2)本发明提供的高炉煤气羰基硫转化系统及工艺,预处理系统不降低高炉煤气温度,有利于回收利用高炉煤气余热资源,脱氯系统压降小,不会对高炉运行造成影响;

23.3)本发明提供的高炉煤气羰基硫转化系统及工艺,预处理系统中脱氯剂为粉末状喷入高炉煤气中,在完成脱氯反应后,脱氯产物由布袋除尘器过滤排出,脱氯剂的补充与脱氯反应产物的排出不需要大量人力劳动,脱氯产物主要成分为氯化钠或氯化钾,不会对环境造成二次污染;

24.4)本发明提供的高炉煤气羰基硫转化系统及工艺,经预处理系统脱氯后,cos转化催化剂使用寿命大幅延长,催化剂更换频次减小,降低了高炉煤气脱硫的运行成本,减少了失活催化剂的处置;

25.5)本发明提供的高炉煤气羰基硫转化系统及工艺,cos转化效率高,可实现后端脱

硫系统出口含硫量稳定达标,同时也提高了羰基硫转化系统与高炉生产的同步率,降低了更换催化剂的劳动强度。

附图说明

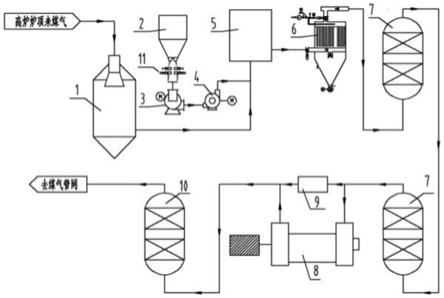

26.图1为本发明高炉煤气羰基硫转化系统的结构示意图。

27.1-第一除尘器;2-脱氯剂存储装置;3-研磨装置;4-脱氯剂输送装置;5-脱氯反应装置;6-第二除尘器;7-羰基硫转化装置;8-余压透平发电装置;9-减压阀组;10-高炉煤气脱硫装置;11-给料机。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。附图中,为清晰可见,可能放大了某部分的尺寸及相对尺寸。

29.在本发明的描述中,除非另有明确的规定和限定,术语“连接”、“相连”应做广义解释,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通或两个元件的相互作用关系,对于本领域的普通的技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.在本发明的描述中,术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.此外,在本发明的描述中,术语“第一”、“第二”仅仅用于在描述上加以区分;除非另有说明,“多个”的含义是两个或两个以上。

32.如说明书附图1所示,本发明提供了一种高炉煤气羰基硫转化系统,包括预处理系统和羰基硫转化系统,所述预处理系统包括脱氯剂存储装置2、脱氯剂输送装置4和脱氯反应装置5,所述预处理系统与高炉炉顶煤气的流路上还设置有用于第一除尘器1,所述高炉炉顶煤气的出口与所述第一除尘器1的煤气入口通过第一煤气管道连接,所述脱氯反应装置5通过第二煤气管道与所述第一除尘器1的煤气出口连接,所述脱氯剂存储装置2可定量给料并通过所述脱氯剂输送装置4向所述脱氯反应装置5提供脱氯剂;所述羰基硫转化系统包括至少一个羰基硫转化装置7,以及与所述羰基硫转化装置7的出口依次连接的余压透平发电装置8、高炉煤气脱硫装置10,所述羰基硫转化装置7和所述脱氯反应装置5的流路上还设置有第二除尘器6,所述高炉煤气脱硫装置10的出口用于将脱硫后的清洁高炉煤气接入煤气管网。

33.高炉煤气由高炉炉顶煤气出口排出后经过第一除尘器1的粗除尘后进入脱氯反应装置5,脱氯剂存储装置2内的脱氯剂经过脱氯剂输送装置4送至与高炉煤气反应,脱氯剂可以脱除高炉煤气中携带的hcl,为了精准的确定脱氯剂的用量,脱氯剂存储装置2可以连接

定量给料装置进行定量给料,实时调整脱氯剂的用量;脱氯剂输送装置4的输出端可以与第二煤气管道连接或与脱氯反应装置5连接,为了更好的促进脱氯剂与高炉煤气的混合,脱氯剂输送装置4优先与第二煤气管道连接,在高炉煤气预处理过程中,从第一除尘器中粗除尘后的高炉煤气经第二煤气管道进入脱氯反应装置中,而与此同时,脱氯剂存储装置2中的脱氯剂经定量给料装置送至脱氯剂输送装置4送到第二煤气管道中进行混合预反应,而后进入脱氯反应装置5在进行强烈的脱氯反应,实现对高炉煤气中hcl的脱除,hcl脱除率最高可达99.9%;然后高炉煤气携带脱氯产物和原高炉煤气中的烟尘颗粒物进入第二除尘器6,脱除高炉煤气中的颗粒物至5mg/nm3以下;除尘后的高炉煤气进入羰基硫转化装置7,完成羰基硫转化的高炉煤气进入余压透平发电装置8;减压阀组9为余压透平发电装置8的旁路,当余压透平发电装置8故障时,高炉煤气可经减压阀组9进入高炉煤气脱硫装置10,脱硫后的清洁高炉煤气进入厂区煤气管网。

34.具体的,第一除尘器1和第二除尘器6可以是重力除尘器、布袋除尘器、静电除尘器、旋风除尘器中的一种,本实施例中,第一除尘器1优选重力除尘器,第二除尘器6优选布袋除尘器。

35.高炉煤气预处理过程中无废液产生,不增加煤气含水率,对原煤气系统影响小,且设备运行操作简单、脱氯效率高。高炉煤气羰基硫转化过程使用高效多功能催化剂,应用流场模拟软件对羰基硫转化装置7进行内部流场建模计算,优化羰基硫转化装置7内部结构,提高流场分布均匀度和反应转化率,降低高炉煤气通过羰基硫转化装置7的压降。对高炉煤气进行脱氯预处理、羰基硫转化装置流场优化后,羰基硫转化系统具有催化剂使用寿命长、反应转化率高、反应装置压降小、系统同步率高的特点。

36.具体的,所述脱氯剂存储装置2内的脱氯剂为小苏打粉、熟石灰粉、碳酸氢钾中的至少一种;本实施例中脱氯剂优选小苏打粉,为了使脱氯剂与高炉煤气反应更加充分,小苏打粉粒径90%以上《20μm。

37.具体的,若所述脱氯剂存储装置2内的小苏打粉粒径符合脱氯反应的要求时,则脱氯剂由脱氯剂存储装置2经定量给料装置称重后由脱氯剂输送装置4送往第二煤气管道;若脱氯剂存储装置2内的小苏打粉粒径过大,则可在脱氯剂存储装置2和脱氯剂输送装置4之间设置研磨装置3,研磨装置3可以是可计量称重进料、分级研磨出料的研磨机,则研磨机可以取代定量给料装置使用。

38.细化的实施方式,为了保证连续生产,所述脱氯剂存储装置2为脱氯剂原料粉仓,脱氯剂原料粉仓设有至少一个出料口,出料口设置有手动插板阀,手动插板阀后接有电动或气动插板阀及给料机11,给料机11优选星型给料机用于上料,星型给料机下部接有研磨装置3;研磨后符合反应粒径要求的小苏打粉被送往脱氯反应装置5,所述脱氯剂输送装置4为喷射风机,喷射风机输送气源可以为高炉煤气或者氮气。当所述脱氯剂原料粉仓中的小苏打粒径符合脱氯反应的要求时,粉仓出料口依次接有手动插板阀、电动或气动插板阀、星型给料机,可以不设置研磨装置3,星型给料机下部接有计量称重装置进行定量给料,小苏打经计量称重装置后直接进脱氯剂输送装置4被送往脱氯反应装置5。

39.脱氯剂长期存储在脱氯剂存储装置2中,会发生吸潮团聚,使得粉末结团,影响除氯的效率,较优的一种实施方式为脱氯剂经研磨装置3研磨后送入脱氯反应系统,所述脱氯剂研磨装3为研磨机,研磨机可以实现计量称重进料,且可实现分级研磨出料。研磨机和喷

射风机上配置有振动传感器来判断研磨机内部是否发生粘结。研磨机上预留有在线清洗孔,当脱氯剂在研磨机中粘结时,可将清洗剂从在线清洗孔加入进行在线清洗,保证研磨机的稳定运行。

40.具体的,所述脱氯反应装置5为脱氯反应器,为保证脱氯反应所需的停留时间,同时降低反应器高度,所述脱氯反应器的内部结构包括但不局限于套筒型式。为使脱氯剂与高炉煤气在进入脱氯反应器之前能够混合均匀,脱氯反应器入口管道内设有旋流叶片混匀装置。脱氯剂与高炉煤气通过旋流叶片混匀装置后充分混合,进入脱氯反应器后可快速高效的完成脱氯反应,达到净化预处理高炉煤气的目的。

41.细化的实施方式,所述高炉煤气脱氯后,高炉煤气与脱氯产物一起进入第二除尘器6除去脱氯产物,第二除尘器6利用高炉煤气干法除尘配套的布袋除尘器即可,无需新增布袋除尘器。脱氯预处理之后的煤气进入羰基硫转化装置7,由装置中装填的催化剂对cos进行催化转化,然后进入余压透平发电装置8(trt)进行余压回收发电,最后进入高炉煤气脱硫装置10脱除煤气中的h2s。

42.细化的实施方式,羰基硫转化系统中设置两台羰基硫转化装置7,两台羰基硫转化装置7串联设置,以保证转化装置出口cos含量满足工艺要求。两台羰基硫转化装置7的结构可以相同也可以不同,可以是立式结构或者卧式结构,高炉煤气在所述羰基硫转化装置内径向流动或者轴向流动,径向流动时高炉煤气在转化装置催化剂床层内的流向与转化装置的轴垂直,即沿着反应器轴的各个横截面上半径方向流动,催化剂沿转化装置轴向呈环形分布;轴向流动时煤气沿转化装置轴流动,催化剂下面装有气流分布的多孔板,煤气经多孔板进行气流分布后穿过催化剂床层。

43.较优的一种实施方式,两台所述羰基硫转化装置7结构型式相同,均为立式结构,高炉煤气在装置内部径向流动,装置内部设置有经流场模拟计算得到的气流均布格栅,格栅在均布煤气流场的同时可防止催化剂从床层掉落到煤气入口。羰基硫转化催化剂选用高效多功能催化剂,该催化剂具有耐硫脱氧的特点,载体为氧化铝、二氧化钛或者活性炭等,形状可以是条形、球形、片状、三叶草型等,催化羰基硫转化过程反应原理为羰基硫水解反应或羰基硫加氢反应。在高炉煤气脱氯预处理后使用该催化剂进行cos催化转化,cos转化效率满足工艺要求,且催化剂使用寿命大大延长。

44.同时,本发明提供了一种高炉煤气羰基硫转化工艺,使用了上述高炉煤气羰基硫转化的系统,其特征在于,包括如下步骤:

45.1)高炉煤气经第一除尘器1粗除尘后进入脱氯反应装置5处理,通过小苏打粉将高炉煤气中的hcl脱除,对高炉煤气进行预处理;

46.2)预处理后的高炉煤气经第二除尘器6除尘后进入羰基硫转化装置7内,由羰基硫转化装置7内填充的催化剂对高炉煤气中的cos进行催化转化成h2s;

47.3)经羰基硫转化装置7处理后的高炉煤气经过高炉煤气脱硫装置10脱除h2s后得到清洁高炉煤气,清洁高炉煤气接入厂区煤气管网,高炉煤气脱硫装置10可以采用湿法脱硫工艺、干法脱硫工艺或者其它脱硫工艺进行脱硫处理。

48.综上所述,本发明提供的这种高炉煤气羰基硫转化系统具有预处理系统脱氯效率高、脱氯剂来源广泛、预处理过程不消耗水且不产生废液、cos转化效率高、cos转化催化剂使用寿命长的特点。提高了羰基硫转化系统与高炉生产的同步率,降低了频繁更换催化剂

的劳动强度。

49.本技术领域的技术人员应理解,本发明可以以许多其他具体形式实现而不脱离本发明的精神和范围。尽管已描述了本发明的实施例,应理解本发明不应限制为此实施例,本技术领域的技术人员可如所附权利要求书界定的本发明精神和范围之内作出变化和修改。