1.本实用新型属于橡胶循环利用技术领域,具体涉及一种橡胶软化油加工系统。

背景技术:

2.再生橡胶加工过程中需要使用软化油以改善橡胶的性能,橡胶软化油中用量最大的是芳烃油,普通的芳烃油中含有较多的多环芳烃,由于多环芳烃具有致癌致畸等有害属性,因此橡胶产品中的多环芳烃含量必须进行严格控制,基于这种现象,目前研究开发出了在300℃左右利用微热解催化剂和相关设备,将废轮胎(橡胶)胶粉加工成为环保型橡胶软化油的技术,最终产品检测多环芳烃含量0.4ppm,远低于标准线(欧盟)的50ppm,且经过生产验证,产品不仅能够起到橡胶软化作用,同时还对橡胶性能具有补强效果。当前用于废橡胶加工软化油的主要设备是双螺杆挤出机,双螺杆具有锥形强制喂料段、挤压剪切段、挤出段等不同的功能模块,并通过加热及冷却手段将双螺杆挤出机的工作温度控制在280~350℃,使胶粉在热、力作用下实现微热解,从而获得软化油,在橡胶微热解过程中会产生热解气体,虽然采用该工艺产生的热解气体的危害性极小,但是采用直接排空的方式仍然不利于环保,另外,由于在将胶粉送入双螺杆挤出机之前需要先对胶粉、微热解催化剂、活化剂等按比例混合,并将混合粉料在100℃左右的温度环境下进行塑化处理,这就需要另外设置预热室对混合粉料进行加热,因此整个工艺过程对热量的需求极大,从而导致利用废橡胶加工获得的软化油成本高,增加了企业运营负担。

技术实现要素:

3.本实用新型实施例提供一种橡胶软化油加工系统,旨在提高采用废橡胶加工软化油的环保性,并降低加工成本。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种橡胶软化油加工系统,包括机架、螺杆输送机、双螺杆挤出机、燃气炉,以及集热组件;其中,机架上设有预热室;螺杆输送机设于机架上,且位于预热室内,用于在设定温度条件下将混合粉料塑化并挤压排出;双螺杆挤出机设于机架上,进料端与螺杆输送机的出料端连接,用于在设定温度条件下将塑化的混合粉料微热解并形成软化油排出;燃气炉设于双螺杆挤出机的出料端侧壁上,燃气炉的进气管与双螺杆挤出机的内腔连通,用于燃烧双螺杆挤出机内产生的热解气;集热组件设于燃气炉的正上方,用于收集燃气炉产生的高温烟气,并将高温烟气排入预热室。

5.在一种可能的实现方式中,双螺杆挤出机的前半段为微热解段,后半段为挤出段,其中,微热解段和挤出段的末端均设有燃气炉,集热组件具有两个分别位于两个燃气炉正上方的烟气收集端。

6.一些实施例中,微热解段的前端设有与其内腔连通的第一助燃气体管;挤出段的前端设有与其内腔连通的第二助燃气体管。

7.一些实施例中,微热解段与第二助燃气体管之间设有喷淋管,喷淋管与挤出段的内腔连通。

8.示例性的,喷淋管上设有截止阀,第一助燃气体管上设有第一气体流量阀,第二助燃气体管上设有第二气体流量阀。

9.一些实施例中,集热组件包括两个油烟机以及烟气管道;其中,两个油烟机分别罩设于其中一个燃气炉的正上方;烟气管道的进气端分别与两个油烟机的烟气排放端连接,出气端与预热室连接。

10.示例性的,烟气管道为耐高温隔热管,预热室为耐高温隔热板围合而成。

11.举例说明,预热室设有排气管,排气管的一端用于伸入水容器的液面之下。

12.在一种可能的实现方式中,螺杆输送机的驱动机构位于预热室的外侧,螺杆输送机的加料口向上伸出与预热室的上方。

13.本实用新型提供的一种橡胶软化油加工系统的有益效果在于:与现有技术相比,本实用新型一种橡胶软化油加工系统,塑化的混合粉料在双螺杆挤出机的热、力作用下微热解过程中产生的热解气体能够在燃气炉内与空气混合后进行燃烧,燃烧产生的高温烟气被燃气炉上方的集热组件收集并排入预热室内,从而对位于预热室内的螺杆输送机进行辅助加热,能够降低预热室(内设的加热装置)本身对螺杆输送机的加热功耗,从而降低软化油的加工成本,另外,通过对热解气体进行燃烧处理,能够分解热解气体中的微量有害成分,从而使燃烧产生的烟气满足环保排放要求。

附图说明

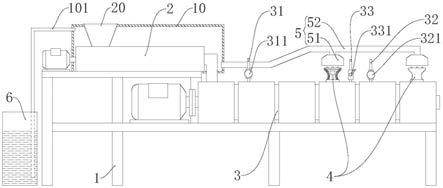

14.图1为本实用新型实施例提供的一种橡胶软化油加工系统的结构示意图。

15.图中:1、机架;10、预热室;101、排气管;2、螺杆输送机;20、加料口;3、双螺杆挤出机;31、第一助燃气体管;311、第一气体流量阀;32、第二助燃气体管;321、第二气体流量阀;33、喷淋管;331、截止阀;4、燃气炉;5、集热组件;51、油烟机;52、烟气管道;6、水容器。

具体实施方式

16.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.首先应当说明的是,本实用新型提供的一种橡胶软化油加工系统不仅能够用于橡胶软化油的加工生产,还能够通过改变工艺参数如温度压力等后用于液体再生橡胶的生产,且在液体再生橡胶生产过程中对于热解气体同样具有良好的处理效果。

18.请参阅图1,现对本实用新型提供的一种橡胶软化油加工系统进行说明。所述一种橡胶软化油加工系统,包括机架1、螺杆输送机2、双螺杆挤出机3、燃气炉4,以及集热组件5;其中,机架1上设有预热室10;螺杆输送机2设于机架1上,且位于预热室10内,用于在设定温度条件下将混合粉料塑化并挤压排出;双螺杆挤出机3设于机架1上,进料端与螺杆输送机2的出料端连接,用于在设定温度条件下将塑化的混合粉料微热解并形成软化油排出;燃气炉4设于双螺杆挤出机3的出料端侧壁上,燃气炉4的进气管与双螺杆挤出机3的内腔连通,用于燃烧双螺杆挤出机3内产生的热解气;集热组件5设于燃气炉4的正上方,用于收集燃气炉4产生的高温烟气,并将高温烟气排入预热室10。

19.应当说明的是,混合粉料在一定温度环境下经双螺杆机的力作用而形成软化油的

过程和工艺为现有技术,在此不再赘述,在双螺杆挤出机3工作过程中,热解气体会随物料一并被挤压而朝向双螺杆挤出机3的出料端运动,当到达燃气炉4的位置时,大部分热解气体会进入燃气炉4内与空气混合燃烧,只有少部分会随形成的软化油一并从出料端排出;另外,在实现本发明的过程中发现在热解过程中产生的热解气体具有可燃性,且燃烧后产生的烟气经检测满足环保排放要求;再者,作为现有技术,双螺杆挤出机3的机壳上应当设有常规的加热源,如电加热片/管、电磁加热板,预热室10内也设有常规的加热源。

20.本实施例提供的一种橡胶软化油加工系统,与现有技术相比,塑化的混合粉料在双螺杆挤出机3的热、力作用下微热解过程中产生的热解气体能够在燃气炉4内与空气混合后进行燃烧,燃烧产生的高温烟气被燃气炉4上方的集热组件5收集并排入预热室10内,从而对位于预热室10内的螺杆输送机2进行辅助加热,能够降低预热室10(内设的加热装置)本身对螺杆输送机2的加热功耗,从而降低软化油的加工成本,另外,通过对热解气体进行燃烧处理,能够分解热解气体中的微量有害成分,从而使燃烧产生的烟气满足环保排放要求。

21.在一些实施例中,参见图1,双螺杆挤出机3的前半段为微热解段,后半段为挤出段,其中,微热解段和挤出段的末端均设有燃气炉4,集热组件5具有两个分别位于两个燃气炉4正上方的烟气收集端。应当理解的是,橡胶只有在微热解的过程中才会产生热解气体,而在经过微热解段后会形成含有橡胶烃和炭黑的混合物质,这种混合物质经过挤出段的反复挤压揉搓剪切作用而形成膏状的软化油排出,也就是说,热解气体的主要产生位置在热解段内,而再进入挤出段后已经不再产生热解气体,因此采用两个燃气炉4分别设置在微热解段和挤出段的末端,能够使大部分热解气体在进入挤出段之前直接进入第一个燃气炉4进行燃烧,剩余的少部分热解气体进入挤出段后再达到双螺杆挤出机3的出料端之前被排入第二个燃气炉4内进行燃烧,从而能够使近乎全部的热解气体都能够得到燃烧处理,进而提高加工过程的环保性,并且由两个燃气炉4排出的高温烟气均能够经集热组件5排入预热室10内,从而能够充分利用燃烧处理热解气体产生的热量,避免热量损失,降低生产能耗。

22.由于热解气体的燃烧稳定性较差,且热解气体的产出量不稳定,因此单纯以热解气体作为燃料进行燃烧容易产生熄火现象,从而导致热解气体直接经集热组件5排入预热室10内进而排入大气,影响环保,为了避免这种现象的发生,在本实施例中,微热解段的前端设有与其内腔连通的第一助燃气体管31;挤出段的前端设有与其内腔连通的第二助燃气体管32。助燃气体具体可以是氧气、天然气或者空气(为降低成本可直接采用空气),第一助燃气体管31和第二助燃气体管32将助燃气体排入热解段和挤出段可称之为一次空气,一次空气与热解气体进行混合后再进入燃气炉4,在喷出燃烧孔后与外界空气(称之为二次空气)混合即可被点燃,燃烧更加充分,燃烧热值更高,从而能够提高燃烧烟气温度,进而提高高温烟气对预热室10的加热效果,利于降低能耗;另外,通过两个助燃气体管向双螺杆挤出机3内腔填充空气,还能够提高热解气体在双螺杆挤出机3内部的流动速度,从而加快热解气体的排放,避免热解气体在双螺杆挤出机3内部残留或淤积。

23.进一步地,微热解段与第二助燃气体管32之间设有喷淋管33,喷淋管33与挤出段的内腔连通。喷淋管33能够向热解完成后形成的混合物质上喷洒适量的水,部分未能够进入热解段末端的燃气炉4进行燃烧处理的热解气体遇水浸润蒸发,并带走挤出段内的有机挥发气体进入挤出段末端的燃气炉4进行燃烧,在此通过增加喷淋管33旨在提高热解气体

的处理效果,避免热解气体直接排空而产生环保问题,也能够有效减少橡胶软化油的异味,并进一步降低有毒害的多环芳烃等物质的含量。

24.举例说明,喷淋管33上设有截止阀331,第一助燃气体管31上设有第一气体流量阀311,第二助燃气体管32上设有第二气体流量阀321。喷淋水只需在必要的时候通过截止阀331开启即可,并不需要常开而浪费水资源,两个助燃气体管内的气体流量也能够通过两个流量阀进行分别控制,由于热解气体主要集中在热解段内,因此通常是第一助燃气体管31需要的流量大,第二助燃气体管32需要的流量小,通过合理调节两个流量阀的开度即可保证热解气体在燃气炉4内的燃烧充分性,从而确保烟气满足环保要求,同时还能够提高烟气温度,以提高高温烟气对预热室10的加热效果,降低加热成本。

25.作为上述集热组件5的一种具体实施方式,请参阅图1,集热组件5包括两个油烟机51以及烟气管道52;其中,两个油烟机51分别罩设于其中一个燃气炉4的正上方;烟气管道52的进气端分别与两个油烟机51的烟气排放端连接,出气端与预热室10连接。

26.具体的,烟气管道52为耐高温隔热管,预热室10为耐高温隔热板围合而成。两个油烟机51能够产生负压将燃气炉4产生的高温烟气收集至烟气管道52内,避免高温烟气外泄而导致热量损失,同时烟气管道52和预热室10均采用耐高温隔热材料,能够避免热量向外界流失,从而能够提高热量利用率,降低预热室10的加热成本。

27.当然,高温烟气进入预热室10换热后需要排出预热室10,由于高温烟气内多少会存在灰尘、杂质、以及二氧化碳等不利于环保的物质,而为了提高环保效果,请参阅图1,预热室10设有排气管101,排气管101的一端用于伸入水容器6的液面之下。应当理解,按照下热上冷的进出原则,烟气管道52应当由预热室10的底部连通,而排气管101与预热室10的顶部连通,从而能够使高温烟气在预热室10内形成上下对流,提高加热效果,排气管101直接将烟气排放至水容器6的液面之下,从而能够使灰尘、杂质以及二氧化碳等物质溶于水,从而减少碳排放,提高生产环保性。

28.一些实施例中,请参阅图1,螺杆输送机2的驱动机构位于预热室10的外侧,螺杆输送机2的加料口20向上伸出与预热室10的上方。由于预热室10内温度较高(100℃以上),而螺杆输送机2的驱动机构通常为电机或马达,在高温环境中运行容易降低寿命甚至烧损,因此将螺杆输送机2的驱动机构设置在预热室10的外侧,能够提高驱动机构的运行稳定性和使用寿命。

29.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。